循环指令编程通常是用含G代码的程序段完成原本需要多个程序段指令的加工操作,从而简化程序。车削循环一般用在去除大部分余量的粗车加工中。在车削循环中用增量编程时,不用U、W编程,而仍用X、Z编程,此时的X、Z值为终点到起点的坐标差值,即增量值。

1.外圆柱面车削循环G80

指令格式:G80X(U)Z(W)F

指令中的X、Z值在绝对值编程时为切削终点的坐标值,在增量值编程时为切削终点到循环起点的坐标差值。

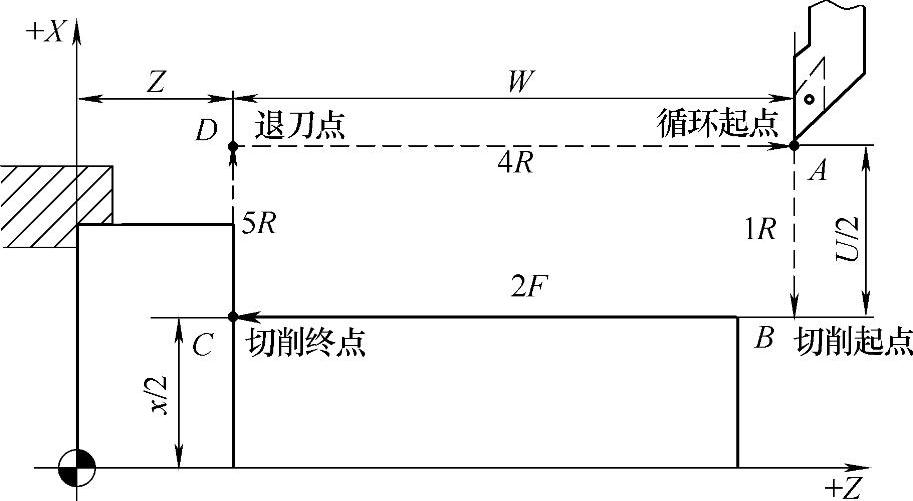

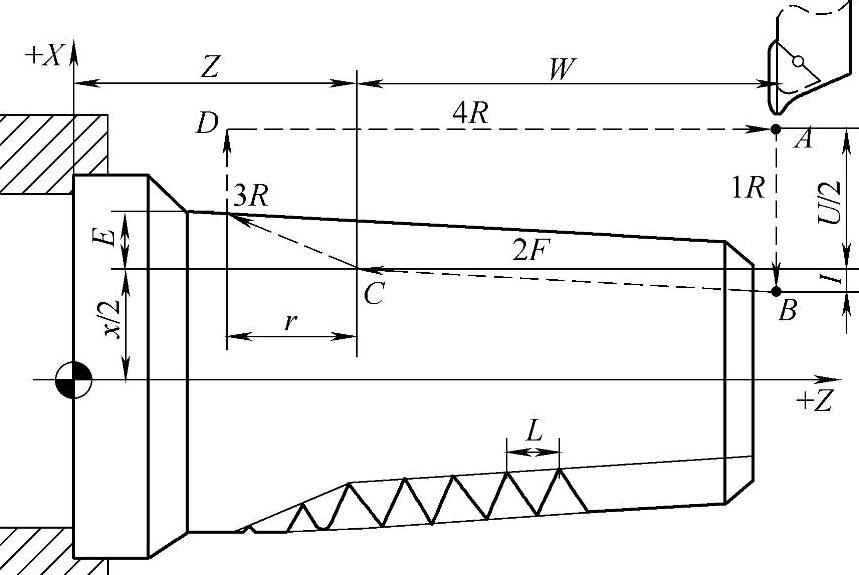

外圆柱面车削循环,刀具由循环起点(对刀点)A开始,快速运动到切削起点B,再以进给速度运动到切削终点C,然后以快速运动到达退刀点D,再快速运动到循环起点A,完成一次循环,如图4-24所示。

【例4-13】外圆柱面车削编程。在图4-24中,设A点在工件坐标系中的坐标为(100,00),B点在工件坐标系中的坐标为(50,100),C点在工件坐标系中的坐标为(50,50),D点在工件坐标系中的坐标为(100,50),则:

用绝对值编程时的程序段为G90-G80X50Z50F100。

图4-24 外圆柱面车削循环

上面的程序段等效于①G90 G00X50Z100;

②G01X50 Z50;

③G01X100Z50;

④G00X100 Z100。

用增量值编程时的程序段为G91G80X-50 Z-50 F100。

用内圆车刀时,外圆柱面车削循环指令可以对内圆柱面进行循环车削。

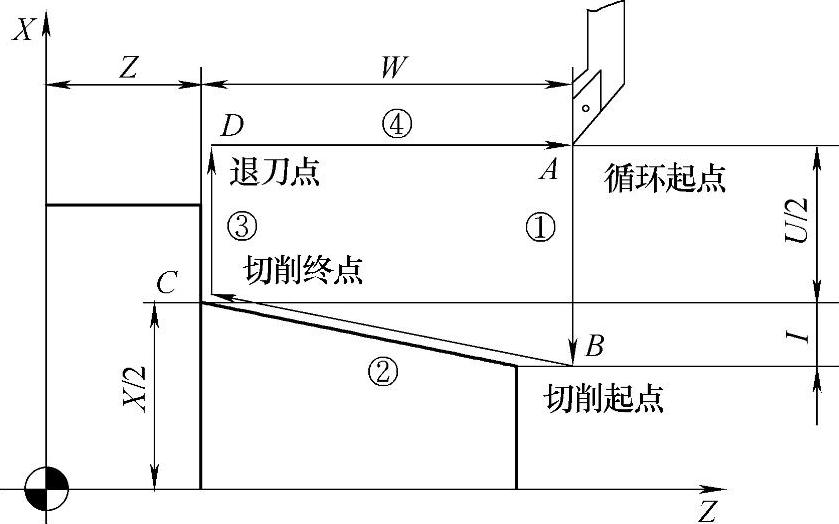

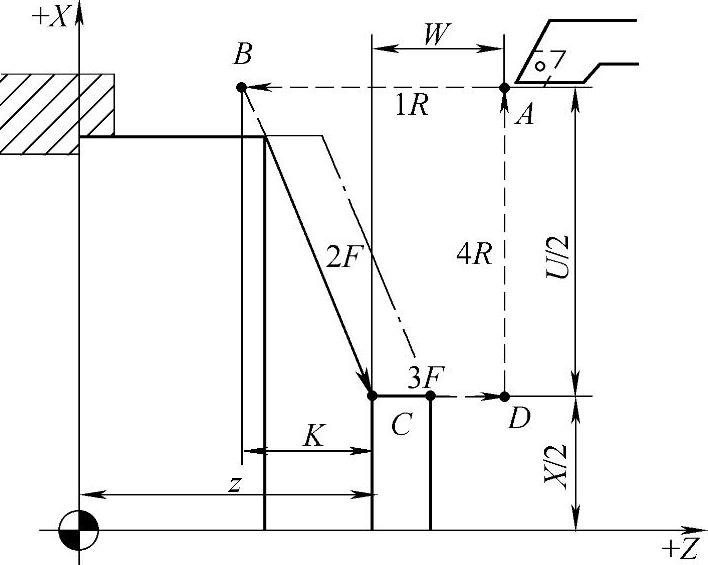

2.外圆锥面车削循环G80

指令格式:G80 X(U) Z(W)I F

指令中的I值总是外圆锥面车削起点(并非循环起点)与外圆锥面车削终点的半径差。当切削起点处的半径值大于切削终点处的半径值时,I值为正;当切削起点处的半径值小于切削终点处的半径值时,I值为负。当I值为零时,即为外圆柱面车削循环。

指令中的X、Z值在绝对值编程时为切削终点的坐标值,在增量值编程时为切削终点到循环起点的坐标差值。外圆锥面车削循环如图4-25所示。

【例4-14】外圆锥面车削编程。在图4-25中,设A点在工件坐标系中的坐标为(200,100),B点在工件坐标系中的坐标为(70,100),C点在工件坐标系中的坐标为(100,30),D点在工件坐标系中的坐标为(200,30),I=(70-100)/2=-15。

用绝对值编程时的程序段为G90 G80X100 Z30I-15F100;

用增量值编程时的程序段为G91G80X-100Z-70I-15F100。

图4-25 外圆锥面车削循环

用内圆车刀时,外圆锥面车削循环指令可以对内圆锥面进行循环车削。

【例4-15】外圆锥面车削循环编程。在图4-25中,I=(24-14)/2=5,为正值。其精加工参考程序如下:

%3200

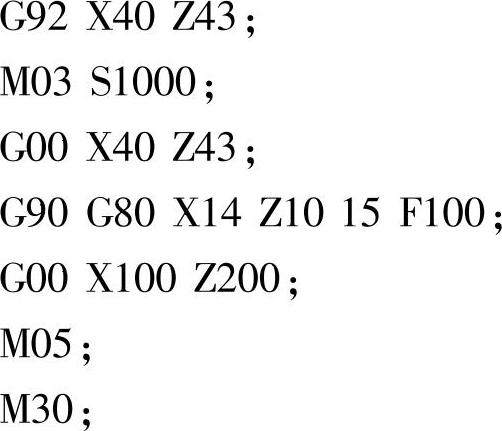

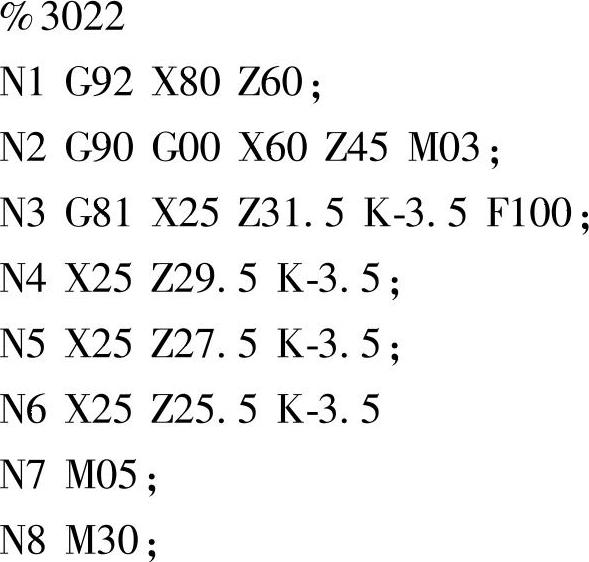

3.平端面车削循环G81

指令格式:G81X(U)Z(W)F

平端面车削循环如图4-26所示。

【例4-16】平端面车削循环。在图4-26中,设A点在工件坐标系中的坐标为(200,100),B点在工件坐标系中的坐标为(200,40),C点在工件坐标系中的坐标为(80,40),D点在工件坐标系中的坐标为(80,100)。

用绝对值编程时的程序段为G90-G81X80Z40 F100;

用增量值编程时的程序段为G91 G81X-120Z-60F100。

图4-26 平端面车削循环

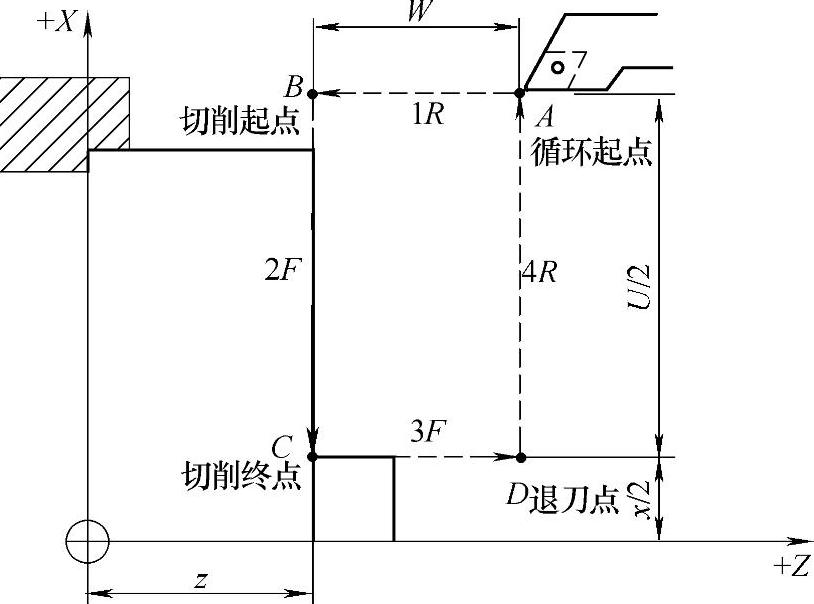

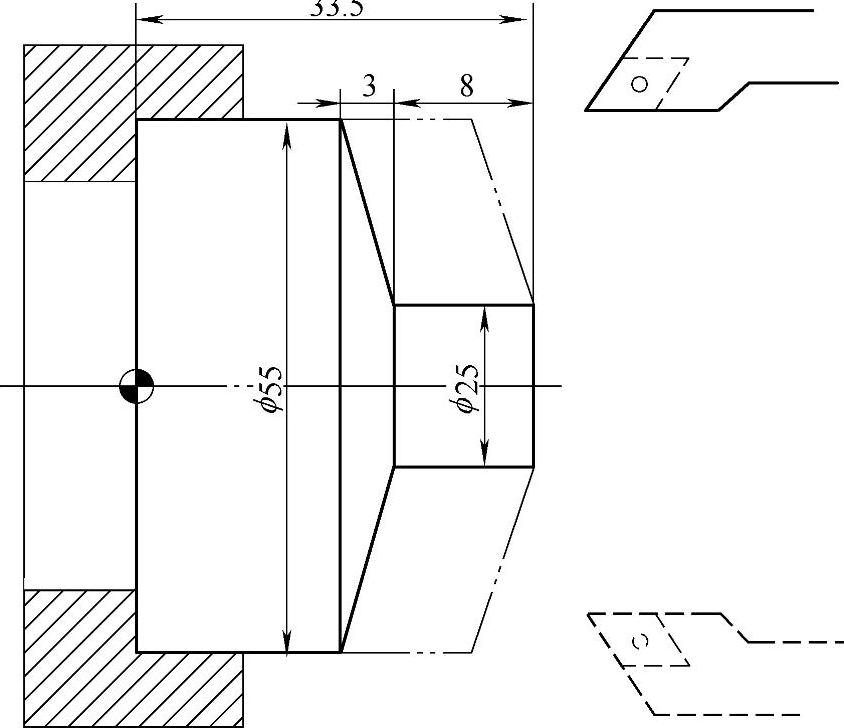

4.锥端面车削循环G81

指令格式;GB1X(U) Z(W)X F

指令中的K值总是锥端面车削起点(并非循环起点)与锥端面车削终点的Z值之差。当切削起点处的Z值大于切削终点处的Z值时,K值为正;当切削起点处的Z值小于切削终点处的Z值时,K值为负。当K值为零时,即为平端面车削循环。

锥端面车削循环如图4-27所示。

【例4-17】锥端面车削循环编程。在图4-28中,设工件坐标系的原点为工件左端面的中心点。其参考程序如下:

图4-27 锥端面车削循环

图4-28 锥端面车削循环

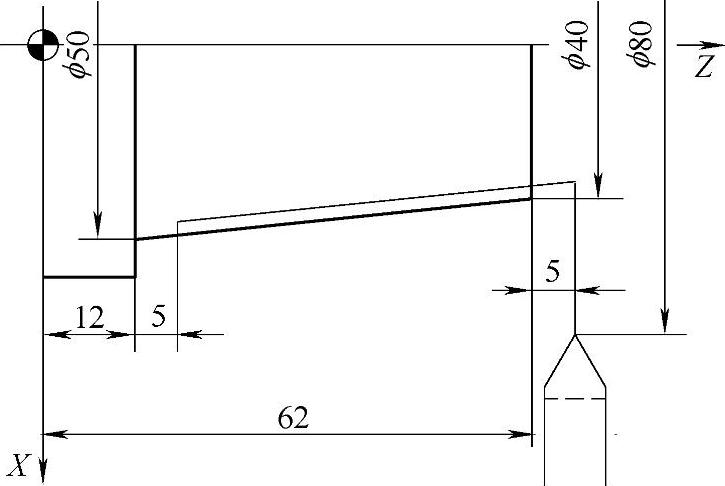

5.圆柱螺纹切削循环G82

指令格式:G82X(U) Z(W)R E C P F

圆柱螺纹切削循环如图4-29所示。

指令中的X、Z值在绝对值编程时为螺纹终点C在工件坐标系F的坐标;在相对值编程时为螺纹终点C相对于循环起点A(并非螺纹起点)的距离。若螺纹终点C的两个坐标值小于循环起点的两个坐标值,则在增量编程时,X、Z均为负号。

指令中的R、E表示螺纹切削的退刀量,R为Z向回退量。E为X向回退量。R、E可以省略,表示不用回退功能。

指令中的C为螺纹头数,C为0或者1时切削的是单头螺纹,此时可以省略。

指令中的P为螺距。在加工多线螺纹时,可先加工完第一条螺纹,然后再加工第二条螺纹,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P的距离。

指令中的F为螺纹导程。指令执行的轨迹如图4-29所示。

图4-29 圆柱螺纹切削循环

6.圆锥螺纹切削循环G82

指令格式:G82X(U) Z(W)I R E C P E

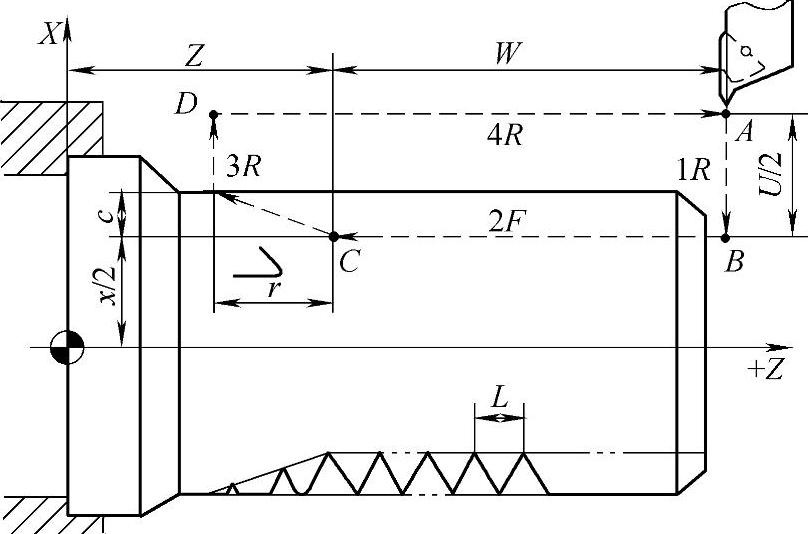

圆锥螺纹切削循环如图4-30所示。

指令中的X、Z值在绝对值编程时为螺纹终点C在工件坐标系中的坐标;在相对值编程时为螺纹终点C相对于循环起点A(并非螺纹起点)的距离。若螺纹终点C的两个坐标值小于循环起点的两个坐标值,则在增量编程时,X、Z均为负号。

指令中的I为螺纹起点B与螺纹终点C之间的半径差,其符号为差的符号。

图4-30 圆锥螺纹切削循环

指令中的R、E表示螺纹切削的退刀量,R为Z向回退量,E为X向回退量。R、E可以省略,表示不用回退功能。

指令中的C为螺纹头数,C为0或者1时切削的是单头螺纹,此时可以省略。

图4-31 圆锥螺纹切削循环编程

指令中的P为螺距。在加工多线螺纹时,可先加工第一条螺纹,然后再加工第二条螺纹,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P。

【例4-18】圆锥螺纹切削循环编程。如图4-31中,取δ1=5mm,螺纹大端大径50mm,螺纹大端小径为d1,d1′=50-2×0.6P=50-24=47.6mm。螺纹小端大径为40mm,螺纹小端小径为d2′,d2′=40-2×0.6P=40-2.4=37.6mm。加工余量为2.4mm,分五次进刀,背吃刀量按递减规律分布为1.2mm、0.7mm、0.3mm、0.15mm、0.05mm。I=(40-50)/2=-5。本例中,设工件左端面中心点为工件坐标系原点,对刀点在工件坐标系的坐标值为(80,62)。圆锥螺纹车削参考程序如下:

7.复合循环切削指令

用循环切削指令,刀具轨迹每次走一个循环。要完成一个粗车过程,需要人工分配车削次数和吃刀量,再一段一段地用循环切削程序实现。虽然这比用基本加工指令要简单,但使用起来还是很麻烦。若使用复合车削循环,则只需指定精加工路线和吃刀量,数控系统就会自动计算粗加工路线和加工次数,因此,可极大地简化编程工作。

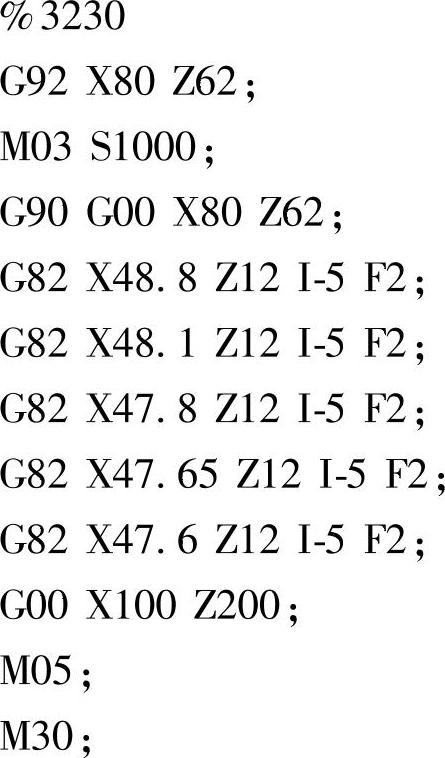

(1)圆粗车复合循环指令

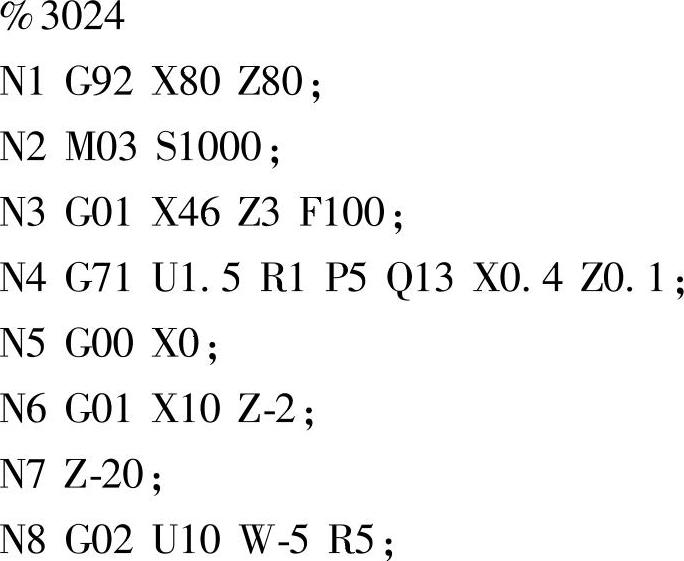

①无凹槽外圆粗车复合循环指令G71

指令格式:

G7IU(Δd)R(r)P(ns)Q(nf)x(Δx)Z(Δz)F(f)S(s)T(t)

无凹槽外圆粗车复合循环如图4-32所示。

指令中的U表示X轴方向的切削深度,Δd的值为每次的切削量,指定时不加符号进刀方向决定:

指令中的R表示退刀量,r的值为刀具切削后退离加工表面的径向值。

指令中的P表示复合循环中精加工路径的起始程序段,ns为起始程序段的段号。

指令中的Q表示复合循环中精加工路径的结束程序段,nf为结束程序段的段号。

指令中的x为粗加工后留给X方向精加工的余量,Δx为这个余量值的大小。

指令中的z为粗加工后留给Z方向精加工的余量,Δz为这个余量值的大小。

F、S、T的含义不变,在粗加工时G71中编程的F、S、T有效,精加工时处于ns~nf程序段之间的F、S、T有效。

图4-32 无凹槽外圆粗车复合循环

图4-33 无凹槽外圆粗车复合循环编程

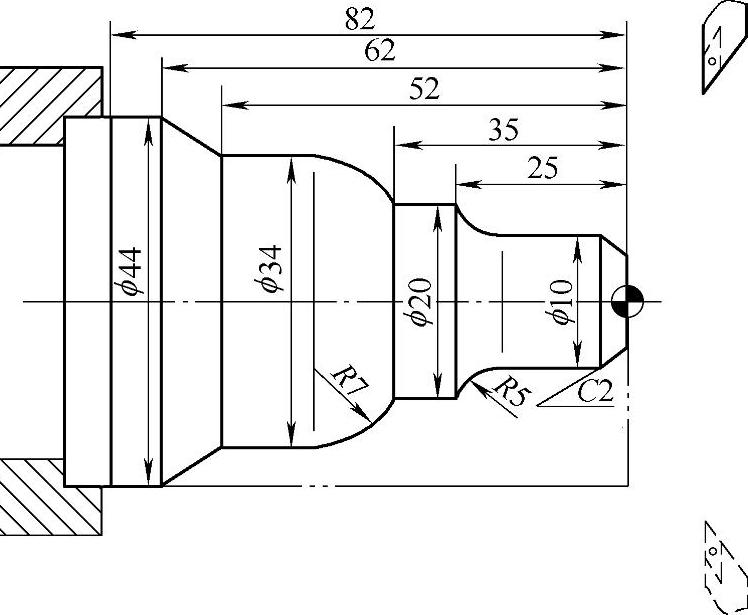

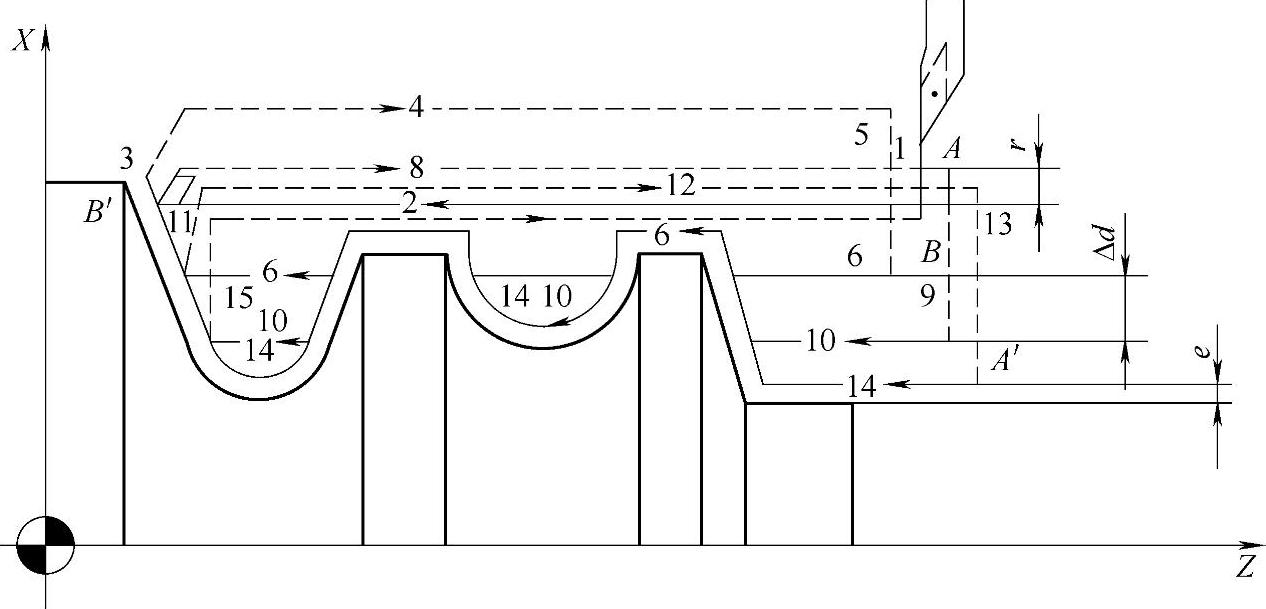

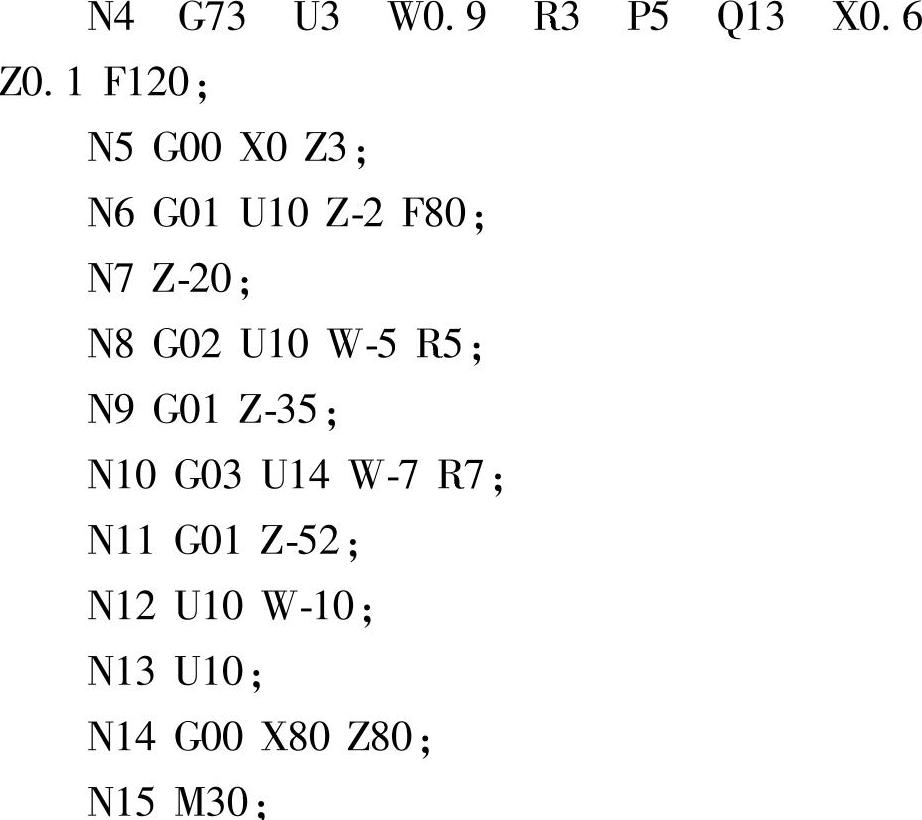

【例4-19】无凹槽外圆粗车复合循环编程。在图4-33中,设工件右端面中心点为工件坐标系原点,对刀点在工件坐标系中F的值为(80,80),每次切削深度为1.5mm,每次的退刀量为1mm,X方向留0.4mm的精加工余量,Z方向留0.1mm的加工余量,精加工程序的起始段号为5,精加工程序的结束段号为13。其参考程序如下:

(https://www.xing528.com)

(https://www.xing528.com)

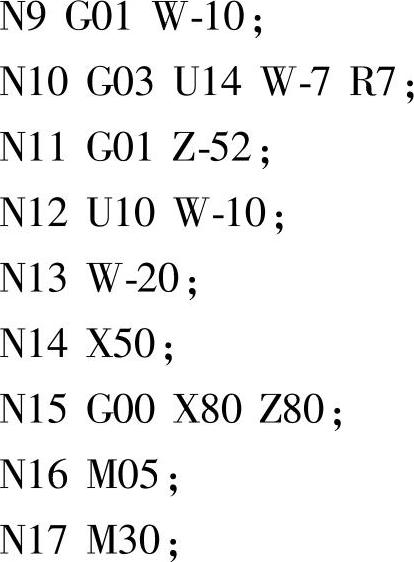

②有凹槽外圆粗车复合循环指令G71

指令格式:

G7IU(Δd)R(r)P(ns)Q(nf)E(e)F(f)S(s)T(t)

指令中的E表示精加工余量,e为精加工余量值。

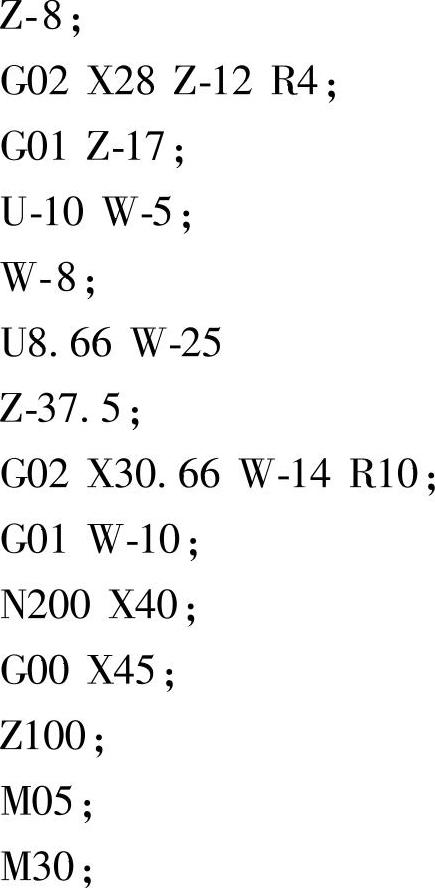

有凹槽外圆粗车复合循环如图4-34所示。

图4-34 有凹槽外圆粗车复合循环

图4-35 有凹槽外圆粗车复合循环编程

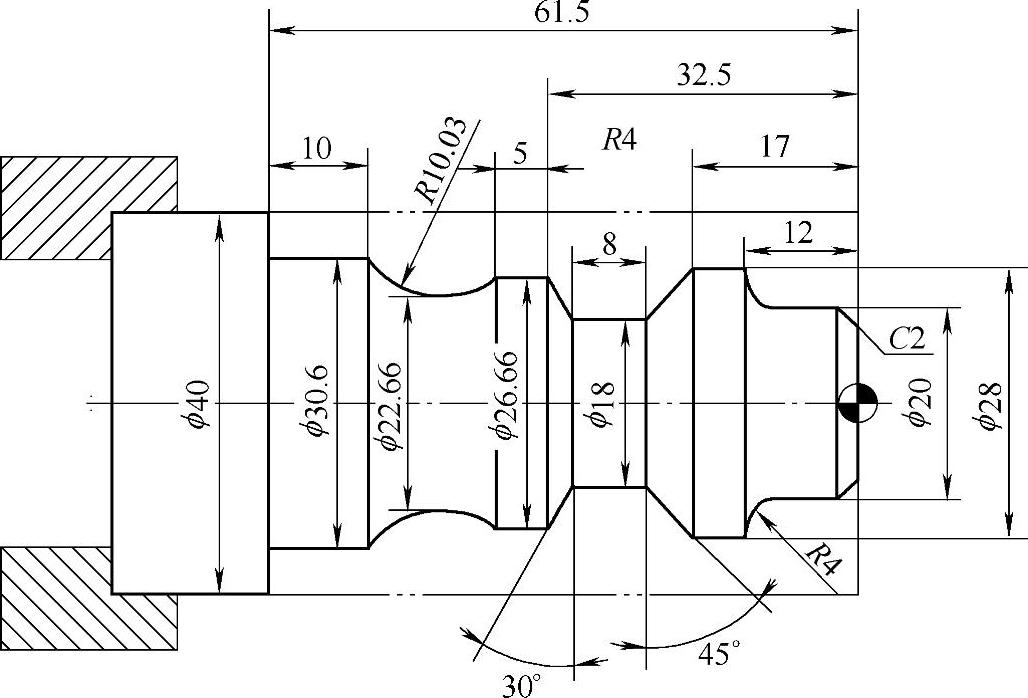

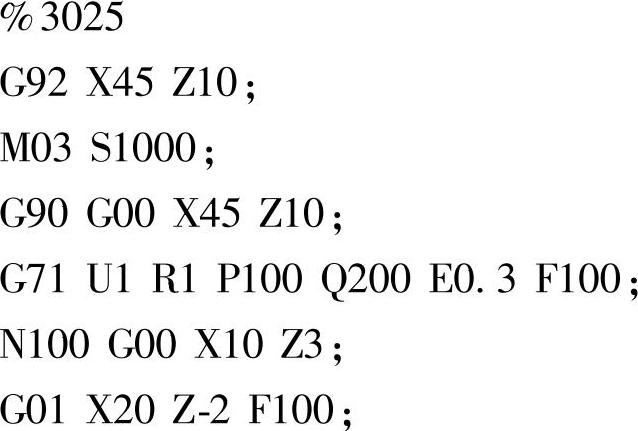

【例4-20】有凹槽内圆粗车复合循环编程。在图4-35中,设工件右端面中心点为工件坐标系原点,对刀点在工件坐标系中的值为(45,10),每次切削深度为1mm,每次的退刀量为1mm,精加工余量值为0.3,粗加工程序的起始段号为100,粗加工程序的结束段号为200。其参考程序如下:

使用G71指令时,应注意以下几点:

1)G71指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

2)ns的程序段必须为G00或G01指令,即精加工路径必须是从点定位运动或直线切削运动开始。

3)在顺序号为ns到顺序号为nf的程序段中,不应包含子程序。

③端面粗车复合循环指令G72

指令格式;

G72W(Δd)R(r)P(ns)Q(nf)X(Δx)Z(Δz)F(f)S(s)T(t)

端面粗车复合循环如图4-36所示。

指令中的W表示Z轴方向的切削深度,Δd的值为每次的切削量,指定时不加符号,由进刀方向决定。

指令中的R表示退刀量,r的值为刀具切削后退离加工表面的轴向值。

图4-36 端面粗车复合循环

指令中的P表示复合循环中精加工路径的起始程序段,ns为起始程序段的段号。

指令中的Q表示复合循环中精加工路径的结束程序段,nf为结束程序段的段号。

指令中的X为粗加工后留给X方向精加工的余量,Δx为这个余量值的大小。

指令中的Z为粗加工后留给Z方向精加工的余量,Δz为这个余量值的大小。

F、S、T的含义不变,在粗加工时G72中编程的F、S、T有效,精加工时处于ns~nf程序段之间的F、S、T有效。

图4-37 外端面粗车复合循环编程

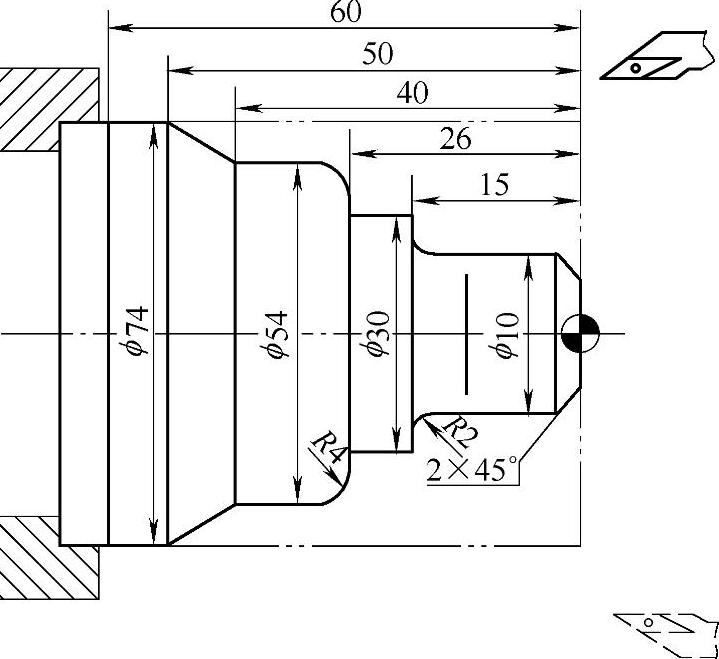

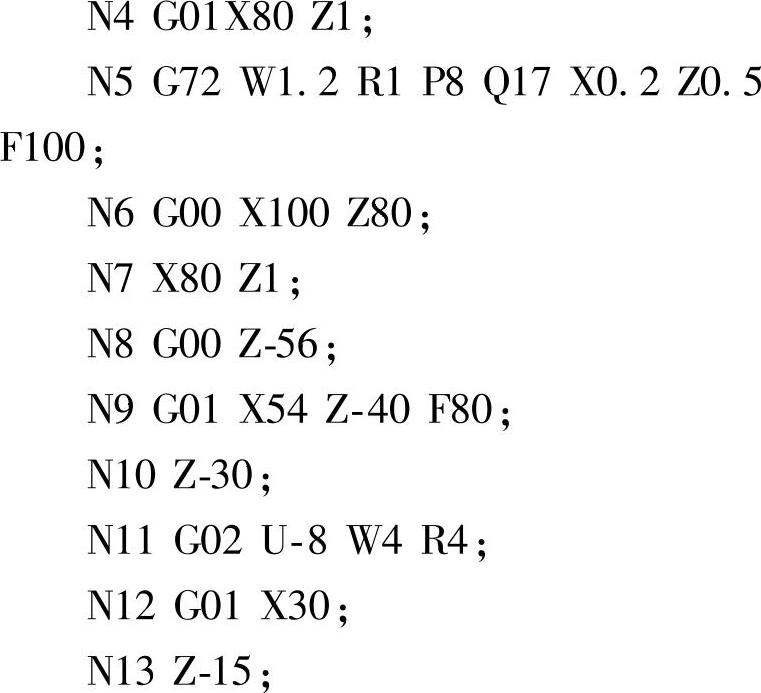

【例4-21】外端面粗车复合循环编程。在图4-37中,设工件右端而中心点为工件坐标系原点,对刀点在工件坐标系中的值为(100,80),每次切削深度为1.2mm,每次的退刀量为1mm,X方向留出0.2mm的精加工余量,Z方向留出0.5mm的加工余量,精加工程序的起始段号为8,精加工程序的结束段号为17。其参考程序如下:

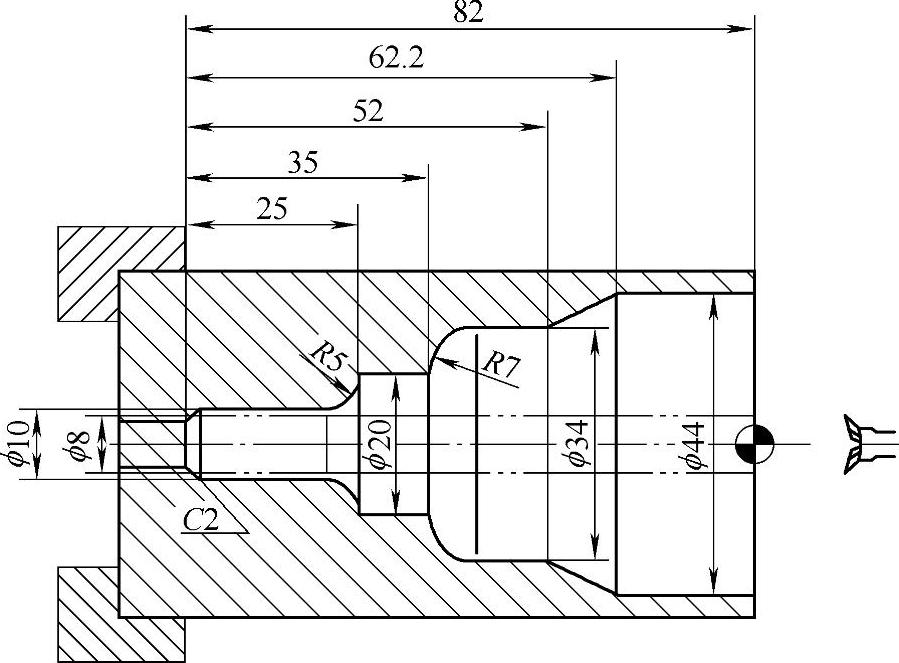

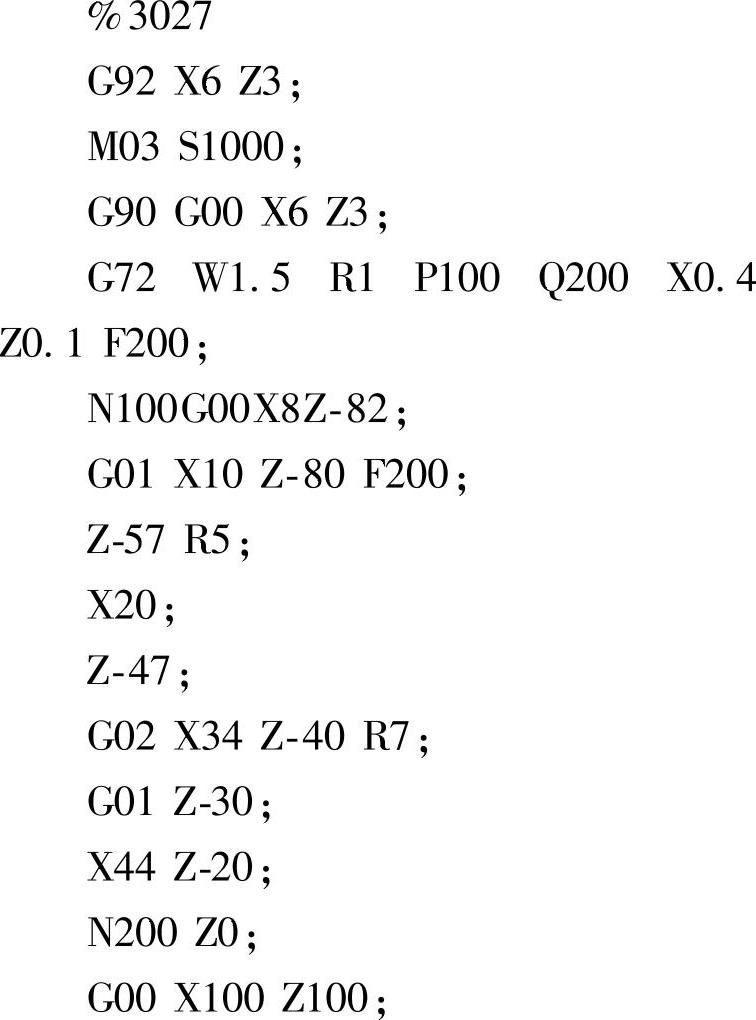

【例4-22】内端面粗车复合循环编程。在图4-38中,设工件右端面中心点为工件坐标系的原点,对刀点A在工件坐标系中的坐标值为(6,3),背吃刀量为3mm,退刀量为1mm,X方向精加工余量为0.4mm,Z方向精加工余量为0.1mm,其中,点画线部分为工件毛坯。参考程序如下:

图4-38 内端面粗车复合循环编程

M05;

M30;

使用指令G72时应注意以下几点:

1)G72指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

2)ns的程序段必须为G00或G01指令,即精加工路径必须是从点定位运动或直线切削运动开始。

3)在顺序号为ns到顺序号为nf的程序段中,不应包含子程序。

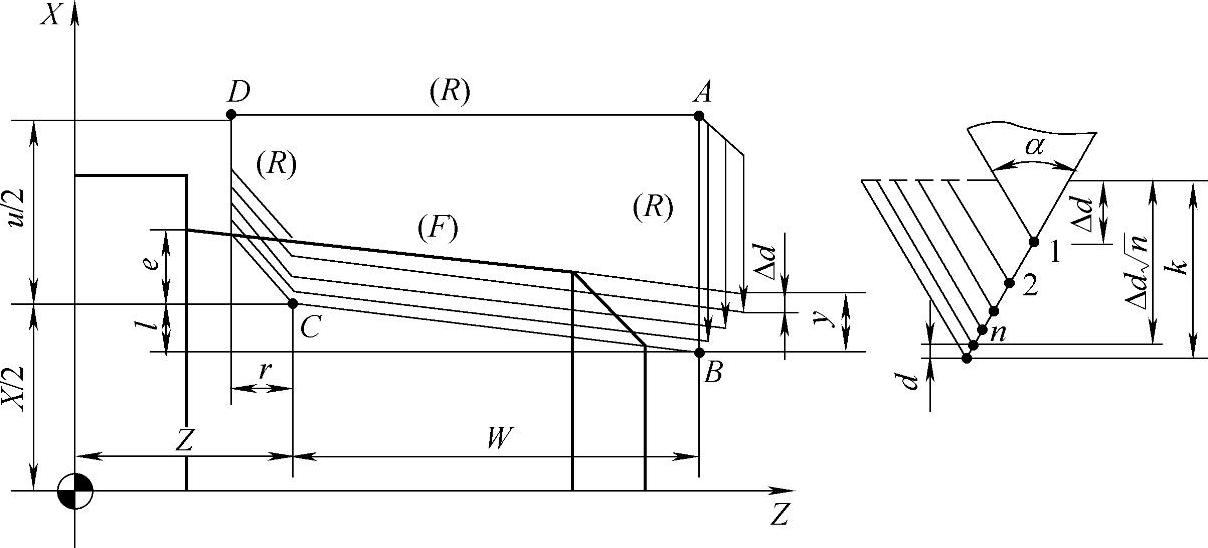

4)闭环粗车复合循环指令G73

指令格式:

G73U(ΔL)W(Δk)R(r)P(ns)Q(nf)X(Δx)Z(Δz)F(f)S(s)T(t)

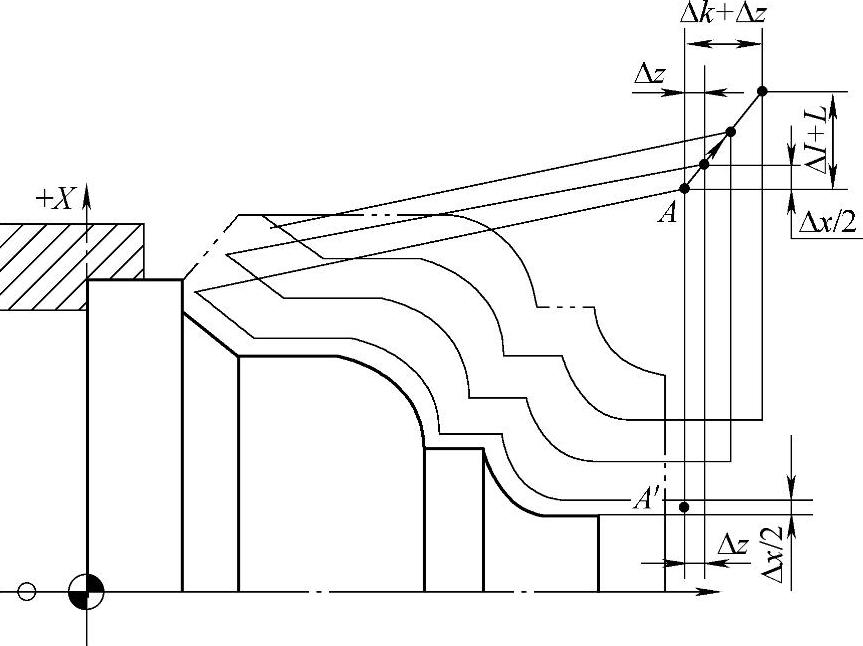

闭环粗车复合循环如图4-39所示。

指令中的U表示X轴方向的粗加工余量,ΔI表示X轴方向的粗加工总余量。

指令中的W表示Z轴方向的粗加工余量,Δk表示Z轴方向的粗加工总余量。

指令中的R表示粗加工的切削次数,r的值为粗加工切削次数的值。

指令中的P表示复合循环中精加工路径的起始程序段,ns为起始程序段的段号。

指令中的Q表示复合循环中精加工路径的结束程序段,nf为结束程序段的段号。

指令中的X为粗加工后留给X方向精加工的余量,Δx为这个余量值的大小。

图4-39 闭环粗车复合循环

指令中的Z为粗加工后留给Z方向精加工的余量,Δz为这个余量值的大小。

F、S、T的含义不变,在粗加工时G73中编程的F、S、T有效,精加工时处于ns~nf程序段之间的F、S、T有效。

该指令使刀具在切削工件时的轨迹为封闭回路,刀具逐渐进给,使封闭切削回路逐渐向零件最终形状靠近,最终切削成工件的形状。这种指令能对铸造、锻造等粗加工中已成型的工件进行高效率切削。

在使用G73指令时,要注意ΔI和Δk表示粗加工时总的切削量,粗加工次数为r,则每次X、Z方向的切削量为ΔI/r,Δk/r。

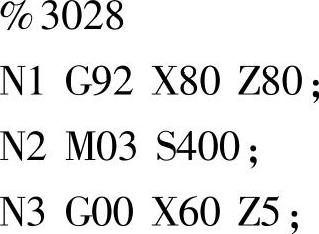

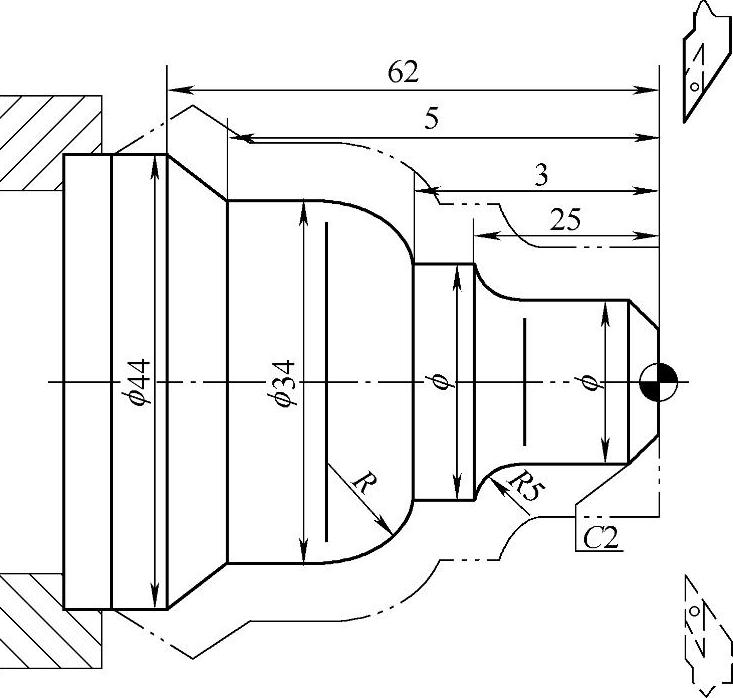

【例4-23】闭环粗车复合循环编程。在图4-40中,设工件右端面中心点为工件坐标系的原点,对刀点A在工件坐标系中的坐标值为(80,80),ΔI=3mm,Δk=0.9mm,Δx=0.6mm,Δz=0.1mm。参考程序如下:

图4-40 闭环粗车复合循环编程

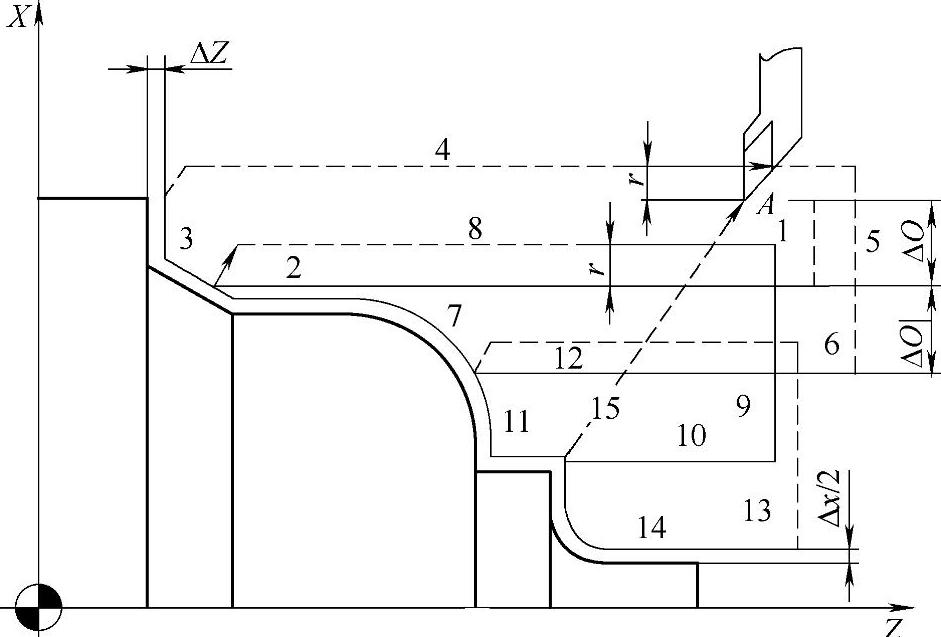

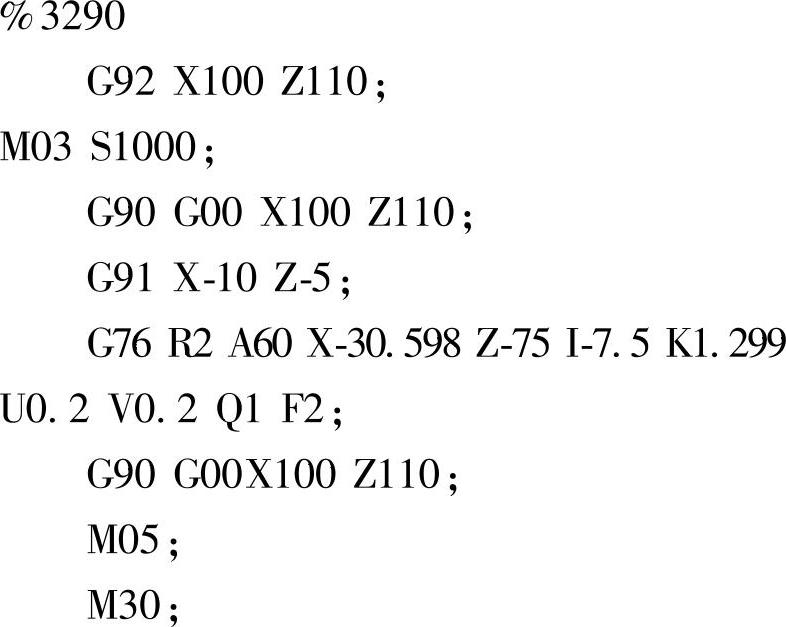

(2)螺纹切削复合循环指令G76

指令格式:

G76C(c)R(r)E(e)A(a)X(x)Z(z)I(i)K(k)U(d)V(Δdmin)Q(Δd)P(p)F(L)

螺纹切削复合循环如图4-41所示。

图4-41 螺纹切削复合循环

指令中:

C为螺纹的精整次数,c值为螺纹的精整次数值。

R为螺纹Z向退尾长度,r为螺纹Z向退尾长度值。

E为螺纹X向退尾长度,e为螺纹X向退尾长度值。

A为螺纹车刀刀尖角度,a为刀尖角度值,在80°、60°、55°、35°、29°、0°中选一个。

X、Z在绝对值编程时,为有效螺纹终点C在工件坐标系中的坐标值,在增量值编程时,为有效螺纹终点C相对于循环起点A的有向距离。

I表示螺纹两端的半径差,i值即是半径差值。

K表示螺纹的高度,k即是螺纹高度值,该值由螺纹在X轴方向上的半径值确定。

U表示精加工余量,d表示螺纹的精加工余量值,用半径值表示。

V表示螺纹加工中最后一刀的切削深度,Δdmin为螺纹的最小切削深度,当最后一刀的切削深度小于Δdmin时,则切削深度设定为Δdmin。

Q表示螺纹加工件第一刀的切削深度,Δd为第一刀的切削深度值。

P值为螺距。在加工多线螺纹时,可先加工完第一条螺纹,然后在加工第二条螺纹时,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P即可。

F表示螺纹的导程,L表示螺纹导程值。

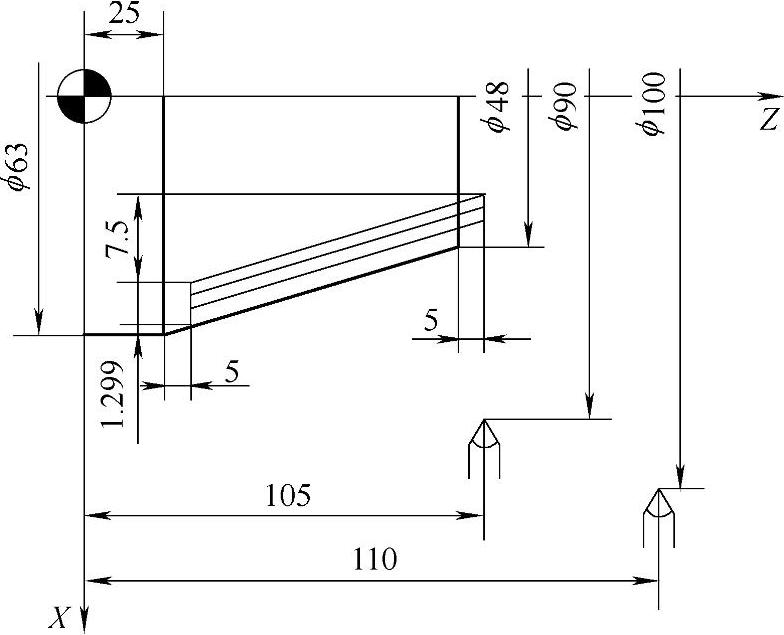

【例4-24】螺纹切削复合循环编程。在图4-42中,设工件左端面中心点为工件坐标系原点,I=7.5,K=1.299,其参考程序如下:

图4-42 螺纹切削复合循环编程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。