装备了数控(NC)系统的通用机床,借助数控程序,能够高质量、高效率地完成复杂的制造任务。NC系统能同时存储多种零件的NC程序,并逐一付诸实施,所以NC机床具有柔性制造的能力。

然而让若干台通用NC机床组成一个柔性制造系统(FMS),其通用NC系统拥有的传统功能还不能满足FMS的要求,因为通用NC机床及其NC系统的技术性能具有一定的局限性,这主要表现为:

1)设备之间数据交换的局限

FMS的各种设备在主控计算机的管理下协调一致地工作,通用NC系统虽然具有内藏的PIE功能,但是该PLC的I/O单元不能支持各设备之间的控制信号的高速通信,即不能在很短时间内处理大量数据。

2)自动化水平的局限

通用NC机床需要操作人员的直接管理,NC系统的不少功能和操作是以操作人员的判断和输入为前提条件的。NC机床要适应FMS的环境,就应摆脱操作人员的直接判断和操作,直接面向FMS的主控计算机,不依赖于操作人员的监视和操作自动化。

6.2.1.2 面向FMS 的NC 系统特点

1)结构特点

与通用型数控系统不同,面向FMS的数控系统用PLC的I/O总线把具有加工控制功能的数控系统与PIE结合起来,由控制机械动作的PLC直接访问NC系统的存储器,从而控制NC系统。

2)PLC与NC系统之间交换的信息

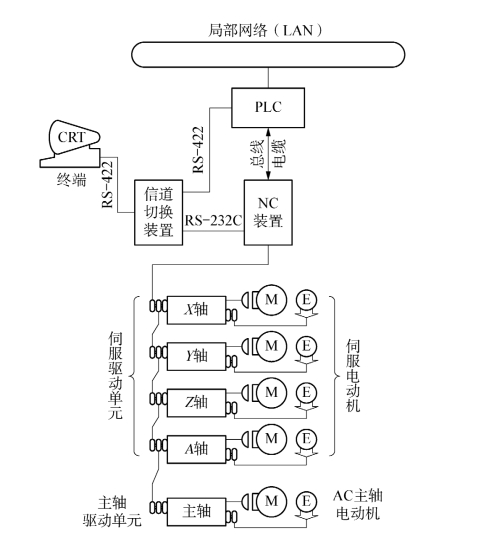

图6-2所示是一种面向FMS的NC装置,该系统由一台PIE与一台NC系统构成,PLC与NC系统之间交换的控制信息主要有:

(1)控制轴的状态信息,其中包括回到原点的信号、移动过程中的信号和移动方向信号。

(2)报警及其状态信号。

(3)当前值数据。

(4)M、S、T代码信号。(https://www.xing528.com)

图6-2 面向FMS的NC装置

(5)运行模式选择信号。

(6)运行启/停信号。

(7)程序查询信号。PIE与NC系统共用一台终端和显示器,信道切换装置以串行通信方式把它们连接起来。

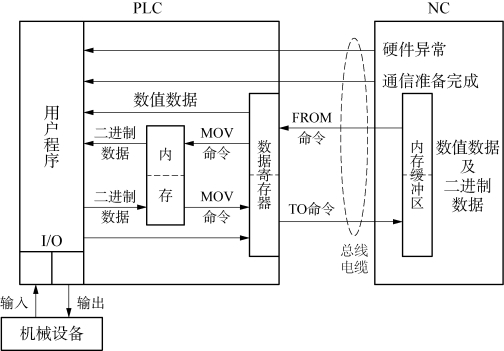

3)PLC与NC系统之间数据的交换过程

PLC的数据寄存器与NC系统的内存缓冲区之间的数据,是依据FROM/TO命令传送的。PLC与NC的数据交换如图6-3所示,执行FROM命令,内存缓冲区的数值数据和二进制数据被送到PLC的数据寄存器中记忆起来。PIE使用的二进制数据需要传送给NC系统时,先送到数据寄存器中记忆,然后执行TO命令送到NC系统的内存缓冲区。

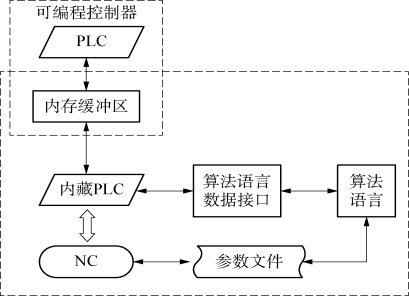

4)对算法语言源程序的调用

为了实现对NC机床的自动监视和操作,面向FMS的数控系统还应具备这样一种功能:用NC语言和PIE语言(梯形图语言)调用计算机算法语言编写的程序。NC机床因异常情况中断加工时,分析故障、恢复加工的自动处理程序应该用算法语言编写,此外,自动变更参数、自动检测补偿等处理程序,也常常用算法语言编写。因此,在FMS环境下,用NC(或PLC)语言调用算法语言源程序以及由执行算法语言程序转向NC(或PLC)程序的某一执行状态,便是一种基本操作。

从自动调用算法语言源程序的功能来看面向FMS的数控系统,面向FMS的NC装置特点如图6-4所示。

图6-3 PLC与NC的数据交换

图6-4 面向FMS的NC装置特点

5)PIE与NC系统的分工

面向FMS的数控系统的PLC和NC系统具有明确的分工。机械设备动作的顺序控制,NC程序的检索、启/停操作、主轴控制、报警和故障信息输出等作业,由PLC完成。NC系统完成的作业主要有:进给轴控制、选择主轴转速(S指令)和刀具(T指令)、执行辅助功能(M指令)、紧急停止、超程控制、故障诊断和报警。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。