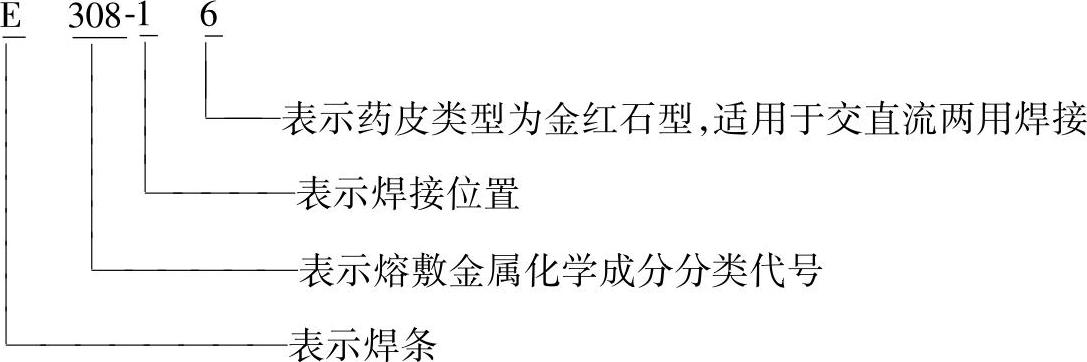

1.不锈钢焊条型号编制方法

1)第一部分用字母“E”表示焊条。

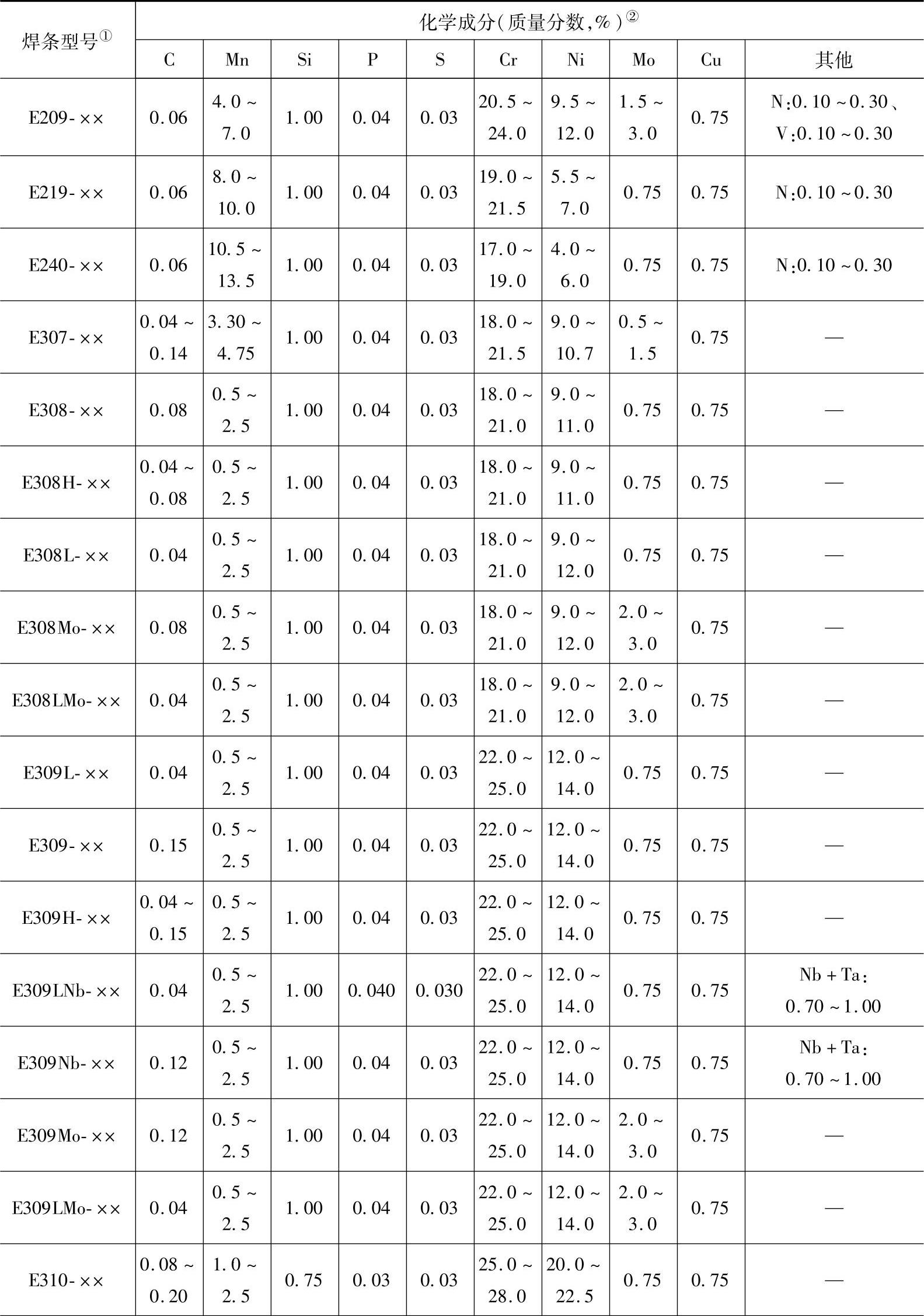

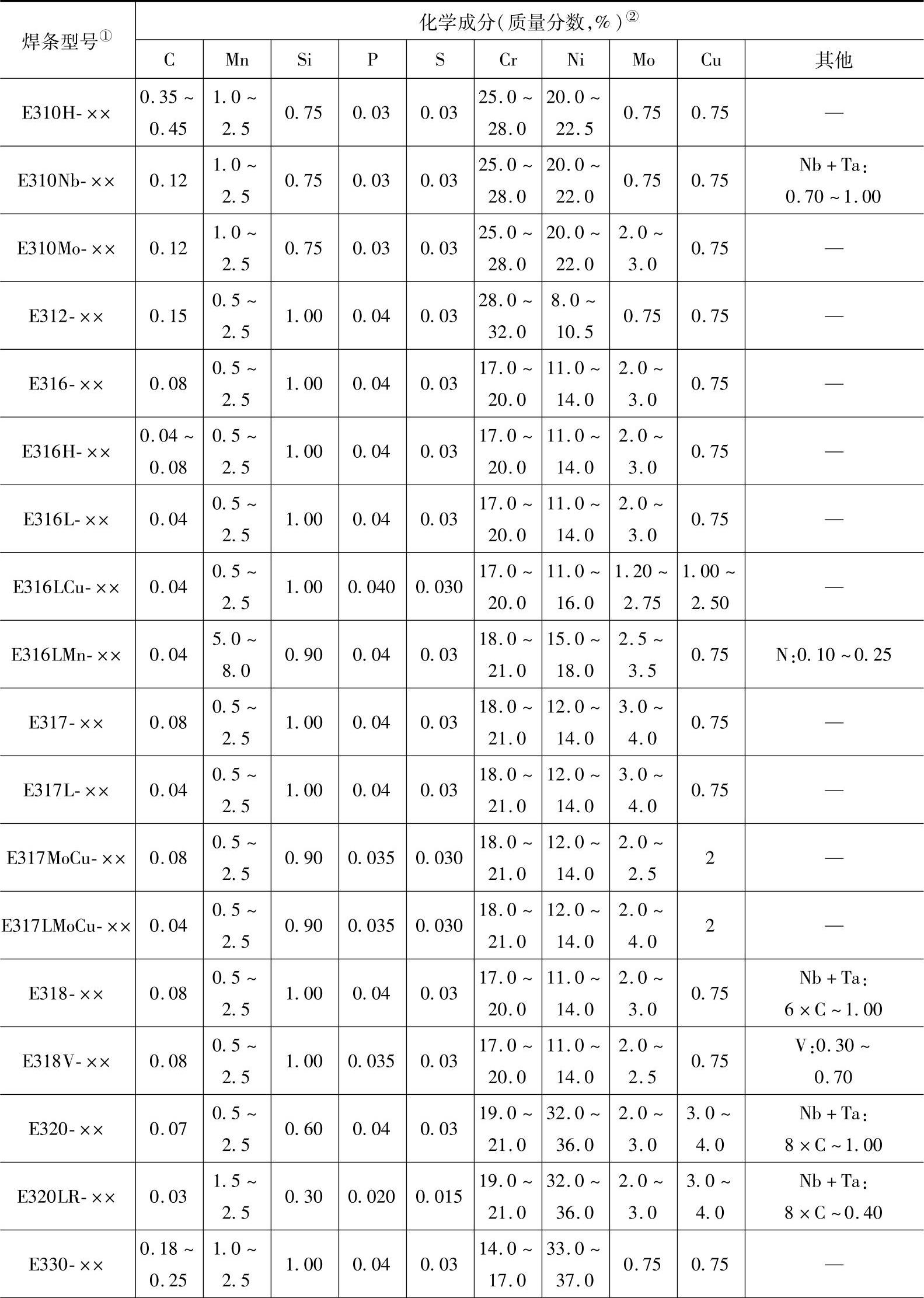

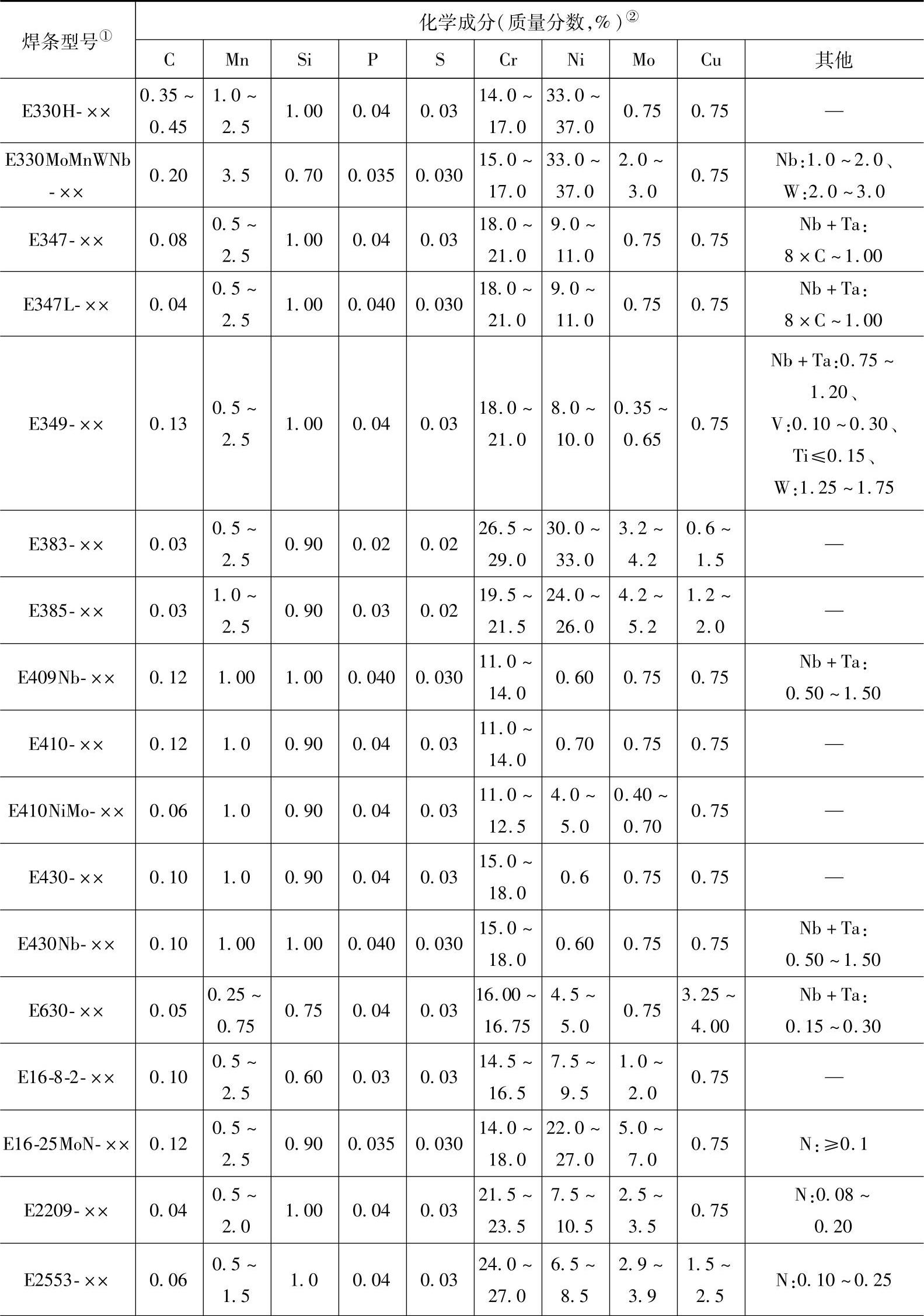

2)第二部分为字母“E”后面的数字表示熔敷金属的化学成分分类,数字后面的“L”表示碳含量较低,“H”表示碳含量较高,如有其他特殊要求的化学成分,该化学成分用元素符号表示放在后面,见表4-36。

表4-36 不锈钢焊条熔敷金属化学成分(摘自GB/T 983—2012)

(续)

(续)

(续)

注:表中单值均为最大值。

① 焊条型号中-××表示焊接位置和药皮类型。

② 化学分析应按本表中规定的元素进行分析。如果在分析过程中发现其他化学成分,则应进一步分析这些元素的含量,除铁外,不应超过0.5%(质量分数)。

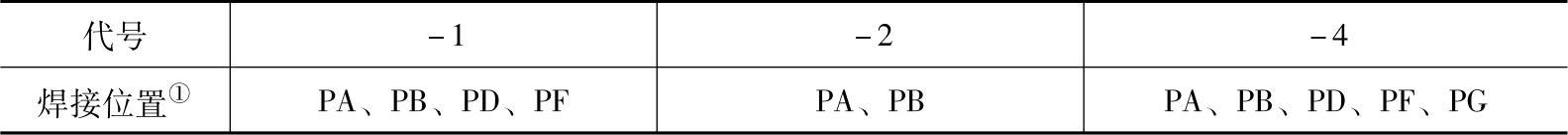

3)第三部分为半字线“-”后的第一位数字,表示焊接位置,见表4-37。

表4-37 不锈钢焊条焊接位置代号(摘自GB/T 983—2012)

①焊接位置见GB/T 16672—1996,其中PA为平焊、PB为平角焊、PD为仰角焊、PF为向上立焊、PG为向下立焊。

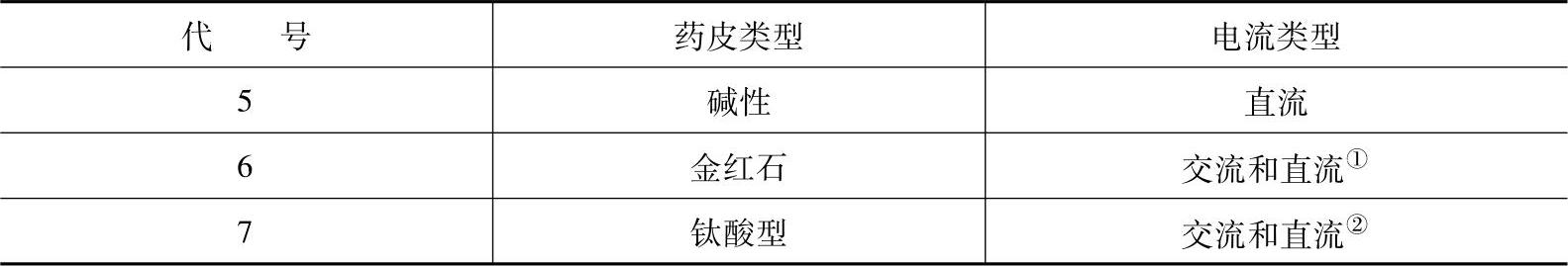

4)第四部分为最后一位数字,表示药皮类型和电流类型,见表4-38。

表4-38 不锈钢焊条药皮类型代号(摘自GB/T 983—2012)

①46型采用直流焊接。

②47型采用直流焊接。

不锈钢焊条型号示例:

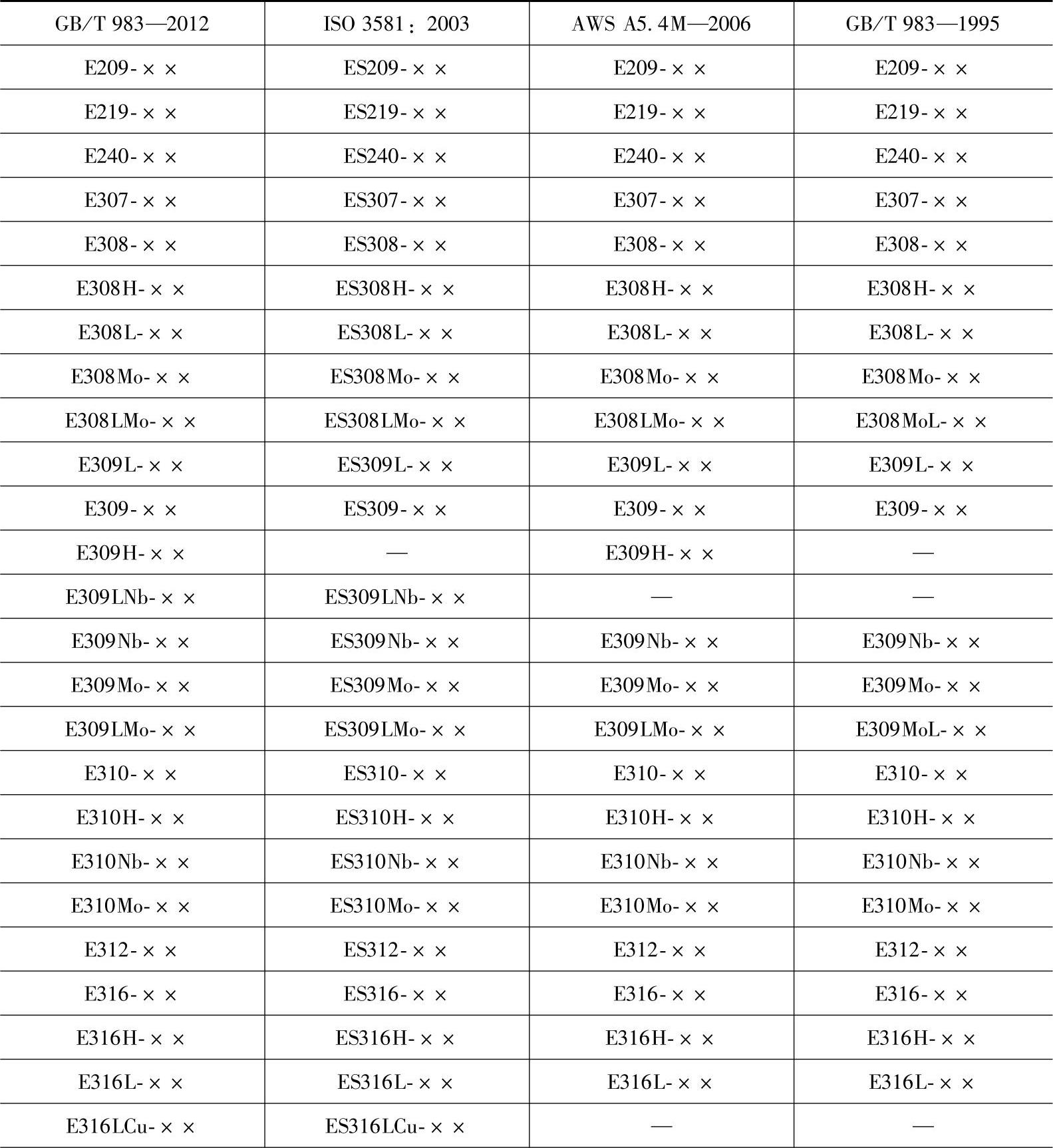

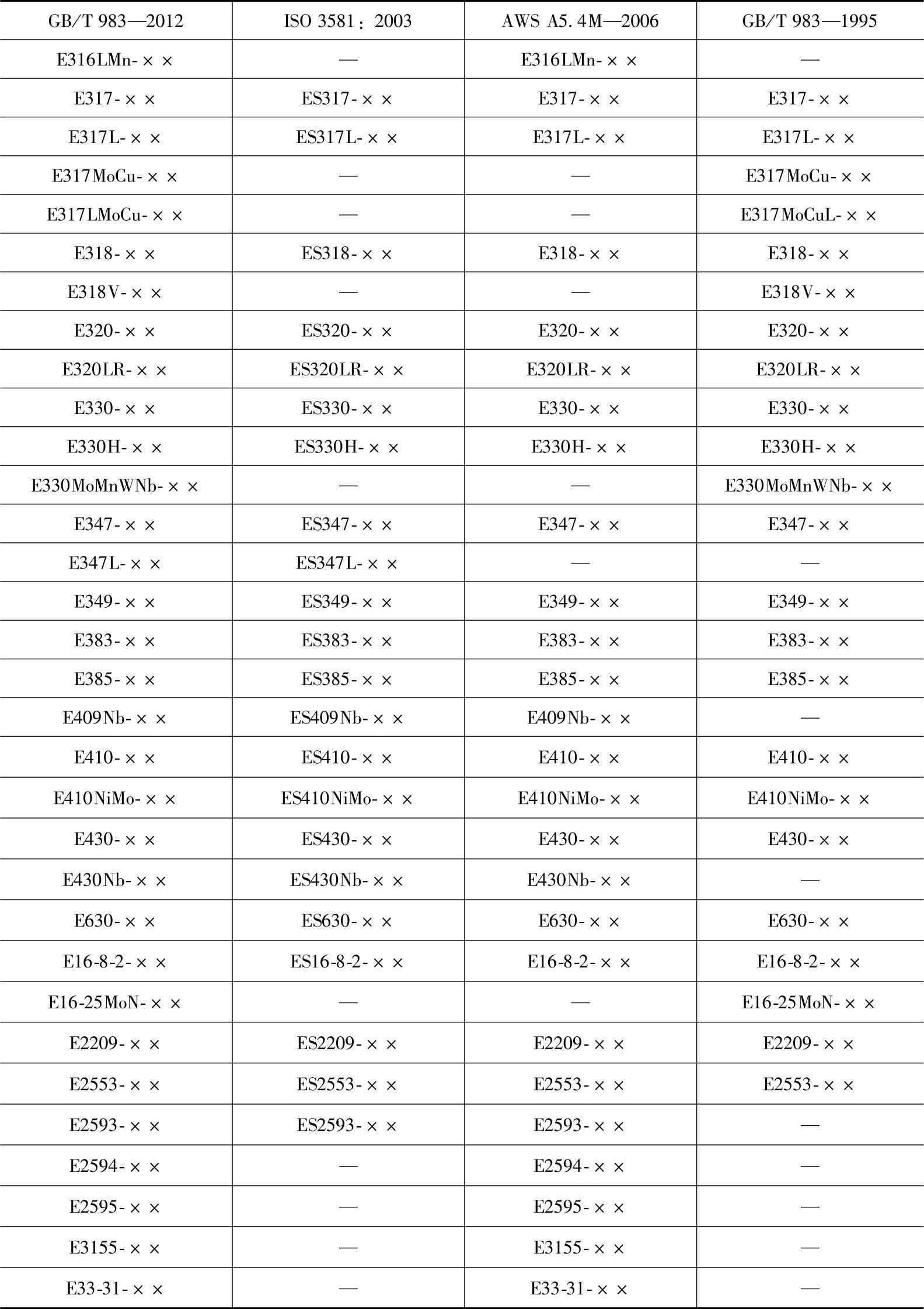

2.不锈钢焊条型号对照

不锈钢焊条型号对照见表4-39。

表4-39 不锈钢焊条型号对照

(续)

3.药皮

1)不锈钢焊条药皮应均匀、紧密地包覆在焊芯周围,焊条药皮上不应有影响焊接质量的裂纹、气泡、杂质及脱落等缺陷。

2)不锈钢焊条引弧端药皮应倒角,焊芯端面应露出。焊条沿圆周的露芯应不大于圆周的1/2。焊条长度方向上露芯长度应不大于焊芯直径的2/3和2.4mm两者的较小值。

3)不锈钢焊条偏心度应符合如下规定:直径不大于2.5mm的焊条,偏心度应不大于7%;直径为3.2mm和4.0mm的焊条,偏心度应不大于5%;直径不小于5.0mm的焊条,偏心度应不大于4%。

4.焊条的尺寸

不锈钢焊条尺寸应符合GB/T 25775—2010《焊接材料供货技术条件产品类型、尺寸、公差和标志》的规定。

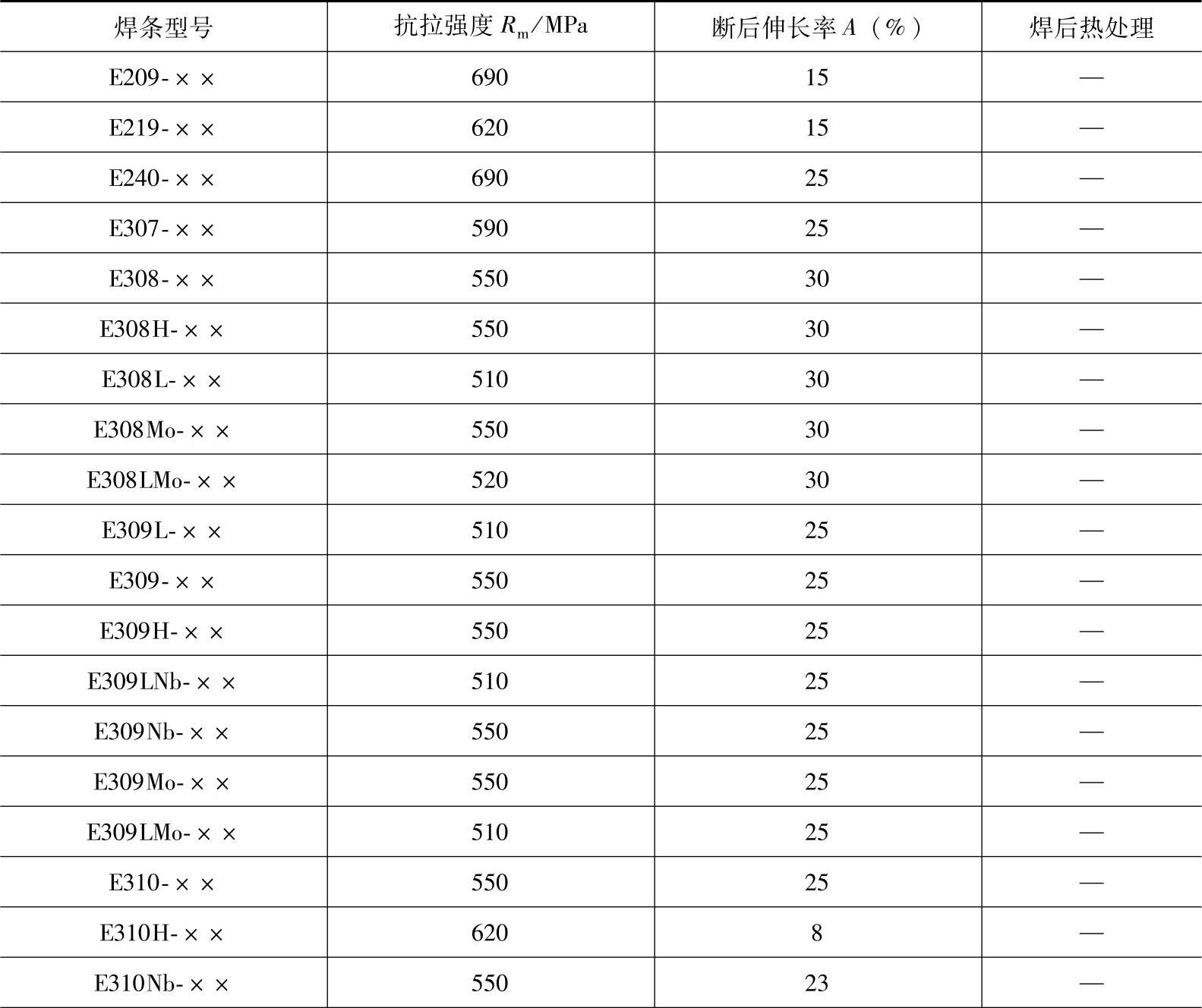

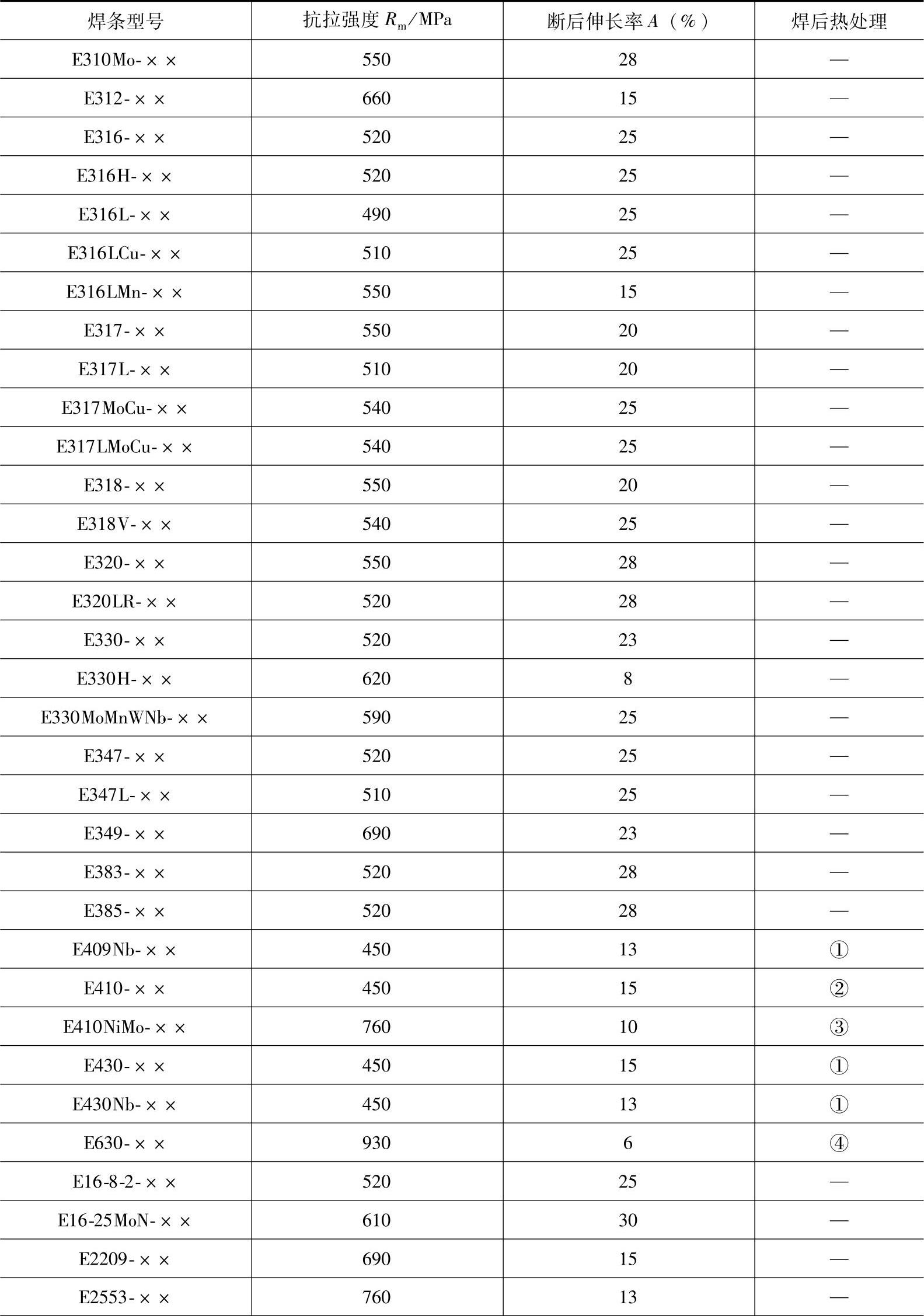

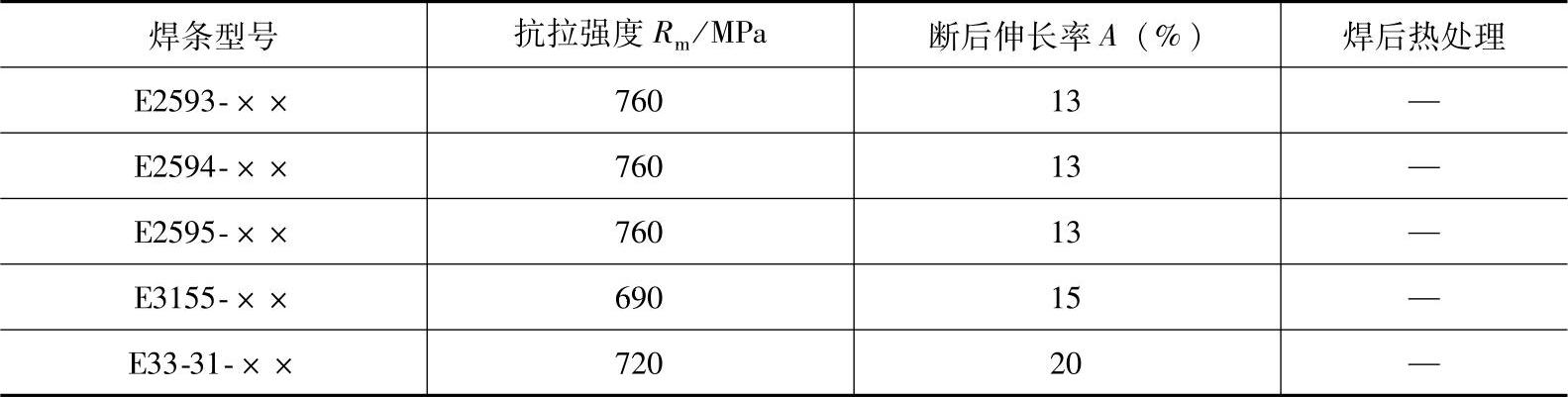

5.不锈钢焊条熔敷金属的力学性能

不锈钢焊条熔敷金属的力学性能见表4-40。

表4-40 不锈钢焊条熔敷金属的力学性能(摘自GB/T 983—2012)

(续)

(续)(https://www.xing528.com)

注:表中单值均为最小值。

① 加热到760~790℃,保温2h,以不高于55℃/h的速度炉冷至595℃以下,然后空冷至室温。

② 加热到730~760℃,保温1h,以不高于110℃/h的速度炉冷至315℃以下,然后空冷至室温。

③ 加热到595~620℃,保温1h,然后空冷至室温。

④ 加热到1025~1050℃,保温1h,空冷至室温,然后在610~630℃,保温4h沉淀硬化处理,空冷至室温。

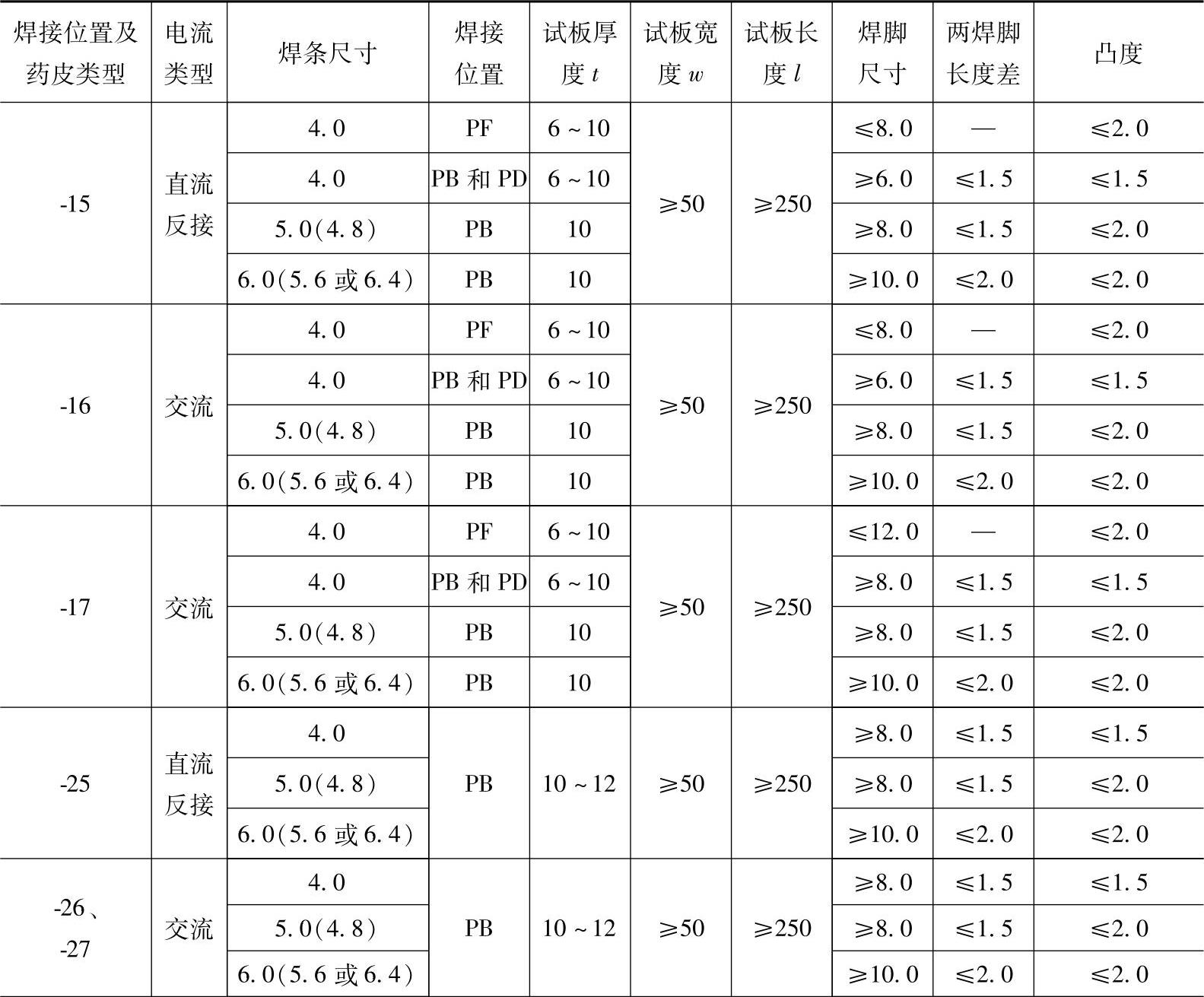

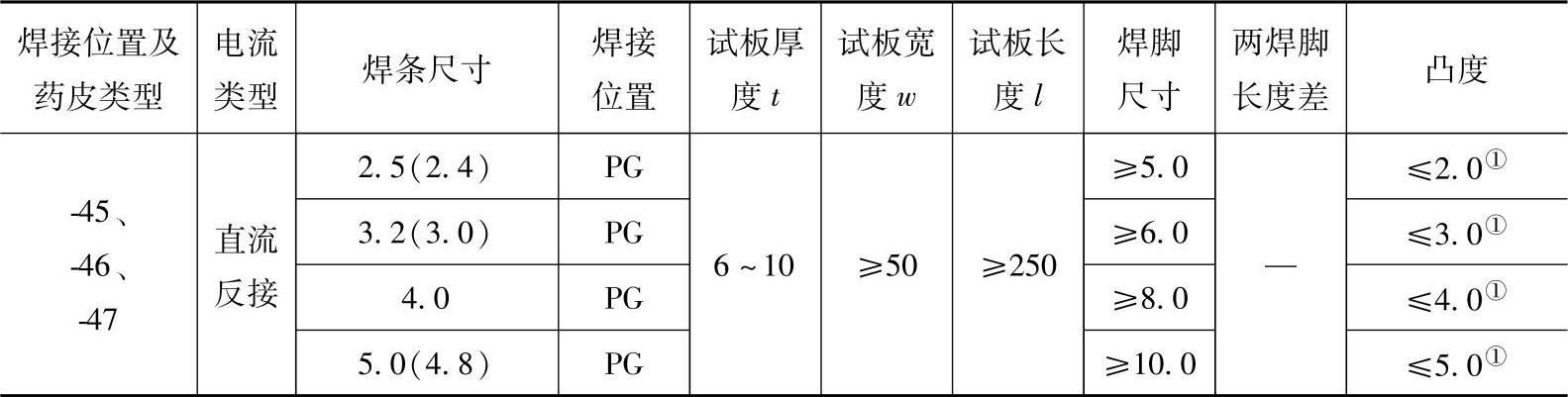

6.T型接头角焊缝

1)不锈钢焊条角焊缝的试件检查按GB/T 25774.3—2010的规定。

2)不锈钢焊条角焊缝的试验要求见表4-41。

表4-41 不锈钢焊条角焊缝的试验要求(摘自GB/T 983—2012) (单位:mm)

(续)

注:尽量不采用括号内尺寸。

① 最大凹度值。

7.焊缝铁素体含量

(1)一般原则 不锈钢焊缝金属中的铁素体含量对于焊接结构的制造和使用性能有重要影响。为了防止问题发生,常常要规定一定的铁素体含量。铁素体含量最初采用体积分数(%)表示,目前通用的是用铁素体数(FN)表示。

(2)铁素体的作用 在奥氏体不锈钢焊件中,铁素体最重要和有益的作用是可以降低某些不锈钢焊缝的热裂纹倾向。铁素体含量的下限要求对于避免产生裂纹是必要的,除其他因素外,铁素体含量与焊缝金属成分存在一定关系。但铁素体含量超过一定的限制,则可能会降低力学性能或耐蚀性,也可能两者同时受影响。在适用并允许的规范内,所要求的铁素体含量可以通过调整形成铁素体的元素(如铬)与产生奥氏体元素(如镍)的比率来确定。

(3)成分和组织间的关系 焊缝中铁素体含量一般用磁性检测仪进行测量,测量结果用铁素体数(FN)表示。由于成分和组织是相关联的,即铁素体元素(铬当量)和奥氏体元素(镍当量),因此铁素体含量也可以通过相图进行估算。

(4)铁素体的形成 通常热裂纹受凝固模式影响。最终的铁素体含量和形式取决于结晶过程和随后的固体状态。热裂纹的敏感性按照以下凝固模式的顺序降低:单相奥氏体、初生奥氏体、混合型和单相铁素体、初生铁素体。虽然铁素体数和凝固模式都主要取决于化学成分,它们之间的关系并不总是明确的。

(5)焊接条件的影响 焊缝金属的铁素体含量不仅仅是由所选择的焊接材料决定的,除了母材的稀释影响以外,铁素体含量在很大程度上还受到焊接条件的影响。许多因素可以改变焊缝金属的化学成分。这些因素中影响最大的是氮,它可以通过焊接电弧进入焊缝金属。高电弧电压能够使铁素体数显著降低。其他的因素则通过药皮中的氧化物减少铬含量,或者通过二氧化碳增加碳含量。很高的热输入也可以产生一定的影响,特别是对双相钢的影响。未经稀释的焊缝金属中的铁素体含量与制造厂出具的质量证明不相符,则可能是由上述的一种或者多种因素造成的。

(6)热处理的影响 不锈钢母材通常经过退火和淬火处理。而大多数焊接接头是在焊态下应用。但在有些场合,焊件可能或者必须进行焊后热处理。焊后热处理可以在某些程度上减少由磁性检测仪测定的FN,甚至可以使其降低到零。

(7)铁素体含量的测定 不锈钢焊件焊缝金属铁素体含量的测定方法如下:

1)关注不锈钢焊件铁素体含量的各方(如焊接材料的制造商、焊接材料用户、标准或者规程制定机构等)应该相互协商。因此,测定铁素体含量最基本的方法应具有再现性。最早不锈钢焊缝金属中对铁素体的研究是通过金相学进行的,但由于铁素体非常细小,形状也不规则,并且在基体中分布不均匀,给测定带来难度。此外,金相检验是破坏性试验,不适用于在线质量监控。

2)因为铁素体具有磁性,所以很容易从奥氏体中区分出来。奥氏体焊缝金属的磁性反应与铁素体含量大约成正比。可以根据这种特性确定铁素体仪器的校准规程,用于测定铁素体的含量。磁性反应也受铁素体成分的影响(高合金铁素体将比同等数量的低合金铁素体的磁性反应小)。国际上多家机构和组织已经证实或达成共识,目前还不能真正准确地测出焊缝的“铁素体百分比”。因此,引入了“铁素体数FN”。采用铁素体数这种检测方式最重要的原因是众多检测机构和组织对相同的焊件都能给出波动很小的铁素体测量值,以此形成铁素体数的测量体系。

3)在铁素体数测量体系中,使用一级标样标定一级测量仪器,一级测量仪器用来测量均匀焊缝金属试样(二级标样)中的铁素体数,其数值可以作为二级标样标定现场环境中使用的其他铁素体测量仪器。

4)关于二级标样的制备在ISO 8249:2000中有相关规定,其FN值的范围在0~28以及0~100,误差不大于±1。

(8)铁素体数FN的测量 对于铁素体的规定和测定,重要的是有实际意义。在纯奥氏体的焊缝金属中,是没必要规定铁素体含量的。但对最大值为0.5的FN,是可以实现测量的。规定和要求一个接近于焊接操作和测量再现性范围的铁素体含量是没有意义的。因此,规定FN值在5~10或者40~70是可以实现的,而规定FN值在5~6或者45~55是不现实的。整个焊缝金属的铁素体数在一个很小的波动范围内是难以实现的,这是由于焊道间的重叠区域的重新加热从而形成热处理,减少了局部铁素体含量。同样,在圆弧表面、非常接近磁性母材的边缘、或者粗糙表面(包括焊缝表面上的波纹),也很难保证铁素体数在一个很小的波动范围内,测量应沿平滑焊道的中线进行。

8.试验方法

1)力学性能试验用母材应采用与焊条熔敷金属化学成分相当的试板。若采用其他母材,应采用试验焊条在坡口面和垫板面至少焊接三层隔离层,隔离层的厚度加工后不小于3mm。

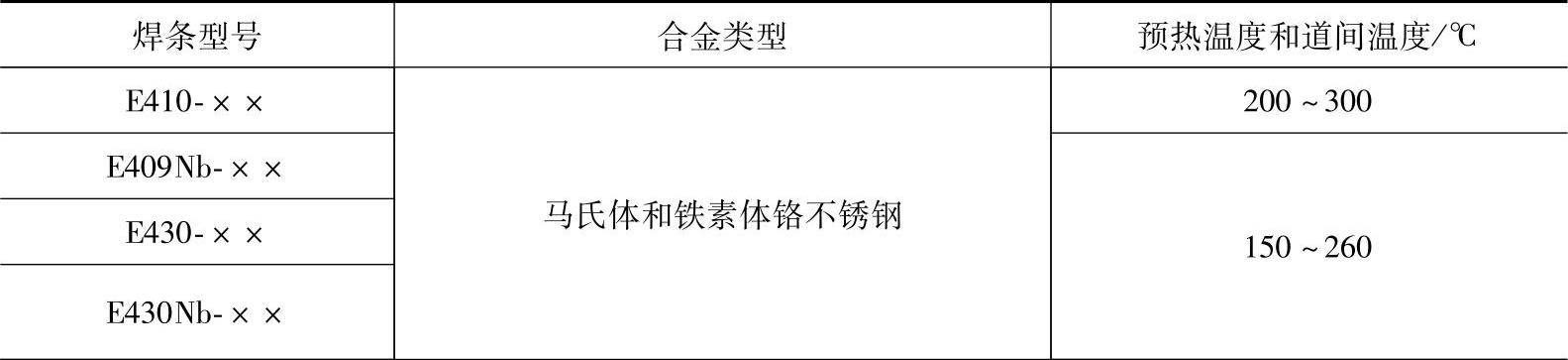

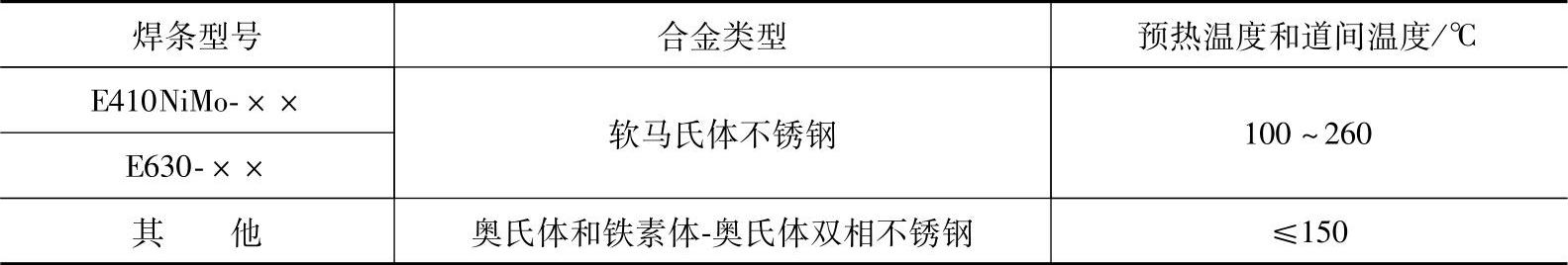

2)试件制备与非合金钢及细晶粒钢焊条试验的试件制备相同,预热和道间温度见表4-42,焊后热处理见表4-40。

表4-42 预热和道间温度(摘自GB/T 983—2012)

(续)

3)熔敷金属拉伸试验与非合金钢及细晶粒钢焊条试验相同。

4)T型接头角焊缝试验:①奥氏体型及E630型焊条应采用与熔敷金属化学成分相当的不锈钢板,或者采用GB/T 20878—2007中06Cr19Ni10型、12Cr18Ni9型、022Cr19Ni10型等不锈钢板;②E409Nb、E410、E410NiMo、E430及E430Nb型焊条应采用GB/T 20878—2007中06Cr13或12Cr13型不锈钢板;③其他类型焊条应采用与熔敷金属化学成分相当的不锈钢板或碳钢、低合金钢板;④T型接头角焊缝试验的试件制备按GB/T 25774.3—2010进行;⑤每种药皮类型焊条要求的电流类型、焊条尺寸、焊接位置及试板尺寸按表4-41规定进行。

5)熔敷金属耐腐蚀性能试验按GB/T 4334—2008的规定进行。

9.包装和标志

1)不锈钢焊条按批号每1kg、2kg、2.5kg、5kg净质量或按相应根数进行包装。包装应封口,保证焊条在正常的贮存条件下不致变质损坏。

2)若干包不锈钢焊条应装箱,以保证在正常运输、搬运和贮存过程中不致破损。

3)不锈钢焊条的标志和质量证明按GB/T 25775—2010的规定,熔敷金属耐蚀性由供需双方协商确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。