1.交流电弧稳定性

试验应采用交流焊接电源,在尺寸为400mm×100mm×(12~20)mm的试板上施焊一条焊道,焊条的剩余长度约为50mm。在施焊过程中,观察灭弧、喘息次数。每种焊条测定3根,取其算术平均值。

2.脱渣性

试验在单块尺寸为400mm×100mm×(14~16)mm的两块试板对接坡口内焊接,焊前点焊固定试板,直径不大于5.0mm的焊条坡口角度为70°±10°,直径大于5.0mm的焊条坡口角度为90°±10°,钝边为1~3mm,不留根部间隙。

焊接时采用单道焊,焊条不摆动,焊道长度和熔化焊条长度比值约为1∶1.3,焊条的剩余长度约为50mm。试板焊接后,立即将焊道朝下水平置于锤击平台上,保证落球锤击在试板中心位置。将质量为2kg的铁球置于1.3m高的支架上。焊后1min,使铁球从固定的落点,以初速度为零的自由落体状态锤击试板中心。

酸性焊条连续锤击3次,碱性焊条连续锤击5次,按式(3-1)计算脱渣率。每种焊条测定两次,取其算术平均值。

式中 D——脱渣率(%);

l0——焊道总长度(mm);

l——未脱渣总长度(mm)。

未脱渣总长度l按式(3-2)计算:

l=l1+l2+0.2l3 (3-2)

式中 l——未脱渣总长度(mm);

l1——未脱渣长度(mm);

l2——严重粘渣长度(mm);

l3——轻微粘渣长度(mm)。

3.再引弧性能

试验前,准备尺寸为400mm×100mm×(12~20)mm的施焊试板和尺寸为200mm×100mm×(12~20)mm的再引弧试板,再引弧试板必须无氧化皮和锈蚀,平整光洁,与导线接触良好。

焊条在施焊板上焊接15s停弧,停弧至规定的“间隔”时间后,在再引弧板上进行再引弧。再引弧时以焊条熔化端与钢板垂直接触,不做敲击动作,不得破坏焊条套筒。

同一“间隔”时间用3根焊条分别进行,每次再引弧前均须焊接15s。3根焊条中有两根以上出现电弧闪光或短路状态即判定为通过,另换一组焊条进行下一“间隔”时间的判定。

酸性焊条“间隔”时间从5s起,碱性焊条从1s起。

4.飞溅率

将尺寸为300mm×50mm×20mm的试板立放在厚度大于3mm的纯铜板上,在纯铜板上放置一个用约1mm厚的纯铜薄板围成的高400mm的圆筒,其周长为1500~2000mm,以防止飞溅物散失。

试验在圆筒内进行,焊条熔化至剩余长度约50mm处灭弧。每组试验取3根焊条,分别在3块试板上施焊。焊前称量焊条质量,焊后称量焊条头和飞溅物的质量,称量精确至0.01g,按式(3-3)计算飞溅率:

式中 S——飞溅率(%);

m——飞溅物总质量(g);

m1——焊条总质量(g);

m2——焊条头总质量(g)。

5.熔化系数

试板尺寸为300mm×50mm×20mm。每组试验取3根焊条,分别在3块试板上施焊,焊条剩余长度约为50mm。焊前测量焊条长度,焊接时准确记录焊接电流和焊接时间。焊后将剩余焊条去掉药皮,用细砂纸磨光,测量焊后焊芯长度,称量焊后焊芯质量,称量精确至0.1g,按式(3-4)计算熔化系数:

式中 M-熔化系数[g/(A.h)];

m1——焊前焊芯的总质量(g);

m2——焊后焊芯的总质量(g);

l——焊接电流(A);

t——焊接时间(h)。

焊前焊芯的总质量m1按式(3-5)计算:(https://www.xing528.com)

式中 m1——焊前焊芯的总质量(g);

l0——焊条总长度(mm);

m2——焊后焊芯的总质量(g);

l——焊后焊芯总长度(mm)。

6.熔敷效率

每组试验取3根焊条,分别在尺寸为300mm×50mm×20mm的3块试板上施焊,焊条剩余长度约为50mm。焊前测量焊条长度和称量试板质量,焊后再称量试板质量,称量精确至0.1g。焊后将剩余焊条去掉药皮,用细砂纸磨光,测量焊后焊芯长度和称量质量,称量精确至0.1g。按式(3-6)计算熔敷效率:

式中 E——熔敷效率(%);

ml——焊条熔敷金属总质量(g);

m2——熔化焊芯的总质量(g)。

焊条熔敷金属总质量m1按式(3-7)计算:

m1=m4-m3 (3-7)

式中 m1——焊条熔敷金属总质量(g);

m4——焊后试板总质量(g);

m3——焊前试板总质量(g)。

熔化焊芯的总质量m2按式(3-8)计算:

式中 m2——熔化焊芯的总质量(g);

l0——焊条总长度(mm);

l——焊后焊芯总长度(mm);

m5——焊后焊芯的总质量(g)。

7.焊接发尘量

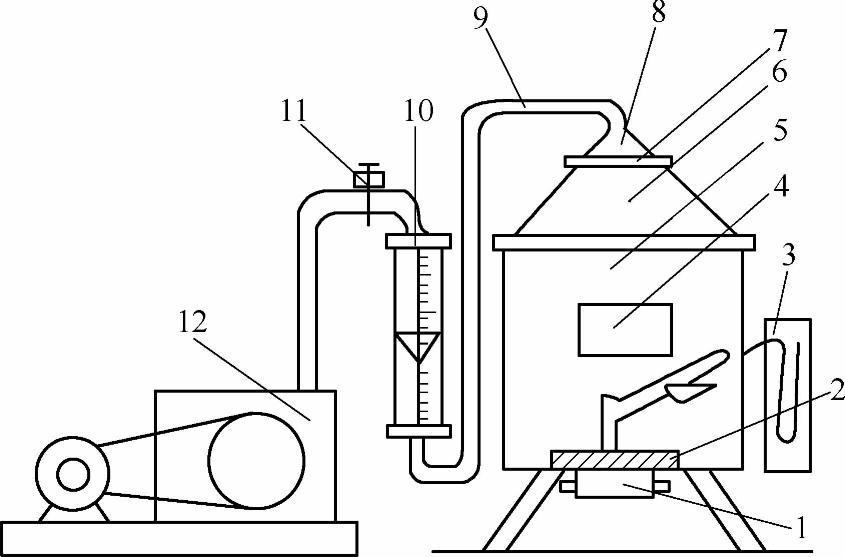

1)焊条焊接发尘量采用抽气捕集法进行测定。试验装置为一个直径约500mm、高约600mm,体积约0.12m3的半封闭容器,如图3-1所示。

图3-1 焊接发尘量试验装置

1—冷却水 2—试板 3—U形水压计 4—观察孔 5—筒体 6—大锥体 7—滤纸和铜网 8—小锥体 9—胶管 10—流量计 11—二通活塞 12—真空泵

2)试板尺寸为300mm×200mm×(12~20)mm。每组试验采用3根焊条,试验前称量3根焊条的质量,精确至0.1g。将3张慢速定量滤纸及装有约5g脱脂棉的纸袋同时放入干燥皿中干燥2h以上,然后分别迅速用1/10000分析天平称量质量。试验前擦净测尘装置的筒体和大小锥体的内壁,然后用吹风机吹干。

3)将试板及焊条放在筒体内,然后将一张滤纸放在小锥体开口处的铜网下面并紧固大小锥体。接通冷却水,开动真空泵,打开二通活塞,抽气量调节到5m3/h,观察U形水压计的水压差是否正常,筒体内应为负压,然后进行施焊。焊接时,焊条应尽量垂直不摆动,两个焊道相距10mm以上,焊条剩余长度约50mm。停焊后继续抽气5min,关闭二通活塞,打开小锥体取下集尘滤纸折叠后单独放在小纸袋中保存。用称过质量的少量脱脂棉擦净小锥体内壁的灰尘,将带尘的棉花放回原处。

4)重复上述操作,焊完3根焊条后打开大小锥体帽,用剩余的脱脂棉擦净大筒体和大小锥体内壁上的灰尘,将带尘的棉花放回原处。为了避免混入飞溅颗粒,大筒体下部180mm处以下不擦。

5)将带尘脱脂棉及滤纸一同放入干燥皿中,干燥时间与称量原始质量前的干燥时间相同,然后进行第二次称重,并称量3根焊条头的总质量。按式(3-9)计算焊接发尘量:

式中 F——焊接发尘量;

Δg1——3张滤纸集尘前后质量差(g);

Δg2——棉花集尘前后质量差(g);

Δg3——3根焊条焊接前后质量差(g)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。