生产多层复合材料的挤出涂覆机组主要由挤出机、机头、复合装置、切边装置、卷取装置等组成。

1.挤出机

挤出涂覆用挤出机一般选用单螺杆挤出机,螺杆直径为45~200mm,目前以ϕ90mm最多,ϕ150mm以上的挤出机主要用于宽幅材料的涂覆。挤出机螺杆的长径比较大,约为25~30,要求有足够的强度和刚度,螺杆压缩比为3.5~4。为了保护涂覆用硅胶辊和便于清理、调换螺杆与机头,挤出机应装在导轨上,便于向前、后移动。为了调节模唇与涂覆辊之间的距离,机座还要有上、下升降装置。

2.机头

挤出涂覆通常选用直支管式机头,机头模唇呈V形,可缩短模唇到冷却辊与压辊相夹接触线的距离(此距离通常为50~150mm),保证复合前从机头挤出的熔体有足够高的温度,便于涂覆成型。

机头模唇宽度为涂覆材料的宽度,主要根据挤出机螺杆直径的大小而定,螺杆直径越大,挤出量越大,机头模唇宽度也越大。一般机头模唇宽度为600~1500mm,最宽可达2600mm以上。机头的支管直径一般为30~45mm,模唇间隙为0.3~1.0mm。为了适应不同幅宽的要求,口模应设计成可调幅宽式结构;为适应不同厚度的要求,模唇间隙应为可调式。

3.复合装置

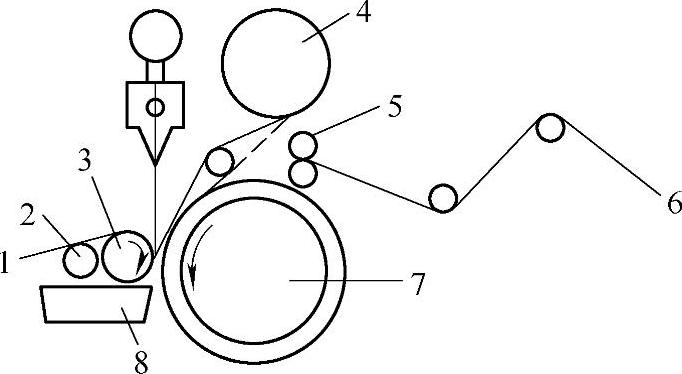

复合装置是将挤出的熔融膜与基材复合成一体的装置,主要由冷却辊、橡胶压力辊、冷却支承辊和冷却水槽等组成,如图12-1所示。复合装置是影响复合质量的主要部件。

图12-1 复合装置

1—基材 2—冷却支承辊 3—橡胶压力辊 4—放卷辊 5—冷却剥离辊 6—挤出复合膜 7—冷却辊 8—水槽

(1)冷却辊 冷却辊的作用是冷却和固化涂覆物使其成型,其直径一般为300~600mm,长度比机头口模宽度稍大一些。冷却辊表面必须光滑,镀铬,能承受复合压辊的压力,与树脂的剥离性好,辊筒表面温度分布均匀,冷却效果好。冷却辊的表面状态对制品的雾度、光泽度、爽滑性均有显著的影响,一般来说,透明膜用半镜面冷却辊,不透明膜用梨皮状花纹冷却辊。

(2)橡胶压力辊 橡胶压力辊的作用是将基材和熔融塑料以一定的压力压向冷却辊,使基材和熔融塑料压紧、粘接、冷却固化成型。橡胶压力辊一般是在钢棍外面包覆一层厚度为20~25mm的硅橡胶制成,直径约为100~200mm。

(3)冷却支承辊 冷却支承辊是直径为100~200mm的金属辊,用于橡胶压力辊表面的冷却、均匀加压和挤压冷却水,使橡胶辊的表面温度保持在40℃以下。有些塑料薄膜基材对热敏感,橡胶压力辊表面温度升高会导致收缩、变形、透明度下降等性能劣化,所以要用冷却支承辊来冷却橡胶压力辊的表面。

(4)冷却水槽 冷却水槽主要用于冷却橡胶压力辊。橡胶压力辊的下半部分浸入水槽,而带上来的水靠冷却支承辊将水挤掉。

(5)冷却剥离辊 冷却剥离辊使熔融薄膜与冷却辊有较长的接触时间,便于将塑料膜从冷却辊表面均匀、平滑地剥离下来。无冷却剥离辊时,熔融塑料薄膜与冷却辊接触时间缩短。同时,由于薄膜贴紧冷却辊,不仅使剥离困难,还会影响制品质量。

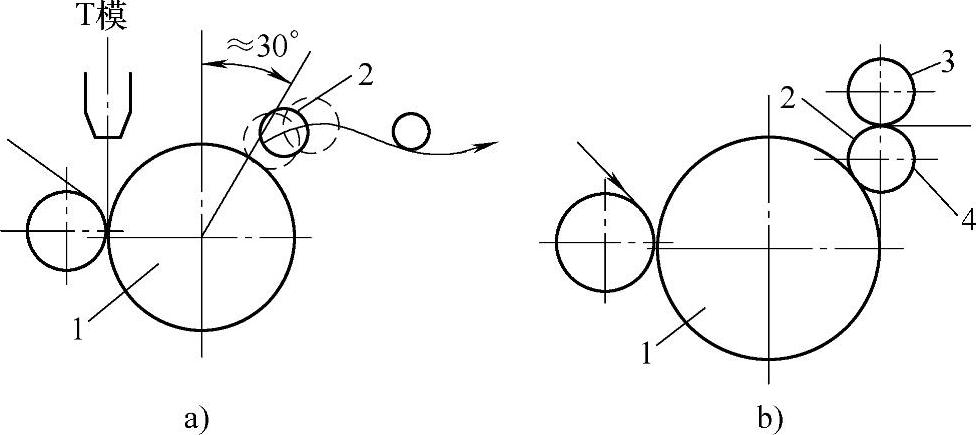

剥离有两种形式:其一,只用一个直径为100~140mm的橡胶辊剥离,如图12-2a所示;其二,橡胶辊和金属辊配成一对剥离,如图12-2b所示。塑料薄膜为基材时用前者,纸、布基材复合时用后者。

4.切边装置

挤出涂覆物由于缩颈现象,会使涂覆物两侧偏厚,收卷不平整,涂覆材料易起皱。因此,要将涂覆材料两边厚的部分切去。切边一般可用三种方式,剃刀片式最简单,可用于薄纸、赛珞玢、塑料薄膜等薄型基材复合膜的切边;划线刀用于各种基材的切边;剪切式用于重质纸张、硬质基材的切边。(https://www.xing528.com)

5.卷取装置

卷取装置的作用是将制品卷取成卷,并使制品表面平整无桔皮,松紧适中,因此要求卷取装置的卷取速度要适中,不能随成卷直径的变化而变化,保持与挤出速度相匹配。常用的卷取装置有中心卷取和表面卷取两种。

(1)中心卷取装置 用于赛珞玢、塑料薄膜等低强度、易伸长基材的收卷,它以渐变张力收卷。这种收卷方式所得膜卷质软,因厚度不均匀造成的料卷表面变形、曝筋等最少。收卷动力以直流电动机单独驱动方式为主,具有精度高、张力控制范围宽、能任意设定渐变张力等特点。

(2)表面卷取装置 表面卷取装置有单转鼓型和双转鼓型,用于重质纸张为基材的收卷。作为特殊情况,可用于薄纸、赛珞玢、铝箔等的收卷,可防皱和曝筋。

6.处理装置

挤出涂覆制品的后处理方式有预热处理、抗氧处理和氧化处理。

(1)预热处理 为了改善基材与熔融塑料膜的粘合性,要有预热装置。如在复合前预热主基材和在气隙间加热挤出的熔融塑料膜。

图12-2 两种形式的剥离辊

1—冷却辊 2—剥离辊 3—金属辊 4—内封橡胶

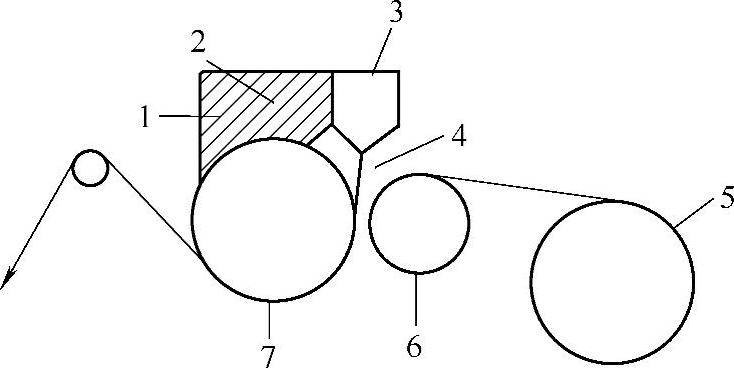

图12-3抗氧化装置

1—惰性气体套 2—出气口 3—机头 4—辐射加热器 5—基材 6—压辊 7—冷却辊

(2)抗氧处理 在高温下挤出的塑料熔膜在气隙间被氧化,生成与主基材粘合所需的活性羰基,但另一方面,羰基又是使热封性下降的主要因素,所以,理想的情况是挤出的塑料膜与基材复合的一面生成所需要的活性羰基,而与冷却辊接触的一面(热封面)不氧化分解。为此,要用图12-3所示抗氧装置,用氮气等不活泼气体取代冷却辊一侧塑料膜气隙中的空气,而在橡胶压辊一侧安装预防塑料膜过冷的辐射加热器。

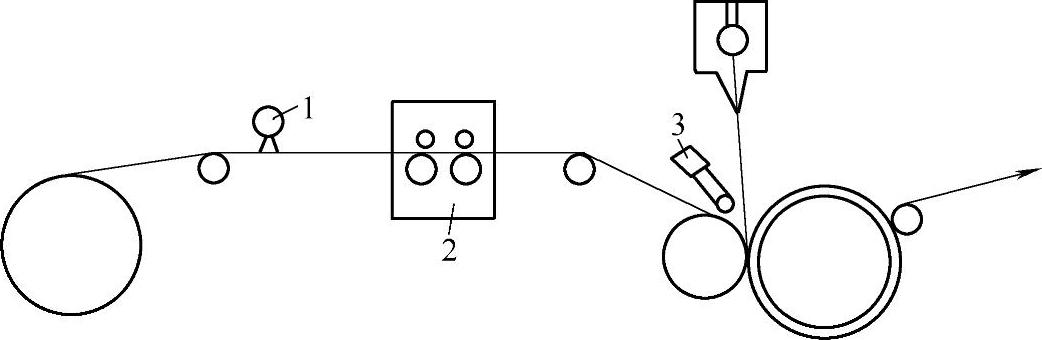

(3)氧化处理 为提高基材与挤出塑料膜的粘合力,可用图12-4所示的氧化处理装置。火焰处理一般用煤气燃烧器,火焰直接对受热不熔融的基材进行加热、氧化处理。

图12-4 氧化处理装置

1—火焰处理器 2—电晕处理器 3—臭氧处理器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。