聚丙烯(PP)扁丝具有耐酸碱、相对密度小、强度大、耐热性好、加工方便等优点,广泛用于制造编织袋包装化肥、水泥、蔬菜等。

1.原料选择

用于生产扁丝的PP是等规聚合物,等规度一般要求不低于94%,其熔点及软化温度都较高。一般选择相对分子质量约为12×104~22×104的PP颗粒料,熔体流动速率(MFR)为2~8g/10min。适合拉丝用的聚丙烯牌号较多,如上海石化总厂塑料厂的T30S、北京燕山石化公司化工二厂的2401、英国壳牌公司的KY6100、美国Avisum化学公司的5014、美国大力士公司的6531F等。

2.设备选择

(1)挤出机 一般用ϕ65mm~ϕ90mm型挤出机,螺杆长径比L/D为20~25。在过滤板前面应加过滤网,一般用两层铁网中间加一层铜网,铁网为40目,铜网为80目。

(2)机头 机头为T形或衣架形机头,模唇缝隙为0.6~0.8mm。

(3)冷却装置 使用T形机头的平膜法,用冷却水箱进行冷却,管膜法生产中用冷却风环冷却,要求风量在四周均匀,风速保持不变。

(4)切割装置 切割刀架应可调节,垫圈要配备不同厚度的备件,刀片要保持锋利。刀架固定要牢固,不可晃动。

(5)拉伸装置 各拉伸辅机均用无级变速电动机控制转速,各辅机间的转速要保持一定的速度比。

热拉伸可采用热烘道加热,要求加热均匀。用弓形板加热拉伸时,弓形板上要覆盖一层聚四氟乙烯布,以保证加热均匀,防止局部过热。扁丝各点要与弓形板紧密接触,以确保良好的加热效果。

(6)卷绕装置PP扁丝的卷绕由卷绕辅机完成,每个小轴为单锭力矩电动机卷绕,要求卷绕速度与扁丝拉伸线速度吻合,各锭张力相同,排丝平整。

3.生产工艺

(1)工艺流程PP扁丝的生产是将PP颗粒料投入挤出机,物料受热熔融后挤出成膜,将膜切成窄条,再经热拉伸和定型热处理制得成品扁丝。其生产原理与单丝相同,因此,工艺流程也有类似之处。但扁丝生产时根据薄膜的制取方法不同可分为管膜法和平膜法(流延法),其中管膜法又可分为平挤上吹法和平挤下吹法。平膜法、平挤上吹法和平挤下吹法制造PP扁丝的工艺流程如图11-7~图11-9所示。

图11-7 挤出平膜法生产PP扁丝的工艺流程

1—挤出机 2—机头 3—冷却水槽 4—切条装置 5—第一牵引装置 6—热烘道加热箱 7—第二牵引装置 8—热烘板加热器 9—第三牵引装置 10—分丝机

图11-8 平挤上吹法制造PP扁丝的工艺流程

1—挤出机 2—机头 3—冷却风环 4—人字板 5—牵引辊 6—切条装置 7—第一牵引辊 8、10—弓形板加热器 9—第二牵引辊 11—第三牵引辊 12—分丝机

图11-9 平挤下吹法制造PP扁丝的工艺流程

1—挤出机 2—机头 3—冷却风环 4—人字板 5—牵引辊 6—切条装置 7—第一牵引辊 8、10—弓形板加热器 9—第二牵引辊 11—第三牵引辊 12—分丝机

平膜法的工艺流程与单丝基本相同,不同之处是平膜成型后要经过分切,将平膜分切成若干个塑料条,再进入加热装置进行拉伸。

平挤上吹和平挤下吹两种方法的工艺过程前半部分与吹塑薄膜所对应的两种方法十分相似,不同点为:

1)在成型管膜的过程中,不设吹胀比,拉伸比要比吹塑薄膜大得多。(https://www.xing528.com)

2)形成扁平的管膜后,不设卷取装置,增添分切装置,将扁平的管膜分切成两层若干条塑料条,两边的各一条进入回收装置。

3)两层塑料条分别进入双面弧形烘箱的上、下面进行加热,以后的拉伸过程与单丝的拉伸过程完全相同。

(2)生产工艺条件

1)原料准备。原料准备对制造优质产品起着十分重要的作用,必须充分注意。原料准备包括粒料的质量检验、干燥或预热以及输送。

①粒料的质量检验。粒料进厂时应附有供应厂家的产品质量证明文件。使用前应进行复验,检验粒料(包括各种添加剂母粒)的粒度与外观、熔体流动速率以及含湿量。

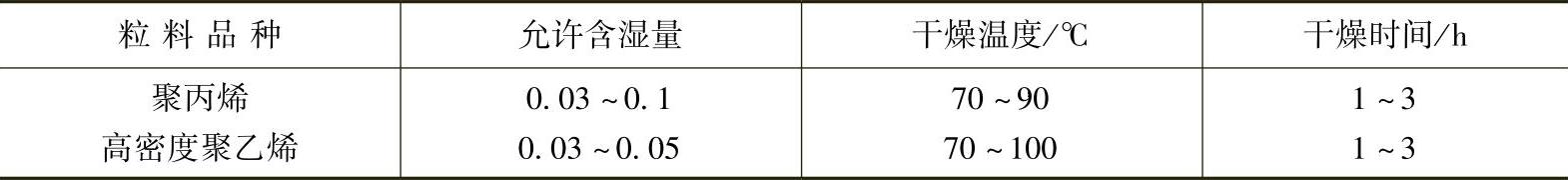

②干燥。由于聚烯烃类塑料不易吸湿,成型前一般不需干燥。但如果密封不严或环境湿度较大时,粒料(包括各种母粒)在喂入挤出机之前,都应事先进行干燥,尤其是冬季和存放在室外堆场或简易库房中的粒料,更应该进行干燥,以除去粒料表面凝集的水分。挤出级聚烯烃类粒料的允许含湿量及干燥温度见表11-7。

表11-7 挤出级聚烯烃类粒料的允许含湿量及干燥温度

③预热。普通挤出机可用预热的粒料喂料,如使用安装在挤出机上的分离干燥器干燥物料,则粒料同时被预热,因而能提高挤出机的产量。就PP而言,根据预热温度(70~120℃),在恒定的螺杆转速下,产量可提高30%左右。对于HDPE而言,根据预热温度(60~90℃),产量可提高10%~30%。但当料层较厚、预热温度较高(105~110℃)时,则会出现结块、成团现象,应加以避免。

如果采用预热干燥器,要用适当的控制系统保持粒料温度恒定,因为粒料温度稍有波动,就会引起挤出量波动。因此,应在挤出机机筒的进料口处安装粒料温度指示器。

④输送。大多采用真空吸料装置将粒料输送至挤出机加料斗。特别应指出的是在粒料输送过程中,应防止外界人为因素污染粒料,以免在薄膜和扁丝中产生“鱼眼”。

2)挤出成膜。在扁丝制造中,薄膜的挤出温度通常根据树脂的粘流温度范围来选定。PP的熔点比较高,约为160~170℃,其熔体粘度在熔点附近很大,因此,挤出时挤出机的机筒温度要比熔点温度高50~130℃。若分4段控制,则机筒第1段到第4段的温度依次为:180~190℃、200~220℃、220~240℃、240~260℃;连接器温度为240~250℃,模唇温度为220~240℃。此为管膜法的温度控制,平膜法的温度也与此相似。

机头压力通过调整挤出速度加以控制,以保证挤出机安全运转。通常,机头压力达到指定值(300~400Pa)时,挤出机即能自动停止运转。机头压力也是判定更换滤网的指示信号,如果机头压力过大,应立即停机。例如,用奥地利SML兰精机械有限公司的挤出机在制造PP扁丝用薄膜时,正常时机头压力为140~160Pa,当粒料中杂质较多时,滤网压力(亦即机头压力)逐渐增大,这时应调节过滤器温度并加速滤网的行进速度;如果压力达到250Pa左右,则必须注意扁丝线密度是否有变化,为了保证扁丝线密度正常,需要增加螺杆转速。如果机头压力达到300Pa左右,则应停机处理。

3)薄膜冷却。管膜法中采用风环冷却,管膜的冷却线应在距吹塑机头表面500mm处为宜。平膜法中采用水槽冷却,水槽中水的温度为20~25℃,冷却温度过低,结晶过快,球晶间产生裂纹多,薄膜发脆,拉伸时断头率增高;冷却温度过高,球晶过大,拉伸困难,易产生竹节丝。机头与水面的距离一般为20~30mm。薄膜提出水平面时,要求水面平静,不产生波动。水面波动过大,薄膜表面易产生横向条纹,造成薄膜横向厚薄不均。

4)切割。在薄膜切割工序实施之前,必须确定坯丝的切割宽度和刀片间的距离(亦即刀片垫片的宽度)。扁丝宽度必须根据织物的密度而定,而织物密度以每100mm织物长度的扁丝根数来表示,因此,由织物密度即能直接算出所需扁丝的宽度。常用织物密度下的扁丝宽度见表11-8。

表11-8 常用织物密度下的扁丝宽度

5)拉伸。弓形板加热温度即为拉伸温度。弓形板的温度分三段控制:前段是窄条刚进入加热板,预热窄条的温度可以稍高一些;中段窄条已开始拉伸;后段拉伸已结束,温度不能太高。这三段的温度依次为:105~125℃、95~105℃、70~90℃。

对于不同品种的聚合物而言,其拉伸倍数是不相同的。通常,聚丙烯扁丝的拉伸倍数为5.5~7.0,快辊的线速度为100~200m/min。拉伸倍数低时,断裂伸长率较高;拉伸倍数提高时,断裂伸长率下降,拉伸强度相应增大。当伸长率低于15%时,虽然拉伸强度较高,但织造时断头率增加,甚至影响织造的正常进行。

当要求提高扁丝的线密度时,拉伸倍数也应相应增大,否则,扁丝的拉伸强度达不到预定要求。例如,线密度为110tex的聚丙烯扁丝,其拉伸倍数应为6,拉伸强度为0.04N/tex。当要求线密度提高至200tex时,其拉伸倍数应调整为6.5~7.0方能达到原定的拉伸强度。

扁丝用树脂配方变化也会影响拉伸倍数。例如,PP的拉伸倍数低于HDPE,如果在PP中掺入一定量的HDPE,则应根据掺入量适当调高拉伸倍数,否则扁丝的拉伸强度和断裂伸长率将达不到标准要求。当树脂中加入一定量的填充剂时,应适当降低拉伸倍数,否则易造成断丝而使拉伸过程无法进行。

6)热处理条件。PP扁丝的热处理温度一般比热拉伸温度高5~10℃。第三牵引辊的转速要比第二牵引辊的转速慢2%~3%,以利于扁丝中大分子链段的自由松弛和回缩,从而增加扁丝的稳定性。

7)卷取。扁丝卷取时应控制卷取张力稳定,排丝均匀,使卷筒中扁丝成品松紧一致,表面平整。防止产生单边高低、扁丝嵌入等弊病。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。