塑料单丝的成型设备由挤出机、机头、冷却水箱、牵伸设备、热处理设备及卷绕装置组成。

1.挤出机

由于单丝直径较小,所以通常选用直径为45mm或65mm的单螺杆挤出机,有时也使用直径为90mm的单螺杆挤出机,长径比一般为24~30。挤出机机筒末端应设置过滤板并放置2~4层过滤网,网孔为(ϕ0.180~ϕ0.450)mm(40~80目)。

2.机头

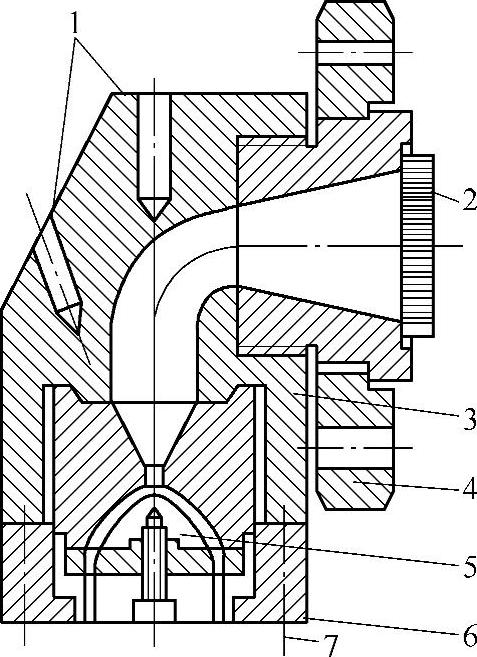

图11-1 直角式单丝机头结构

1—温度计插孔 2—过滤板 3—模体 4—连接法兰 5—分流器 6—喷丝板 7—锁紧螺钉

单丝机头一般采用直角式,其结构如图11-1所示。机头流道直径应逐渐缩小,以利于产生的压力将塑料压实,一般取D/d=2~4(D为大端直径,d为小端直径)。分流器扩张角一般为30°~80°,分流器处流道的截面积应大于喷丝孔截面积之和。

主流道末端设置了一个“瘦颈”,对物料形成了一定的阻力,然后将物料均匀地输送到喷丝板。设置瘦颈的目的是使喷丝板各处的物料压力均匀,流量稳定,减少机头内存料及物料分解的可能,也减少了清理机头的次数。

3.喷丝板

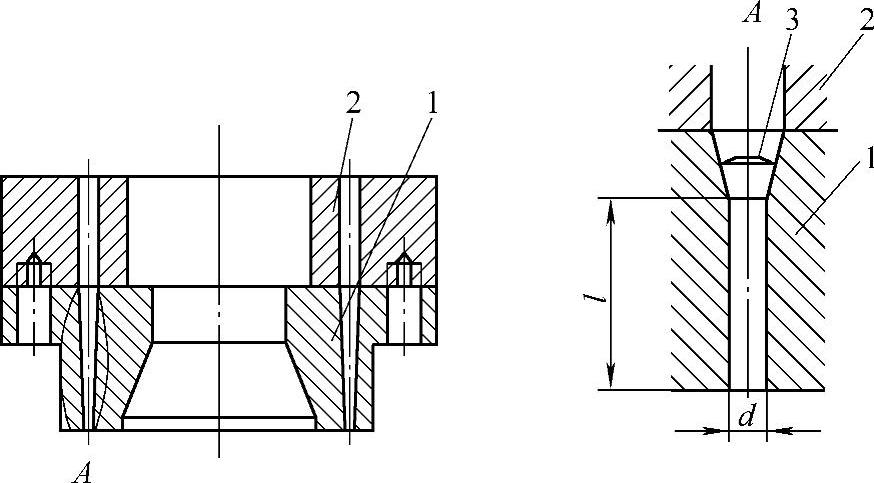

喷丝板是机头的关键部件,其结构如图11-2所示。

图11-2 喷丝板结构

1—模体 2—引入导板 3—孔径包角

喷丝孔的直径d主要根据单丝直径与拉伸比决定,拉伸比为6时的LDPE和拉伸比为8时的HDPE的单丝直径与喷丝孔直径的关系见表11-2。

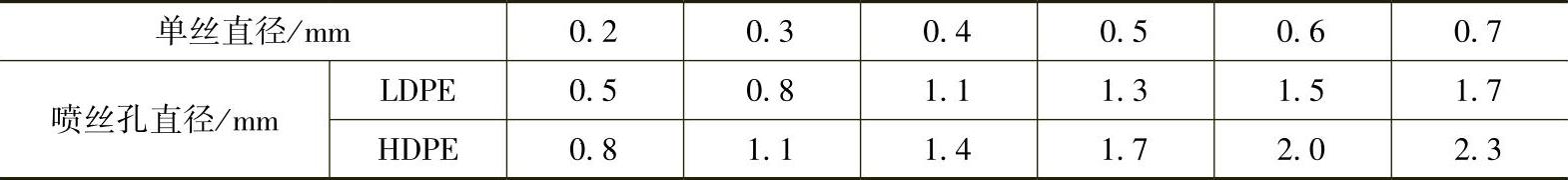

表11-2 单丝直径与喷丝孔直径的关系

对于同一原料,拉伸比固定,孔径增大时单丝直径也增大。增大喷丝孔直径虽可提高产量,但孔径太大则拉伸比也要随之增大,卷取速度也要相当快,以致无法进行操作。喷丝孔的直径常用为0.8mm、0.9mm、1.0mm(有时孔径也达2.3mm)。喷丝孔需要精密准确地加工,各孔的孔径、中心距、孔的平直部分的长度均要相等,否则在喷丝过程中易产生断丝或丝的粗细不均。喷丝孔的长径比一般为(4~10)∶1。喷丝孔的孔数通常为12~60孔,布孔方式为圆圈排列。对于不需要分丝的单丝,其孔数可增加到100以上。不同塑料品种有不同的孔径包角,PE取60°为好,PP取20°为好。

喷丝板的直径不能过大,否则,会引起表面温度不一致,造成熔体分布不均匀,使各单丝直径波动较大。

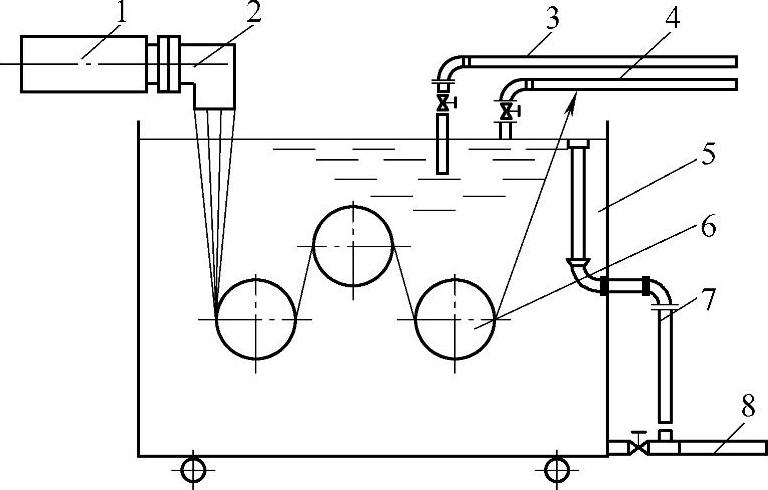

4.冷却水箱

从喷丝孔出来的单丝温度很高,例如,PE可达300℃。为了防止单丝相互粘接,必须迅速冷却定型。冷却水箱的结构如图11-3所示。水箱应有一定的容量,一般长1~2m,宽0.5~0.8m,深0.8~1.0m。其尺寸应保证单丝在水箱内通过的长度在1m以上。水箱中水面应保持一定的高度,喷丝板到冷却水表面的距离为15~50mm为好,由具体的树脂品种确定。距离过大,塑料熔体氧化会降低单丝的强度。冷却水的温度应能在20~50℃内自动调节。水温过高,会降低单丝的强度;水温过低,单丝内部易产生空洞。水箱中三个滑轮固定在同一架子上,可以同时升降便于操作。冷却水箱有蒸汽管(冬天开车时使用)和冷水管,用来调节水箱的水温。溢流管位置高低可调,以控制水面高度。排水管可将水箱中的热水放出。

图11-3 冷却水箱的结构

1—挤出机 2—机头 3—蒸汽管 4—冷水管 5—水箱 6—滑轮 7—溢流管 8—排水管(https://www.xing528.com)

5.干燥装置

当单丝从冷却水箱中出来后,需要经过干燥才能进入热风烘箱加热,以保证单丝的表面质量和粗细的均匀性。单丝携带的水分被海绵擦或转向棒擦去,剩余的水分被真空头吸去。有些情况下,要用热风和合适的吹风头来蒸发残余的水分。

6.拉伸设备

拉伸方法有干法和湿法两种。干法就是将冷却定型后的粗丝在热烘道中加热,使温度在Tg~Tf(或Tm)之间,将粗丝拉长拉细。干法的特点是加热温度较高,能够提高拉伸倍数,故现在大多数采用此法,但受到设备较复杂的限制。湿法就是在100℃的沸水中将粗丝加热后进行拉伸,这对于圆形单丝特别适用。

未拉伸的单丝强度较低,不用橡胶辊压住容易断;拉伸后的单丝因强度大,可不用橡胶辊压住。拉伸设备主要是加热装置和拉伸装置。

(1)加热装置 加热装置的热源有电阻丝加热和红外线加热两种。

1)湿法加热装置。湿法加热装置一般为加热水箱,水箱中有冷水管与蒸汽管,用蒸汽将水加热至98~100℃,用热水加热单丝。水箱长2~3m,宽800mm,保证单丝在热水箱中有一定的停留时间。若水箱太短,则单丝拉伸不足,达不到拉伸倍数。蒸汽管有无数小孔,蒸汽从小孔溢出,以保持水的沸腾温度恒定。排水管将蒸汽冷凝水排出。

水箱中有两个较大的滑轮,水箱进口与出口处各有一个滑轮将单丝导入与导出水箱。水箱加热成本低,加热均匀,温度恒定,操作方便,广泛用于PE、PA等单丝的加热拉伸。

2)干法加热装置。干法加热装置一般为热烘道和加热辊筒。干法加热装置比热水箱加热的湿法加热装置成本高,主要用于拉伸温度较高的塑料单丝的生产,如PP单丝拉伸温度为150~160℃。

热烘道加热装置的长度为2.5~5.0m,宽度为450~1000mm,采用双循环空气流动系统,一半空气在热烘道上部流动,另一半在下部流动。在入口端,两股气流分别从上部和下部以20m/s的速度接触单丝,其角度为30°~40°。热烘道中空气的温度由开环装置检测控制,最高温度可达300℃。性能良好的热烘道在整个宽度上温度波动小于±1℃,风速变化小于±0.5m/s。

辊筒加热装置由3~5排加热辊筒组成。辊筒用油或电加热。较粗的单丝绕在辊筒上,通过热辊筒对单丝加热。

(2)拉伸装置 拉伸装置由2~3组拉伸辊筒组成。每一组包括上、下2~5个直径为150~250mm的空心钢筒,辊筒表面镀铬,工作部分的长度为200~250mm。上辊为主动辊,下辊为从动辊。为了防止单丝打滑,可用橡胶辊压住上辊,或将单丝在辊筒上绕5~10圈。

为了便于缠绕在辊筒上的单丝均匀排列,不发生缠结现象,上辊中心线应与挤出机中心线垂直;下辊中心线与上辊中心线应有一定的角度排列,一般为6°~12°,否则易发生并丝现象,使拉丝操作不能正常进行。

拉伸辊筒一般用整流电动机实现无级调速。第二组拉伸辊筒与第一组拉伸辊筒的线速度之比就是拉伸倍数(也称为拉伸比)。每组拉伸辊可分别用一台电动机单独驱动,操作时分别调速,但要经常调速,比较麻烦;两组拉伸辊筒也可以用一台电动机驱动,用链将拉伸装置连接,也可用一根轴连接,固定相互之间的速度比,只需调整一台电动机的速度即可。拉伸可以进行一次,也可以进行两次,要根据具体情况而定。

7.热处理装置

经过强力拉伸的单丝收缩率较大,单丝的内应力也较大,热处理可以减少单丝的收缩率和内应力。

单丝未经热处理就收卷,卷取筒中的单丝因收缩而相互嵌入,无法倒丝,甚至会使卷取筒变形或产生裂缝。即使单丝立即织成网、布等制品,在存放和使用过程中,单丝受热仍会发生收缩,导致制品不稳定。因此,单丝拉伸后必须重新加热,让单丝有一定的收缩,使单丝尺寸稳定。

有些单丝经热处理后,还可以提高其耐热性。例如,未经热处理的单丝在50~60℃就开始收缩,而经过热处理后的单丝在70℃时才开始收缩。

热处理必须在张紧的条件下进行,否则,经过拉伸所得到的分子链的取向结构就会被破坏。热处理导辊的线速度比第二拉伸辊的线速度要低2%~5%,让单丝中的大分子发生链段松弛。

对于结晶型的聚合物,热处理温度最好保持在Tmax(具有最大结晶速率时的温度)附近,使单丝中的结晶度尽可能地提高,使单丝的强度能大幅度地提高。当然,对于要求不高的单丝也可以不进行热处理。

8.卷取装置

卷取装置主要由卷取筒和卷取轴组成。卷取筒装在卷取轴上,卷取轴由电动机和传动系统带动。为了使单丝均匀而平整地缠绕在卷取筒上,一般采用凸轮装置。

卷取有两种方式,即单丝卷取和若干根丝合成一股卷在卷取筒上。单根丝卷在一个小筒上,每筒单丝约重1kg;几十根单丝卷在一个大筒上,然后用分丝机分成单根丝,每绞单丝约重250g。卷取操作的关键是使卷取张力保持恒定,即卷取的线速度保持恒定,一般通过在卷取轴前装一个力矩电动机来保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。