硬质PVC桶(瓶)具有较高的刚性、价格低廉、食品卫生性好,广泛应用于食用油的包装。

1.原料选择

(1)PVC树脂 一般选用悬浮法疏松型树脂,也可使用本体法树脂(价格高、透明性好);树脂K值为57~65、密度为1.31~1.39g/cm3,要求树脂黑黄点少、鱼眼少、透明性好,用于食品或饮料包装时,PVC树脂中的氯乙烯单体含量应小于5mg/kg。

(2)稳定剂 常使用稳定效果好,透明性好,低毒或无毒的有机锡稳定剂、复合型稳定剂,如硫醇辛基锡、环氧大豆油等。非食品或某些食品的包装瓶,也可用甲基锡;环氧大豆油兼具增塑剂、稳定剂作用。

(3)润滑剂 硬脂酸、脂肪酸酰胺、脂肪酸酯类、高分子蜡等内、外润滑剂。

(4)增塑剂 增塑剂要尽量不用或少量使用,要求增塑效率高、透明度好、低毒或无毒。如邻苯二甲酸二辛酯、环氧大豆油等。

(5)抗冲击改性剂 为了提高制品的冲击强度和韧性,可以添加冲击改性剂,常用的冲击改性剂有MBS、ACR等,MBS、ACR均无毒,透明制品用量为5~8质量份,超过12质量份时,原料粘度太大,易粘在螺杆和口膜上,影响瓶的表面粗糙度和光泽。

(6)着色剂 本色PVC瓶略带淡黄色,为修正瓶的颜色或改善透明度,可加入微量酞菁蓝、酞菁绿等透明着色剂;群青颜料受酸性物质影响易变色,不宜使用。由于着色剂的用量极少,实际操作时,可先将着色剂与增塑剂配成溶液,或将着色剂与少量树脂、稳定剂、润滑剂配成混合色粉,然后再与树脂混合。

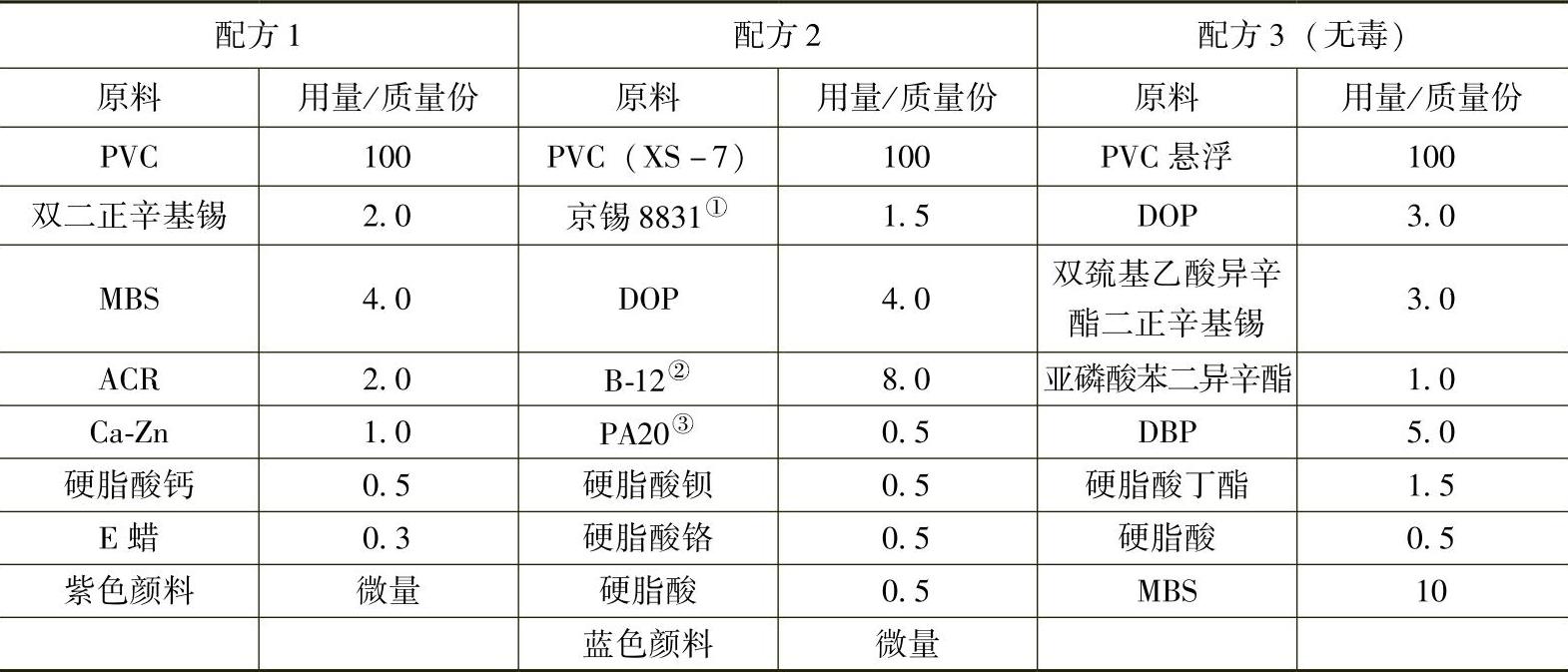

PVC透明瓶的典型配方见表10-17。

表10-17 PVC透明瓶的典型配方

①京锡8831为北京化工三厂生产的双二正辛基锡。

②B-12为日本钟渊化学工业株式会社生产的B系列MBS。

③PA20为日本钟渊化学工业株式会社生产的丙烯酯类加工改性剂。

2.设备选择

(1)混料机 混料机用于PVC树脂与添加剂的混合,制备用于吹塑成型的PVC干混料。常用的混料机有高速混合机、热冷式混合机。

(2)挤出造粒机 经混合后的PVC干混料,可直接用于成型加工,但有时需制成颗粒后使用。PVC干混料的挤出造粒主要有拉条切粒和冷风热切粒两种方式。(https://www.xing528.com)

拉条切粒法的主要设备有单螺杆挤出机、冷却水槽、切粒机等。造粒时若环境温度不高,也可以不采用冷却水槽,料条经空气冷却后切成粒料。

冷风热切粒法所需要的设备有挤出机、切粒机、冷风装置等。挤出机可用单螺杆挤出机,也可采用双螺杆挤出机。双螺杆挤出机比单螺杆挤出机有更好的混炼效果,产量高,但价格较高,适用于大批量的粉状树脂造粒。

(3)挤出吹塑机 硬质PVC透明桶(瓶),一般采用未增塑或仅含少量增塑剂的PVC干混料或颗粒料成型,为使制品具有较好的透明度和长期稳定的加工性,应使用专用的挤出吹塑成型机。一般选用单螺杆挤出机,螺杆采用等距不等深渐变型尖头螺杆,螺杆长径比(L/D)为20~25,压缩比为1.8~2.5,挤出机的螺杆直径一般为45~60mm,大直径的挤出机加工硬质PVC瓶,成型稳定性差,物料易降解。

(4)型坯机头 一般采用中心进料直角式机头。为提高产量,降低生产成本,常使用双型坯或多型坯直角式机头。不过,型坯头数越多,型坯壁厚的均匀性越难以控制。

(5)吹塑模具 生产PVC桶(瓶)的模具最好选用铜铍合金、不锈钢制造,模具型腔不仅要经过抛光,具有镜面粗糙度,同时也要有良好的排气性能。为防止氯化氢对模具的腐蚀,应注意对模具的维护和保养。

(6)空气压缩机 空气压缩机能提供0.2~1.0MPa的压缩空气。

3.生产工艺

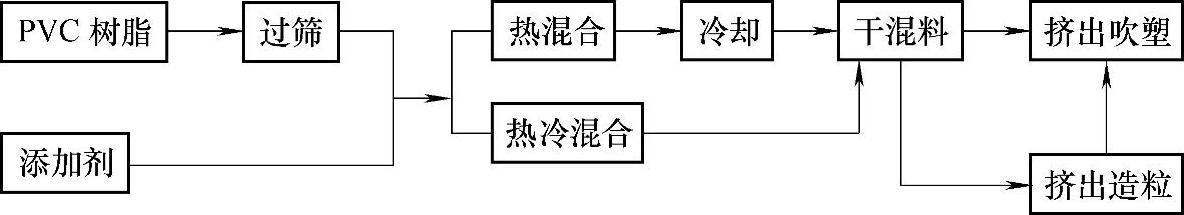

(1)工艺流程 硬质PVC桶(瓶)挤出吹塑成型工艺流程如图10-12所示。

图10-12 硬质PVC桶(瓶)挤出吹塑成型工艺流程

生产硬质PVC透明桶(瓶),可根据企业运作情况,选用干混料或颗粒料成型的工艺路线。干混料直接成型,可降低生产成本;用颗粒料成型,有利于提高桶(瓶)的透明度;如果从市场上购置颗粒料,则可省去原料准备的设备投资。

(2)工艺条件

1)混料工艺。将PVC树脂与添加剂加入高速混合机中,开动搅拌装置,待料升温到75℃时加入MBS,再升温到85℃时加入润滑剂,继续搅拌到适当温度出料。混合时的蒸汽压力0.2MPa;混料时间为5~15min;出料温度为110~120℃;冷搅拌出料温度为40~60℃。

2)挤出机温度。进料段153~163℃;压缩段178~185℃;均化段178~185℃;连接器170~175℃;机头温度190~200℃;模具温度20~40℃。

吹气压力0.2~0.5MPa;成型周期25~30s(其中吹气时间14~16s,放气及冷却时间5~10s)。

升温时,机头、机颈和连接器部分先升温,机身后升温,升温时接通加料口处的冷却水和机身风机,温度升到设定值后,恒温0.5h。吹塑开始时应开启模具冷却水,使产品充分冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。