1.原材料选择

(1)聚乙烯树脂的选择 挤出吹塑成型聚乙烯包装桶主要采用高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、高相对分子质量聚乙烯(HMWHDPE)和超高相对分子质量聚乙烯(EHMWPE)。

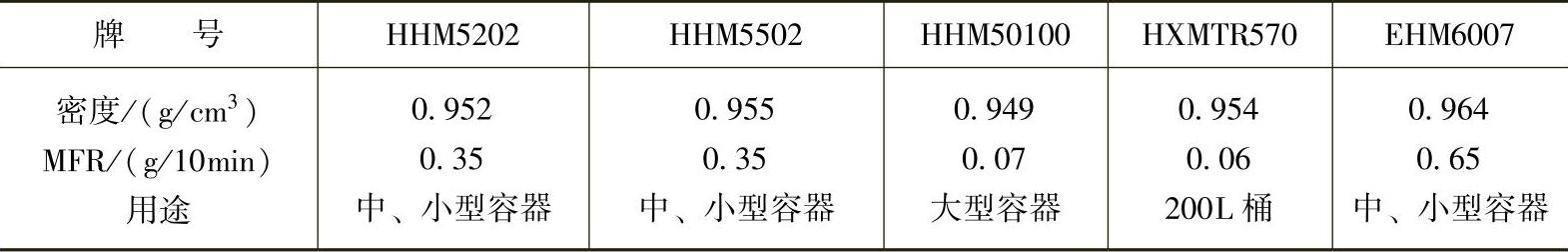

HDPE具有较好的加工性能和熔体强度,良好的冲击强度和刚性、耐环境应力开裂性及耐蠕变性能,其制品的刚性和强度较高,是目前用于制造容器的塑料材料中消耗量最大的一个品种。主要用于制作化学工业品,特别是危险化学品的包装容器。使用最多的是方形中、小型桶和圆形大、中型桶。国产挤出吹塑成型容器用的HDPE树脂牌号见表10-10。

表10-10 国产挤出吹塑成型用的HDPE树脂牌号(上海金菲石化公司产品)

LDPE耐环境应力开裂性良好,但制品的强度较低。一般用熔体流动速率为0.3~1.0g/10min的挤出吹塑级LDPE吹塑50L以下的中空容器。

LLDPE具有良好的韧性及耐环境应力开裂性,但熔体强度较低,型坯明显下垂,成型较困难。将LLDPE与LDPE或HDPE共混,可用于吹塑中空容器。

高相对分子质量聚乙烯(HMWHDPE)和超高相对分子质量聚乙烯(EHM-WPE)专门用于生产燃料桶(箱)、液体类化工产品容器等大型制品。

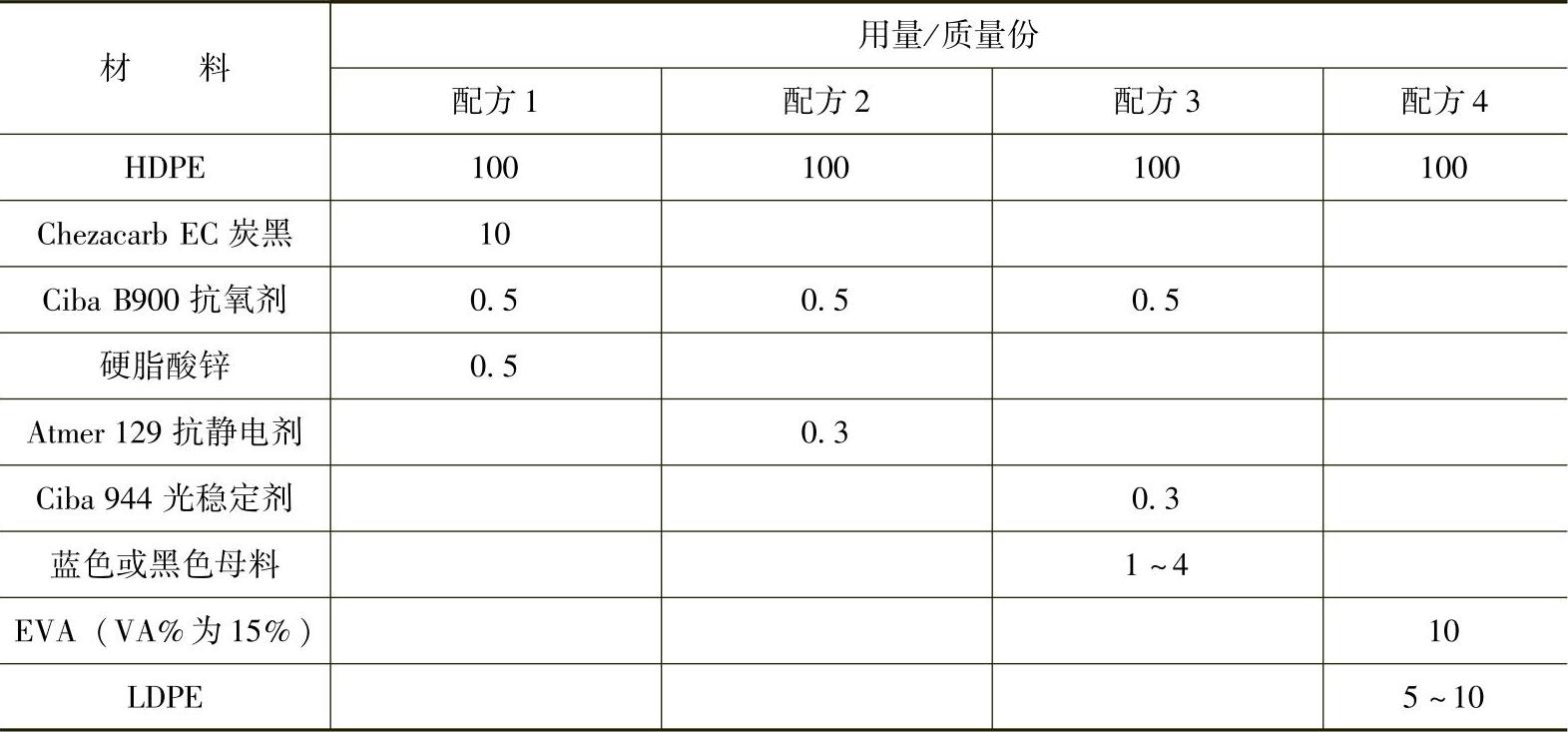

(2)配方HDPE包装桶的几种配方见表10-11。

表10-11 HDPE包装桶的几种配方

①用来包装洗涤剂、漂白粉、汽油、润滑油等粉状物品的5L以上的容器。当用于生产汽油、润滑油等可燃或运输易爆物品的包装容器时,应采用含抗静电剂或导电炭黑的HDPE见配方1和配方2。

②为延长户外使用的包装容器的使用寿命,可在聚乙烯中加入受阻胺光稳定剂、抗氧剂,也可将聚乙烯桶着色成蓝色、灰色或黑色,见配方3。

③在HDPE中加入EVA,可提高聚乙烯的耐低性能,见配方4。

2.设备选择

(1)挤出机 采用普通螺杆、分离型螺杆或混炼型螺杆挤出机。螺杆直径根据制品容积的大小而定,一般为45~90mm。螺杆长径比(L/D)为25~30。

(2)型坯机头 若采用储料式型坯机头,需用编程控制系统自动调节型坯多点厚度。设计口模尺寸时需注意型坯离模膨胀。HDPE型坯膨胀率一般为25%~40%,LDPE型坯膨胀率一般为30%~60%,LLDPE型坯膨胀率稍小于LDPE。

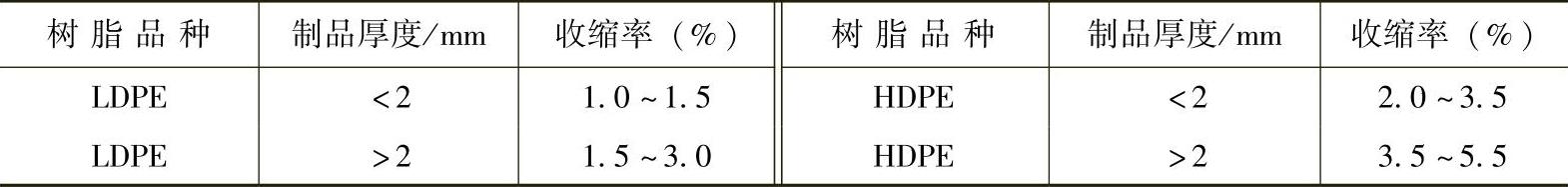

(3)模具 设计模具型腔尺寸时要考虑制品的收缩率。制品的厚度不同收缩率也不同。不同厚度聚乙烯制品的收缩率见表10-12。

表10-12 不同厚度聚乙烯制品的收缩率

3.生产工艺控制要点

为了保证成型加工的顺利进行,并获得质量良好的产品,在成型加工过程中,就要对温度、压力、时间、速度等工艺条件进行控制,并熟练地掌握各种工艺条件的调整技术,排除生产中出现的问题。

(1)成型温度 成型温度因PE的品种不同而异,通常HDPE为170~210℃,LDPE为150~190℃。

吹塑大型制品一般采用较低的温度,而吹塑小型制品一般采用较高的温度。但需注意,若温度过低,熔体粘度大,且塑化不均匀,容易使管坯产生鲨鱼皮或者熔体破裂现象;温度过高则熔体粘度低,型坯强度小,会出现型坯下垂,导致制品壁厚不均匀。

(2)挤出速度 挤出速度过快,容易使管坯产生鲨鱼皮及熔体破裂现象,同时也会产生较大的离模膨胀,使型坯的壁厚增大,导致制品质量下降。因此提高挤出速度应以不产生鲨鱼皮及熔体破裂现象为前提,同时还需要调节机头口模间隙以维持制品的质量。

(3)模具温度 模具温度不仅影响PE吹塑制品的外观、成型收缩率、强度,还影响吹塑成型周期。

模具温度高,可以改善PE吹塑制品的外观,但尺寸的稳定性降低,力学性能(特别是冲击强度)下降,生产周期延长,生产效率降低。当模具温度过高时,还可能使制品在型坯夹断部位而影响强度,因此适当降低模具温度有利于提高制品的质量。但模具温度过低也会出现一些问题,如闭模时型坯与模具接触部分急剧冷却,型坯在达到制品设计形状之前已难以延伸,导致制品厚度不均。

(4)吹塑空气压力PE吹塑时气压的大小根据原料品种、型坯厚度、制品形状和大小而定。不同原料的吹塑压力大小不一样,LDPE的吹塑压力一般为0.2~0.4MPa,HDPE的吹塑压力一般取0.4~0.7MPa。

适当提高吹塑压力有助于制品与型腔壁之间的接触,提高冷却效率,缩短成型周期,但过大的吹塑压力会增加闭模装置的负荷,缩短成型设备的使用寿命。

(5)吹塑时间 吹塑时间的长短根据制品冷却定型情况而定,一般来说,延长冷却时间,制品的冷却效果好,但生产效率低;冷却时间短,可以提高生产效率,但制品的冷却效果不好,易变形。(https://www.xing528.com)

4.HDPE20L方桶

(1)原料HDPE(HHM5202),生产厂家为菲利浦美国公司。

(2)生产设备MB30/P65/AC5S,生产厂家为日本制钢所。

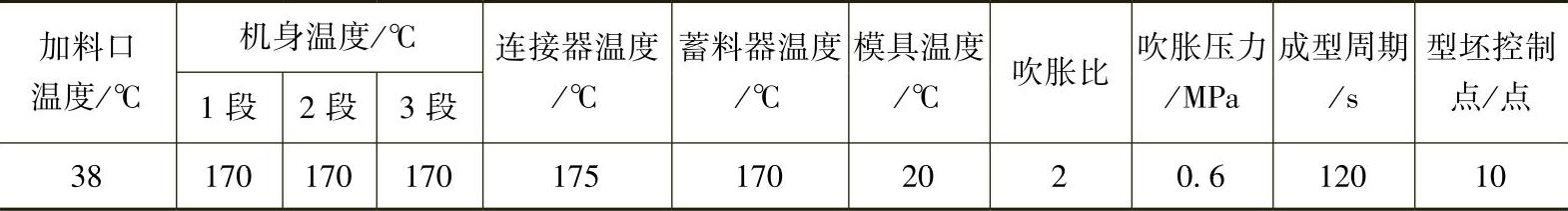

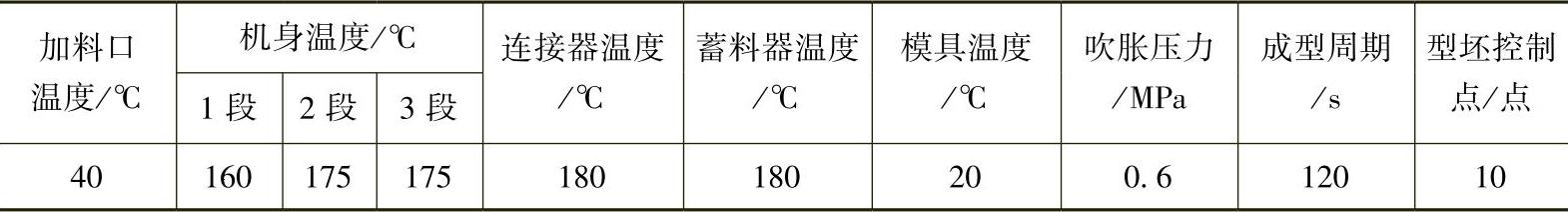

(3)生产工艺HDPE 20L方桶吹塑成型工艺条件见表10-13。

表10-13 HDPE20L方桶吹塑成型工艺条件

5.HDPE60L圆桶

(1)原料HDPE(HHMS202),生产厂家为菲利浦美国公司。

(2)生产设备NB30/P90/AC12S,生产厂家为日本制钢所。

(3)生产工艺HDPE 60L方桶吹塑成型工艺条件见表10-14。

表10-14 HDPE60L方桶吹塑成型工艺条件

6.全塑闭口大桶(200L)

(1)原材料 生产大型化工容器需采用超高相对分子质量的HDPE树脂(EH-MWPE)。通常选用熔体流动速率为2~6g/10min,密度为0.945~0.955g/cm3的EHMWPE树脂。它不仅具有优异的力学性能、足够的刚性和低温冲击强度、良好的耐应力开裂能力,而且易于加工成型,有较高的熔体强度,避免了成型过程中型坯在自重作用下严重下垂而造成的纵向壁厚不均匀的问题。

(2)设备及模具BA200型中空机组(德国BEKUM制造);螺杆直径100mm,长径比L/D为20。机身加料段具有强制冷却的挖槽衬套;螺杆转速为16~68r/min;AKSV20T型储料缸式型坯挤出机头,分六段加热;BA200型吹塑合模装置。

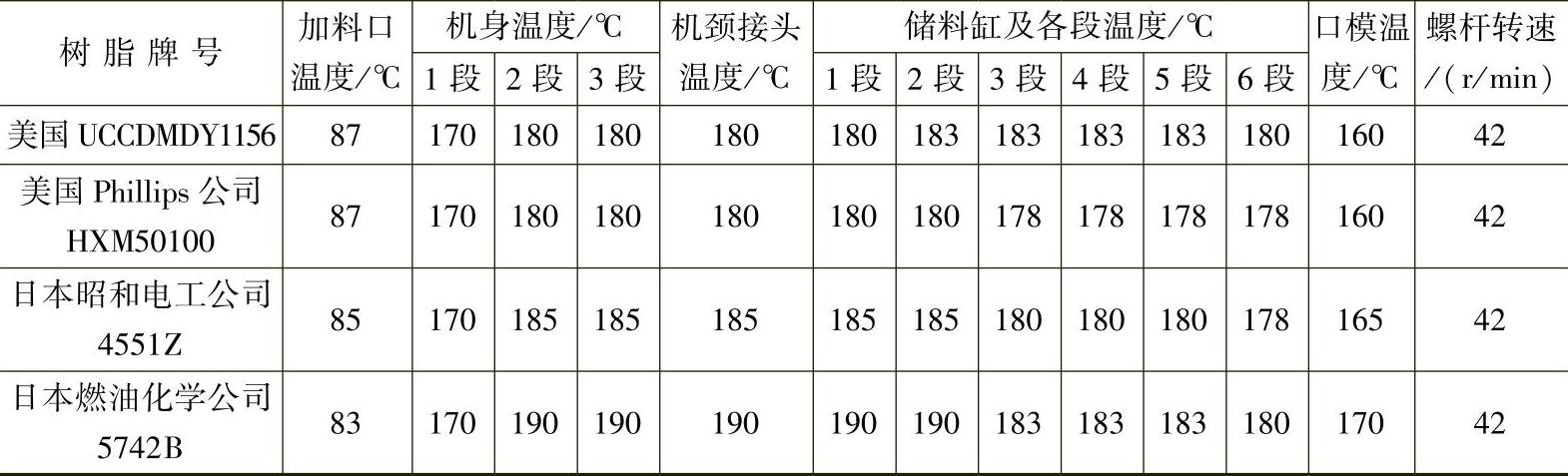

(3)生产工艺 不同牌号EHMWPE的加工条件见表10-15。

表10-15 不同牌号EHMWPE的加工条件

7.双L环塑料包装大桶(200L)

(1)原材料 一般采用重均相对分子质量为30×104~40×104的高相对分子质量高密度聚乙烯树脂(HMWHDPE),在21.6kg负载下的熔体流动速率为1.4~2.8g/10min。适用的国产树脂牌号有齐鲁石化生产的DMDY1158树脂;上海金菲石化公司的HHM50100等。国外的有德国BASF公司的4261A、5261Z,美国Phillips公司的TR571,Hoechst公司的GM6255,日本昭和电工公司的5521H、5551H等。

(2)设备及模具 挤出吹塑机为秦川机械发展股份有限公司生产的SCJ230。螺杆直径为150mm,长径比L/D为25。

挤出机的机筒具有纵向沟槽,以提高物料固体的运输能力。螺杆采用屏障式结构,螺杆头部的混炼单元能使HMWHDPE粉料充分塑化,混炼均匀。储料机头采用双层流道设计,熔料进入机头后分成两层,在挤入料缸上端时,两层熔体压缩复合成一层挤入储料缸,以上结构提高了型坯强度。

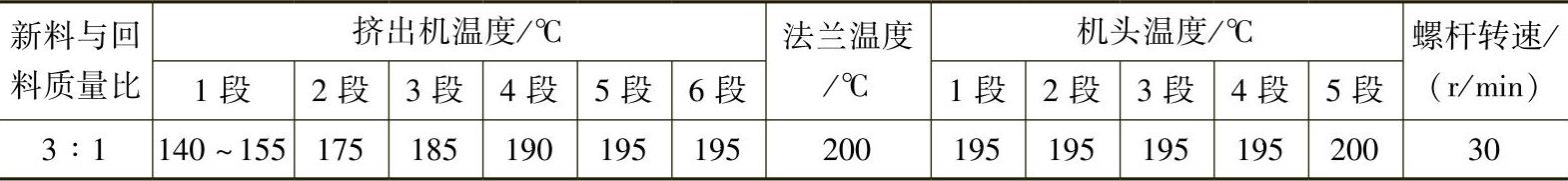

(3)生产工艺 双L环HMWHDPE包装大桶吹塑成型工艺条件见表10-16。

表10-16 双L环HMWHDPE包装大桶吹塑成型工艺条件

低压吹塑压力0.25~0.30MPa;高压吹塑压力0.45~0.50MPa;模具冷却水温度为6~10℃。

采用两步合模法,按设定的模具动作程序,先用预封顶和预吹胀技术即延迟合模方法,在模具尚未闭合时向型坯内吹入少量的压缩空气,能提高大桶壁厚均匀性,降低成型后收缩和内应力。

生产中宜采用后冷却方式,即模具内吹胀制品冷却至适当温度(已具有稳定形状)后,从模具中取出移至“后冷却”工序继续冷却,以缩短成型周期。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。