1.型坯的切断与夹持

当挤出的型坯达到一定长度的时候,就要将型坯切断,并夹持型坯送入模具中。型坯切断及夹持的方法如下:

①型坯达到预定长度后,切断型坯,用人工的方法将型坯送入模具中。

②型坯达到预定长度后,先夹持型坯,然后用刀片切断,由夹持装置将型坯送入模具。

③型坯在未达到预定长度前,预夹紧,同时对型坯进行预充气,待型坯进入模具后切断。

④型坯直接进入模具,待达到预定长度后,模具夹紧,同时切断型坯。

⑤型坯直接进入模具,待达到预定长度后,模具夹紧,同时快速下移拉断型坯。

⑥型坯直接进入模具,模具闭紧后,不扯断型坯,进行快速连续吹胀成型。

型坯切割使用带刀片的切割装置。刀片转动的方式有回转、往复、剪式(双刀片),当成型速度较快时,切割韧性高(如PA类塑料型坯)、直径小的型坯,切割装置需要加热(高于型坯熔体温度);切割硬质PVC或POM等塑料型坯时,切割装置需要冷却。当成型速度较慢时,切割直径大的型坯,切割装置仅需自然冷却。

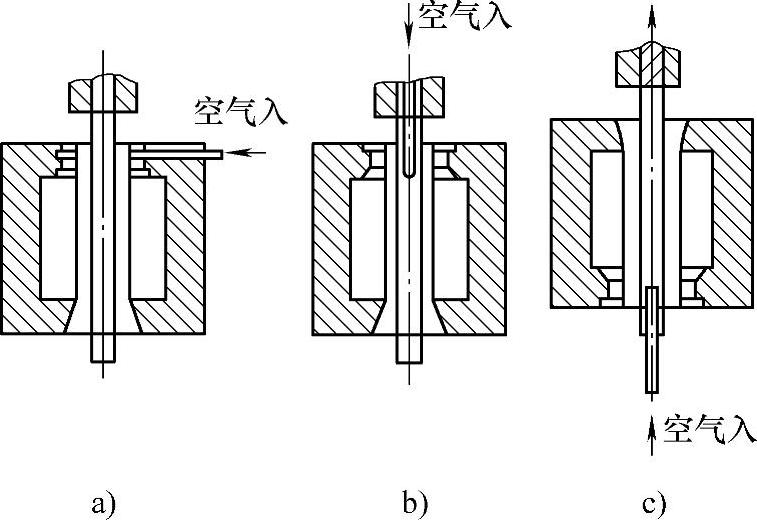

图10-11 三种基本的进气形式

a)针吹法 b)上吹法 c)下吹法

2.压缩空气的注入

闭模夹紧后,对型坯通入压缩空气。压缩空气通入型坯的方式有针吹法、上吹法、下吹法,如图10-11所示。至于采用哪一种方法可根据设备条件、成品尺寸、壁厚分布及外观要求加以选择。不论采用哪一种进气形式,应以压缩空气中不包含油和水滴,其压力足以吹胀型坯并得到轮廓明显和字母花纹清晰的制品为原则。

(1)针吹法(又称横吹法)型坯进入模具后,上下端夹持,压缩空气通过气针(气枪),经模具通道注入型坯。采用这种方式吹胀型坯,吹气口很细,压缩空气可在制品的任何部位注入,适宜于非开口容器、可折叠软容器的吹胀成型。针吹法在同一型坯中可采用几根气针同时吹胀,也可以与上吹法或下吹法组合应用,以提高吹胀效果。

针吹法适用于不切断型坯连续生产的旋转吹塑成型,吹制颈尾相连的小型容器;对开口制品,由于型坯两端是夹住的,为获得合格的瓶颈,需要整饰加工。缺点是模具设计比较复杂,不适于大型容器的吹胀。

(2)上吹法(又称顶吹法)压缩空气从型坯的上部注入,即当模具闭合时,型坯底部被夹住,顶部开口,压缩空气从吹气芯轴中通入,吹气芯轴直接进入开口的型坯内并确定颈部内径,在芯轴和模具顶部之间切断型坯。较先进的上吹法其吹气芯轴由两部分构成,一部分是起定径作用的芯轴,另一部分是在吹气芯轴上滑动的旋转刀具,吹气后,滑动的旋转刀具下降,切除余料。

上吹法的优点是可以直接利用机头芯模作为吹气芯轴,压缩空气从机头上方进入,经芯轴进入型坯,简化了吹塑机构。缺点是采用本法不能确定内径和长度,需要增加颈部修饰工序。而且,压缩空气直接从机头芯模通过,影响机头温度,需要设计与芯模无关的、独立的顶吹芯轴。(https://www.xing528.com)

(3)下吹法 挤出的型坯落到模具底部的型芯上,吹气杆安装在模具底部,压缩空气从型坯的下端注入。型芯的外径和模具瓶颈配合以确定瓶颈的内外尺寸。为保证瓶颈尺寸的准确,此区域内必须提供过量的物料,导致开模后所得制品在瓶颈分型面上形成两个耳状飞边,需要加以修饰。这种方式适用于吹塑颈部开口偏离制品中心线的大型容器和有异形开口或有多个开口的容器。缺点是进气口选在型坯温度最低的部位,当制品形状较复杂时,常造成制品吹胀不充分。另外,瓶颈耳状飞边修剪后,会留下明显的痕迹,容器底部的厚度较薄。

3.型坯的吹胀定型

型坯的吹胀是在气体压力作用下在模具型腔内定型。影响型坯吹胀定型的工艺因素有吹胀气压、吹胀时间、吹胀速率和吹胀比等。

(1)吹胀气压 注入型坯的压缩空气,其压力是可控的。吹胀气压的高低,直接影响型坯的吹胀成型、制品的外观质量、壁厚、切口熔接强度和料把脱离的难易程度。压力过低不能使制品紧贴型腔,制品表面无法得到清晰的文字、图案,还会降低制品冷却效率,过高则会吹破型坯。

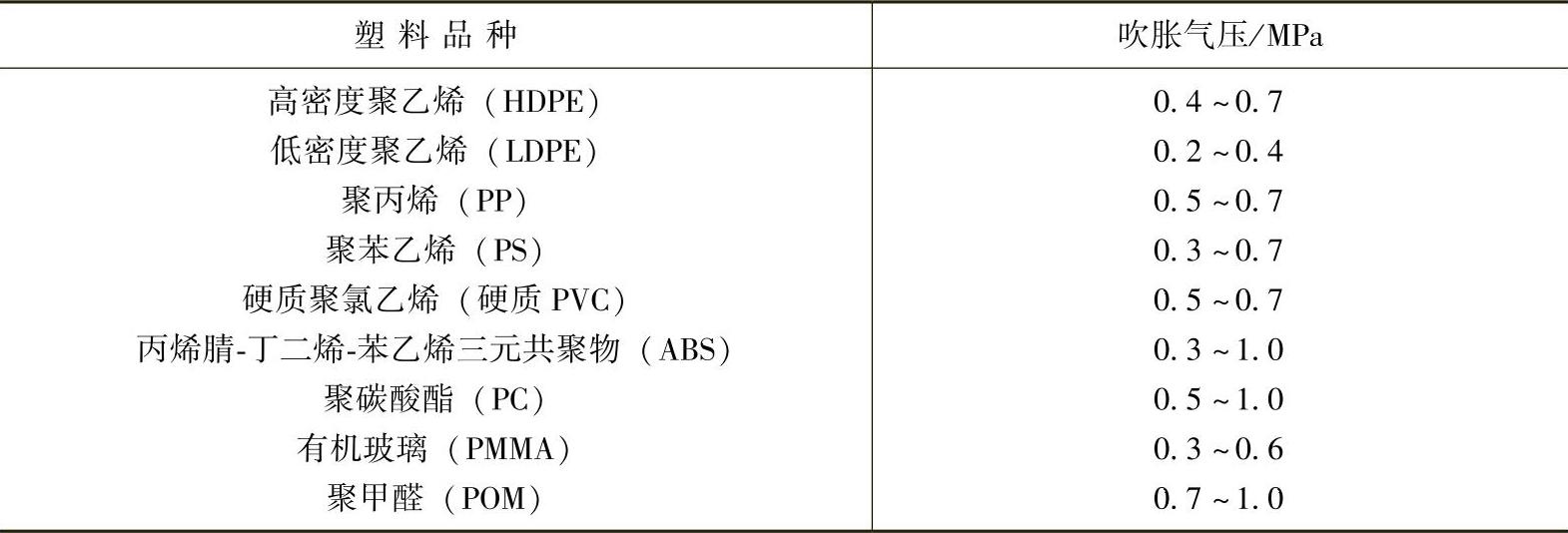

吹胀气压的大小主要取决于塑料品种、型坯温度、型坯壁厚、模具温度、制品大小、型坯吹胀比等因素。冷却速率慢的塑料材料,吹胀气压较低;型坯温度高,熔体粘度低时,采用较低的吹胀气压;型坯温度低,熔体粘度高,模具温度较低时,采用较高的吹胀气压;容器体积大,壁厚较薄时,采用较高的吹胀气压。吹胀气压一般为0.2~1.0MPa,个别可达2MPa。常用塑料的吹胀气压见表10-7。

表10-7 常用塑料的吹胀气压

有些容器,如可折叠容器、无夹缝容器、三片模吹塑容器、双层壁吹塑容器等,可采用预吹胀技术。在型坯吹胀前,进行预吹胀,可避免型坯粘连,改善容器壁厚的均匀性。预吹胀压力与吹胀的空气压力相比,一般都很低。

(2)吹胀时间 在模具型腔内吹胀的型坯,在一定的压力条件下,保持一定的时间,才能充分地冷却、定型。吹胀时间一般为整个成型周期的1/2~2/3。

型坯吹胀时间的长短,与塑料品种、型坯温度、型坯壁厚、吹胀气压、吹塑容器的容积等因素有关。通常,冷却速率慢的塑料材料,需要较长的吹胀时间;熔体温度低、模具温度低、吹胀气压高,吹胀时间可缩短;容器体积大,壁厚较厚时,采用较长的吹胀时间。吹胀时间长,有利于制得外观平整光滑、图文清晰、制品收缩率小的吹塑容器,但会使容器脱模困难,延长成型周期,降低容器生产效率。因此,在生产塑料吹塑容器时,应在保证容器质量的前提下,通过试验,确定最短的吹胀时间。

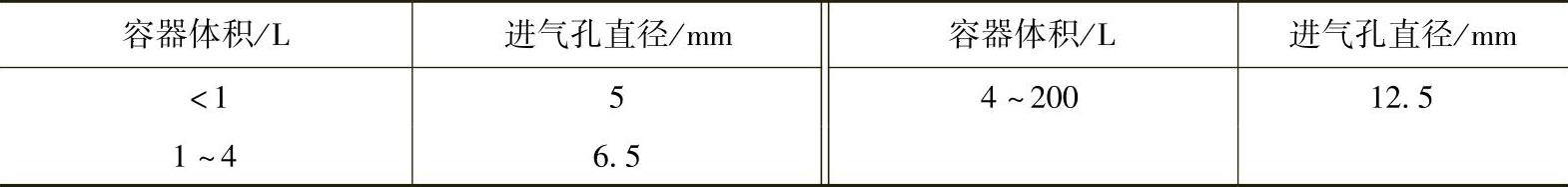

(3)吹胀速率 在相同的吹胀压力和吹胀时间下,压缩空气的气流速度不同,也会影响型坯的吹胀成型。通常气流速度较低时空气大量注入型坯,有利于型坯均匀、快速地吹胀。气流速度较高时,不利于型坯的吹胀,会产生两种不正常现象:一种是在空气进口处产生低压,使这部分型坯内陷;另一种是空气把型坯在口模处冲断,以致不能吹胀。吹胀的气流速度可用进气杆的进气孔直径来控制,不同容积的吹塑容器选用不同的进气孔直径,具体见表10-8。

表10-8 容器体积与进气孔直径的选用

在型坯的整个吹塑过程中,型坯膨胀阶段要求以低气流速度注入大流量的空气,以保证型坯能均匀、快速地膨胀,缩短型坯与型腔接触之前的冷却时间,提高制品的性能;低气流速度还可以避免型坯内出现因局部真空使型坯瘪陷。这可通过采用较大的进气孔直径来保证。由机头芯棒注入压缩空气时,进气杆难以开设较大的气孔,需要通过流速控制阀来调节气流速度。

型坯吹胀后,气压要高些,以保证制品紧贴型腔,得到有效的冷却,获得清晰的花纹或文字。

(4)吹胀比 型坯的尺寸和质量一定时,吹胀比越大,制品的尺寸就越大。加大吹胀比,制品的壁厚变薄,虽可以节约原料,但是吹胀困难,制品的强度和刚度降低;吹胀比过小,原料消耗增加,制品壁厚,有效容积减小,制品冷却时间延长,成本增加。型坯的吹胀比应根据塑料的品种、特性、制品的形状尺寸和型坯的尺寸等确定,通常大型薄壁制品吹胀比较小,取1.2~1.5倍,小型厚壁制品吹胀比较大,取2~4倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。