挤出吹塑成型首先是制造型坯,型坯的质量直接影响制品的性能和外观。影响型坯质量的因素包括原材料、温度、螺杆转速等。

1.温度控制

在挤出型坯过程中温度的控制对成型过程及型坯的质量有明显的影响。提高挤出机的加热温度,可降低熔体粘度,改善熔体流动性,降低挤出机的功率消耗;可适当提高螺杆的转速,而不影响物料的混炼效果;有利于最终改善制品的强度、光亮度和透明度。但是如果熔体温度过高,不仅会使冷却时间延长,制品的收缩率增大,而且还会使挤出的型坯产生自重下垂现象,引起型坯纵向壁厚不均,使PVC等热敏性塑料降解,PC等工程塑料的型坯强度明显降低。若温度太低,物料塑化不好,型坯表面粗糙不光亮,内应力增加,易造成制品在使用时破裂。因此,在设定挤出机的加热温度时,在既能保证挤出的型坯表面光泽性好、塑化均匀、具有较高的熔体强度,又不会使传动系统过载的前提下,尽可能采用较低的加热温度,对于受加工温度影响较大的塑料和长度较大的中空制品来说,尤其重要。否则,型坯的粘度较低,由于自重作用而引起的型坯下垂严重,将会造成壁厚相差悬殊,甚至无法成型。

挤出机机筒温度的设定应从低(料斗一端)到高,一般与聚合物的聚集状态相对应,加料段温度高于玻璃化温度或热变形温度,压缩段的温度高于加料段但低于熔化温度,而均化段温度应高于熔化温度5~10℃。加料段的温度相对低一些,主要是为了防止由于温度过高产生的架桥现象,从而影响物料的输送;压缩段的温度较高,有利于物料的混炼塑化;均化段的温度低于压缩段而高于进料段,有利于稳定而均匀地向机头供料。机头必须控制芯模与口模温度一致,以防止型坯卷曲。

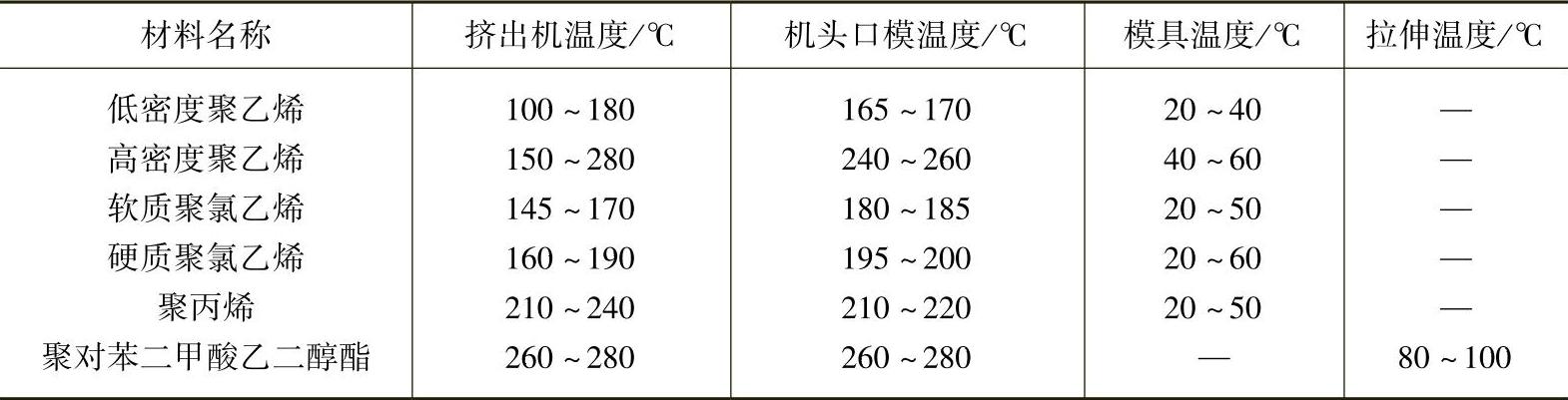

各种塑料的性能、牌号不同,成型温度也不一样。表10-6列出了部分塑料中空挤出吹塑成型的参考温度。

表10-6 部分塑料中空挤出吹塑成型的参考温度

2.螺杆转速

螺杆转速是影响管坯质量的一个重要因素,螺杆转速高,挤出速度快,可以提高挤出机的产量,同时减少型坯的下垂,但会使型坯表面质量下降。尤其是剪切速率增大会造成某些塑料(如HDPE)出现熔体破裂现象,而且当转速提高时,产生的大量摩擦热使PVC等热敏性塑料有降解的危险。若螺杆转速低,型坯的粘度低,挤出速度慢,由于熔体的自重作用而引起型坯下垂,造成壁厚相差悬殊,甚至无法成型。因此在调整螺杆转速时应遵循的原则是:在既能够挤出光滑而均匀的型坯,又不会使挤出系统超出负荷的前提下,尽可能采用较快的螺杆转速。一般吹塑机都选用大一点的挤出装置,使螺杆转速在70r/min以下。

3.型坯厚度和长度的控制

型坯从机头口模挤出时,会产生膨胀现象,使型坯直径和壁厚大于口模间隙,悬挂在口模上的型坯由于自重作用而会产生下垂,引起伸长和壁厚变薄(指挤出端壁厚变薄)而影响型坯的尺寸,乃至制品的质量。型坯尺寸的控制有以下几种方式:(https://www.xing528.com)

(1)调节口模间隙 一般设计成圆锥形的口模,通过液压缸驱动芯轴上下运动,调节口模间隙,作为型坯壁厚控制的变量。

(2)改变挤出速度 由于离模膨胀,挤出速度越大,型坯的直径和壁厚也就越大。利用这种原理挤出,使型坯外径恒定,壁厚分级变化,不仅能适应型坯的下垂和离模膨胀,还能赋予制品一定的壁厚。这种方法又称为差动挤出型坯法。

(3)改变型坯牵引速度 周期性改变型坯牵引速度来控制型坯的壁厚。

(4)预吹塑法 当型坯挤出时,通过特殊刀具切断型坯使之封底,在型坯进入模具之前吹入空气称为预吹塑法。在型坯挤出的同时自动地改变预吹塑的空气量,可控制有底型坯的壁厚。

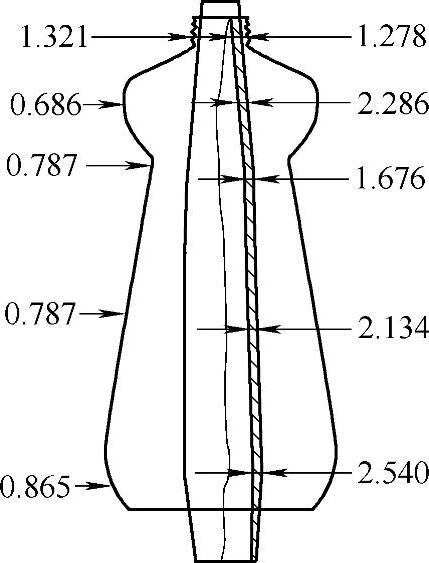

(5)型坯厚度的程序控制 这是通过改变挤出型坯的壁厚来达到控制吹塑制品壁厚和质量的一种先进控制方法。吹塑制品的壁厚取决于型坯各部位的吹胀比。吹胀比越大,该部位壁越薄;吹胀比越小,壁越厚。对形状复杂的中空制品,为使壁厚均匀,对型坯不同部位横截面的壁厚应根据吹胀比的大小而变化。型坯横截面壁厚是由机头芯棒和外套之间的环形间隙所决定的。因此,改变机头芯棒和环形间隙就能改变型坯横截面壁厚。现代挤出吹塑机组型坯程序控制是根据对制品壁厚均匀的要求,确定型坯横截面沿长度方向各部位的吹胀比,通过计算机系统绘制型坯程序曲线,通过控制系统操纵机头芯棒轴向移动距离,同步变化型坯横截面壁厚。型坯横截面壁厚沿长度方向变化的部位(即控制点数)越多,制品的壁厚越均匀。目前,程序控制的点数已多达32点,可呈线性或非线性分布。程序控制点现。程序控制点越多,制品壁厚越均匀,节省原材料越多。图10-10所示为吹塑制品与型坯横截面的壁厚变化关系,右边尺寸表示型坯横截面壁厚,左边尺寸表示制品横截面壁厚。

图10-10 吹塑制品与型坯横截面的壁厚变化关系

在上述五种控制型坯厚度的方式中,广泛采用的是调节口模间隙的方式。对于大型精密中空容器,一般采用型坯壁厚程序多点控制。

型坯的长度直接影响吹塑制品的质量和切除尾料的长短,尾料涉及原材料的消耗。型坯长度取决于在吹塑周期内挤出机螺杆的转速。转速快,型坯长;转速慢,型坯短。此外,加料量波动、温度变化、电压不稳、操作工艺变更等均会影响型坯长度。控制型坯长度一般采用光电控制系统。通过光电管检测挤出型坯长度与设定长度之间的变化,通过控制系统自动调整螺杆转速来补偿型坯长度的变化,并减少外界因素对型坯长度的影响。该系统简单实用、节约原材料,尾料量可降低约5%,生产中通常将型坯厚度与长度控制系统联合使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。