在吹塑成型中,型坯机头是形成型坯的主要装置。型坯质量是影响最终制品质量的十分重要的因素。因此,型坯机头的结构形式、有无型坯厚度控制装置等是吹塑成型的关键问题之一。

1.机头的形式

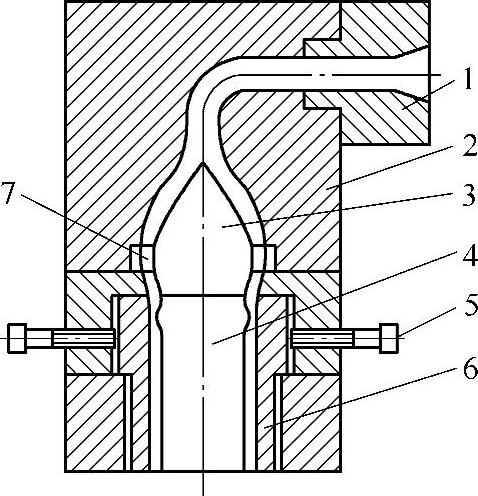

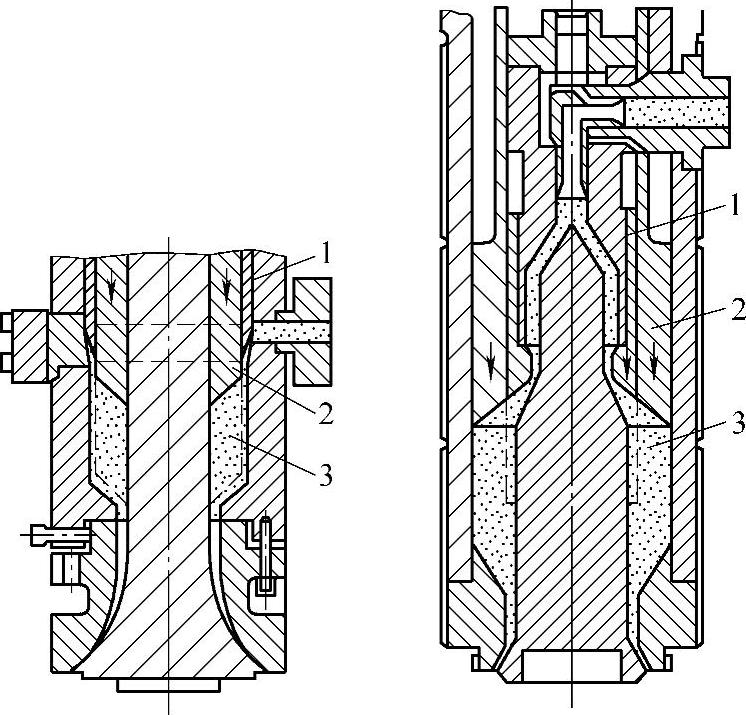

(1)中心进料直角机头 直角机头是型坯挤出方向与螺杆轴线垂直的一种机头形式。中心进料直角机头的主要特征是机头内设置分流梭,如图10-1所示。分流梭一般由分流头(鱼雷头状)、分流筋、芯棒等组成。由机头挤出的熔体,从分流梭顶端的中心位置进入机头,并按圆周分布,经分流筋分成若干股料流,在芯棒处重新汇合,挤出成型坯。这种机头流道存料少,型坯厚薄易控制,出料稳定,比较适用于PVC等热敏性塑料,也可用于聚烯烃塑料,特别适用于生产透明无毒容器。

(2)侧向进料直角机头 在这类直角机头中,熔体由侧向进入机头芯棒后,经支管(又称分流槽)径向分流,并从径向流动逐渐过渡到轴向流动。分流槽可设计成不同形状,如环形、心形、螺旋形等,因此出现了不同结构特征的侧向进料机头。

图10-1 中心进料直角机头示意图

1—挤出机接头 2—直角连接体 3—分流梭 4—芯棒 5—调节螺栓 6—口模 7—分流筋

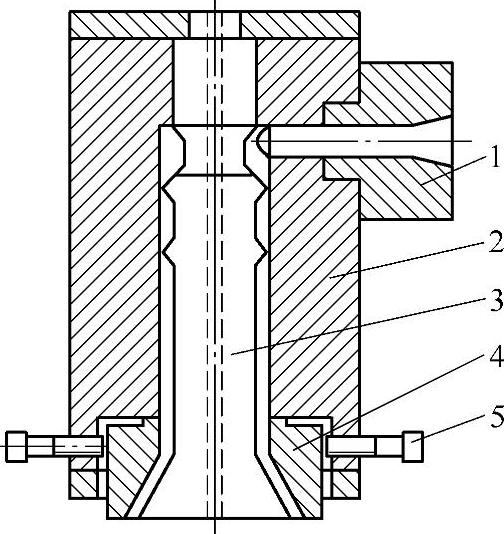

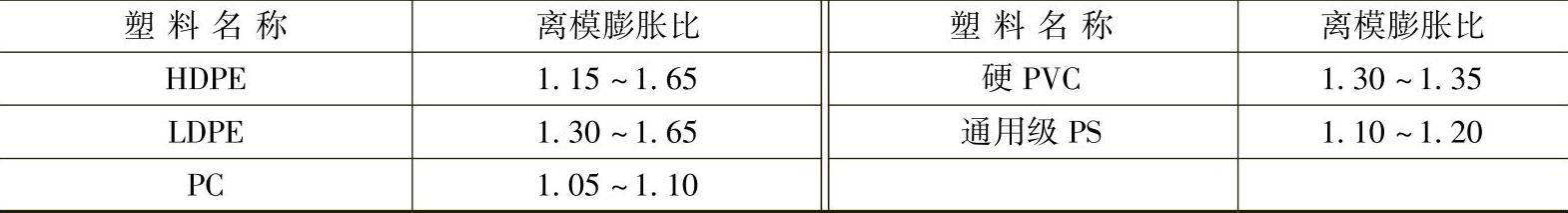

1)环形侧向进料直角机头。如图10-2所示,机头芯棒在熔体入口部位开设环形槽,使进入机头的熔体成为环形料流进入芯棒。环形槽流动截面积较大,熔体的流动阻力小,熔体可以快速地沿环形槽径向流动,并在与熔体入口相对的另一侧汇合,轴向挤出型坯。这种机头结构简单、制造方便、流道长度较短,型坯只有一条熔合线;缺点是难以保证型坯径向厚度的均匀性。它主要适用于中、小容量的聚烯烃吹塑容器。

图10-2 环形侧向进料直角机头示意图

1—挤出机接头 2—机头体 3—芯棒 4—口模 5—调节螺栓

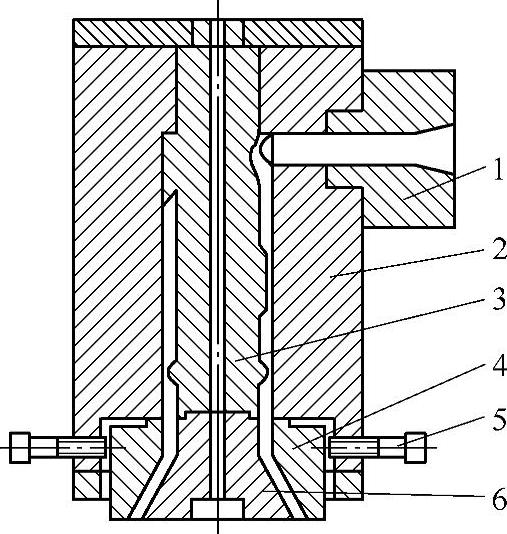

图10-3 心形侧向进料直角机头示意图

1—挤出机接头 2—机头体 3—芯棒 4—口模 5—调节螺栓 6—模芯

2)心形侧向进料直角机头。如图10-3所示,机头芯棒在熔体入口部位设计成心形,进入机头的熔体被分成两段,在径向流动的同时,进行轴向流动,最后汇成一条熔合线,挤出成型坯。这种形式的机头挤出的型坯壁厚均匀,流道具有流线型,使熔体的流动通畅,流速高,残存熔体量少,容易拆下清理。这类机头适用于聚烯烃类塑料,也可用于PVC等塑料的成型;可成型纵向带双色条纹的型坯,或带透明嵌条的双色型坯;还适用于需经常更换型坯颜色及材质的吹塑容器。

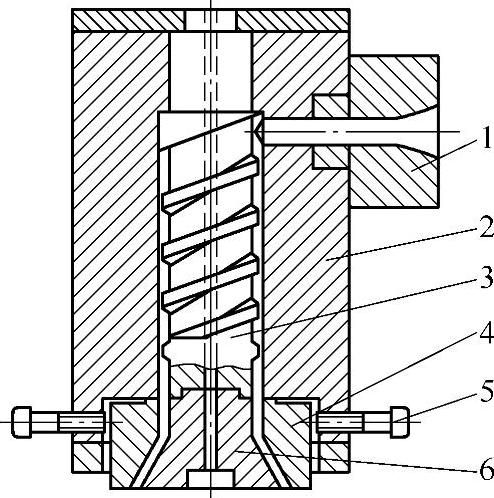

3)螺旋形侧向进料直角机头。如图10-4所示,机头芯棒的入口处还可设计成螺旋形,熔体从螺旋形芯棒的中心孔进入机头,再从中心孔侧向流入单头或多头螺旋流道。这时大部分熔体沿螺旋流道流动,少部分熔体沿轴向漏流。最后,熔体沿芯棒呈轴向流动,挤出成型坯。螺旋形机头,结构紧凑,熔体流动均匀性好,不形成汇合线,压力消耗较低,制品性能较稳定,但制造费用较高,不易清理。

(3)带储料缸的直角机头 如图10-5所示,从挤出机挤出的熔体,经机头中心孔进入机头内的储料缸,储料缸内有能上下运动的环形活塞。进入储料缸内的熔体,达到一定控制量(可用活塞上行预设行程位置或预设时间控制)时,活塞向下运行,机头的液压系统开始工作,通过活塞快速地把储存的熔体压出,形成型坯。型坯的形成是按“先进先出”的原则进行的,在压出型坯的过程中,挤出机仍在连续运转。这样,型坯自重下垂和缩颈现象会明显减少,从而改善型坯壁厚的均匀性。若在储料缸直角机头上安装可编程序控制器,则在型坯纵向(或横向)截面上,可实现多点壁厚控制。这种机头适用于大、中容量聚烯烃容器的吹塑成型。

图10-4 螺旋形侧向进料直角机头示意图

1—挤出机接头 2—机头体 3—芯棒 4—口模 5—调节螺栓 6—模芯

(https://www.xing528.com)

(https://www.xing528.com)

图10-5 带储料缸直角机头示意图

1—可动套筒 2—环形活塞 3—储料腔

2.机头口模工艺参数

机头口模通常是指模芯和模套。模芯一般与芯棒或分流梭相连。模芯和模套必须配套使用,并且是可更换的,模芯与模套的边缘要呈圆角,以减少残存物料,模芯端面一般比模套端面突出0.25~0.50mm。机头口模的主要工艺参数如下:

(1)口模间隙 口模间隙指模芯与模套配合使用时,模套内径与模芯外径形成的间隙。更换不同直径的模芯和模套,可形成不同的口模间隙,从而在一定范围内挤出不同直径或壁厚的型坯。

(2)吹胀比 吹胀比是型坯拉伸量的参数,吹胀比大,型坯的横向拉伸量也大。一般来说,型坯的吹胀比大,容器的壁厚均匀性较差,容器的收缩率增加,容器的物理力学性能提高,容器的图文清晰度提高;型坯的吹胀比小,容易制得壁厚均匀的容器,容器的收缩率可减少,但容器的物理力学性能相对降低,容器易出现表面不光滑或凹陷的不良品。对于未拉伸的吹塑容器,吹胀比表示型坯的横向膨胀程度。

挤出吹塑成型时,可根据容器的设计要求,选择不同直径的模芯和模套;或者根据吹胀比,确定模芯和模套的直径。

(3)离模膨胀比 型坯从机头口模挤出时,会产生膨胀现象,即挤出的型坯,其实际外径大于模套内径,壁厚大于口模间隙。一般把型坯实际直径与模套(内)直径之比,称为离模膨胀比(弹性膨胀比)。离模膨胀比又可分为厚度膨胀比和直径膨胀比。厚度膨胀比为型坯实际壁厚与口模间隙之比;直径膨胀比为型坯实际直径与模套(内)直径之比。

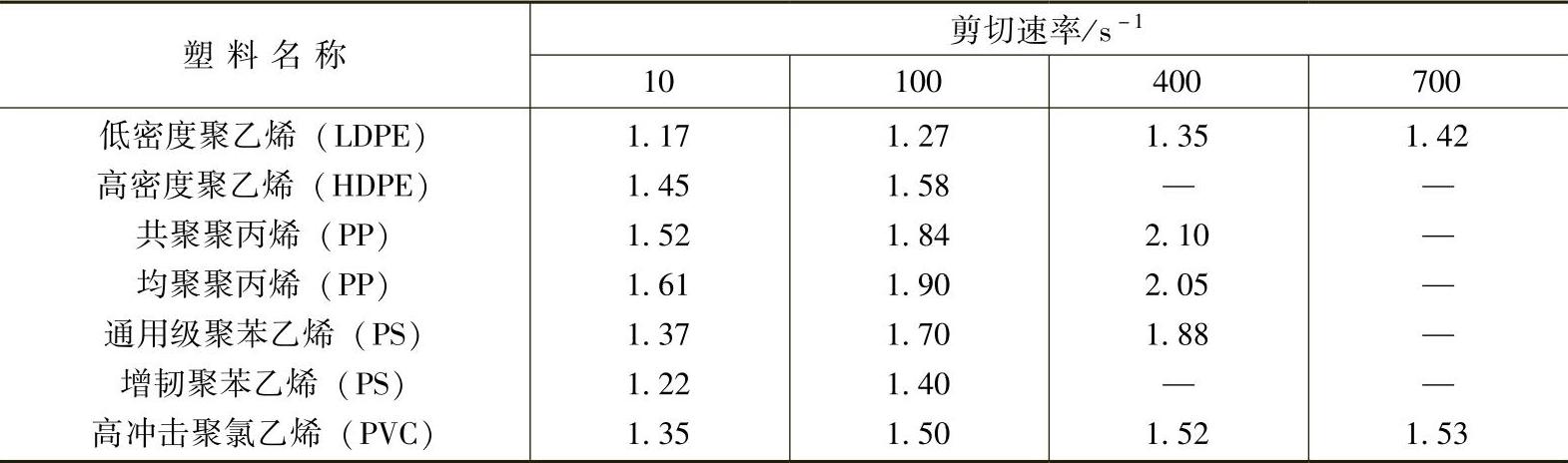

不同的塑料,其离模膨胀比不同,常用塑料的离模膨胀比见表10-3。

表10-3 常用塑料的离模膨胀比

型坯的离模膨胀比,除与选用的塑料品种有关外,还受型坯挤出速度、口模截面积、口模定型段长度、口模压力、熔体温度等因素的影响。不同塑料熔体在200℃、不同剪切速率下的离模膨胀比见表10-4。

表10-4 不同塑料熔体在200℃、不同剪切速率下的离模膨胀比

一般来说,提高物料的加热温度,降低型坯的挤出速度(降低储料缸机头压出速度),型坯的离模膨胀比降低;降低熔体的温度,使用熔体流动速率较低的塑料原料,增大熔体的粘度,提高型坯的挤出速度,型坯的离模膨胀比增大。型坯的离模膨胀比增大,有利于改善型坯自重下垂现象。

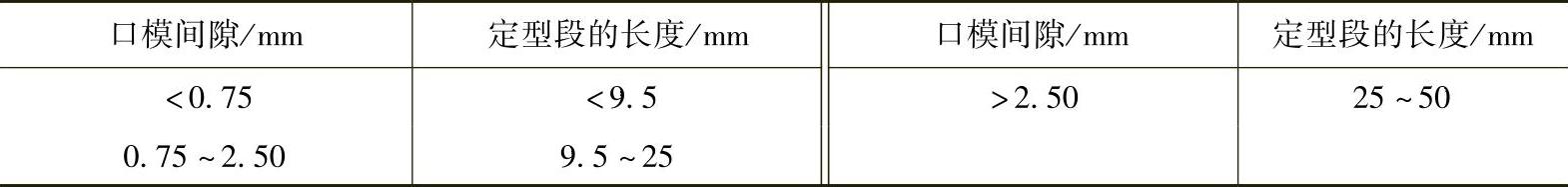

(4)口模定型段长度 口模定型段的长度是指模芯及模套定型段的长度。定型段长度增加,型坯的熔合线容易消除,型坯表面平整、光滑;但是,定型段过长,熔体在口模内受的阻力加大,容易产生积料,若熔体长时间滞留在口模内,就会产生降解。

口模定型段的长度与口模间隙及离模膨胀比有关,不同的口模间隙,应选取不同的定型段长度。口模定型段的长度与口模间隙的关系见表10-5。

表10-5 口模定型段的长度与口模间隙的关系

口模定型段的长度(L)与口模间隙(δ)存在一定的比例关系(L/δ)。通用塑料的离模膨胀比大,L/δ约为15;离模膨胀比小的塑料,L/δ可取8。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。