1.钢塑共挤

下面以PVC结皮发泡钢塑共挤门窗为例介绍钢塑共挤异型材的生产工艺。

(1)原材料与配方PVC钢塑复合结皮微发泡异型材的物理力学性能与外观质量都由配方合理与否决定。同时配方又要根据原材料性能的差异和设备塑化能力、机头压缩比等情况进行适当的调整,所以不同原料产地、不同设备,配方是有差异的。表9-30列出了PVC钢塑结皮微发泡异型材的基本配方。

表9-30 PVC钢塑结皮微发泡异型材的基本配方

(2)主要设备 热冷混合机组,型号为200L/500L;双螺杆挤出机,型号为SJSZ-55;钢塑共挤机头;异型材辅机;钢衬加热器等。

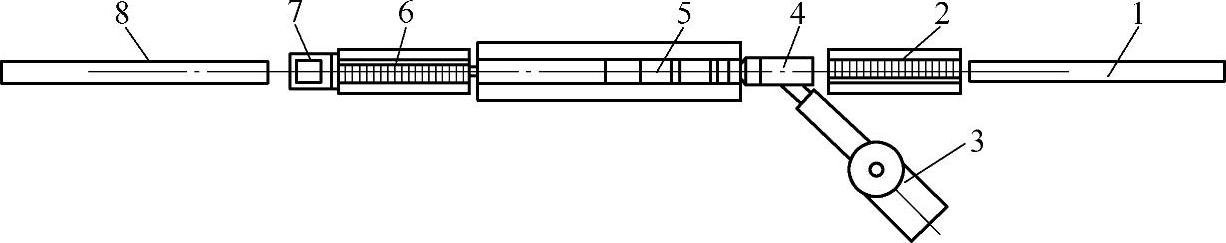

(3)生产工艺过程 共挤工序分三步,即钢衬轧制、原料共混和钢塑共挤。钢衬轧制和原料共混为前道工序,完成后,将经轧制后的钢衬送至挤出机机台上,由牵引机牵引连续通过挤出机组。钢衬经加热、精调进入双流道模具,PVC混合料从加料斗均匀地流入挤出机,经加热塑化后附着于钢衬表面,随后通过牵引,真空冷却定型,并贴上保护膜,最后经定长切割,检验包装入库。采用单螺杆共挤出机挤出成型的钢塑复合共挤异型材的生产线示意图如图9-37所示。

图9-37 钢塑复合共挤生产线示意图

1—增强钢衬输送架 2—牵引机 3—挤出机 4—复合机头 5—冷却定型模具 6—牵引机 7—切割锯 8—收集架

钢塑复合挤出生产线很长,占地面积大。其优点是异型材的增强是连续的,型材切断时不受限制,可在任意一点切割任意长度的型材。但通常的做法是将钢带的连续成型变为定长成型,即将一根根长6m、不连续的钢带型材连续送进挤出机头。这种方法对型材的下料切割要求更高,如何准确地在每根型材接头处下锯切断,需要专用自动探测接头、联动切割装置。这种生产方式也适用铝塑复合型材的挤出生产。

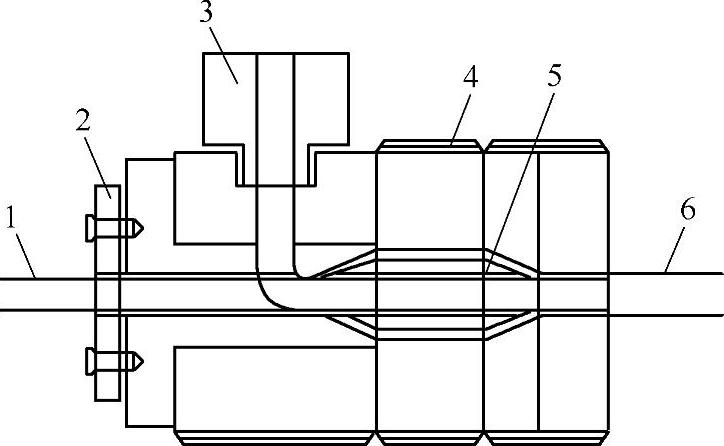

钢塑复合挤出技术的关键是挤出机头和切割装置。机头外形结构类似水管的三通管件,机头内部结构如图9-38所示。钢塑复合挤出过程中无需采用复杂的真空定型模具。挤出过程中,挤出型坯速度与牵引推出增强钢衬速度要基本相同或挤出型坯速度略小于牵引推出钢衬速度,使型坯充满定型模具。

图9-38 钢塑复合挤出机头内部结构

1—衬钢 2—导向器 3—挤出机 4—加热板 5—芯模 6—复合制品

(4)工艺参数控制 生产工艺参数是影响产品性能的重要因素,主要根据物料的特点、生产环境、设备特点而定。确定工艺参数的原则是:混料工艺应能够将所有助剂与树脂混合均匀,并能排出部分低分子挥发物;挤出工艺应能够使物料塑化均匀、料流稳定。具体工艺参数为:混料温度105~110℃;挤出机机身温度140~170℃;机头温度160~170℃。

主机温度及螺杆转速应严格控制,因AC发泡剂在铅盐稳定剂的活化作用下,在155℃即开始分解,在发泡剂分解时物料应成为较均匀的塑化态,且有足够的熔体强度及压力,这样才能使发泡剂分解释放出的气体充分、均匀地溶解于物料中。基于此点要求,主机前四区的温度应控制在155℃以下,在此温度及前述配方条件下,物料塑化时间为5~8min,挤出机的螺杆转速控制在10~15r/min。冷却水温控制在18~25℃,真空压力控制在0.05~0.07MPa。

2.木塑共挤(https://www.xing528.com)

(1)原料处理 利用WPC技术生产复合异型材的关键问题是木粉等填料与树脂的相容性。生产过程中填料处理不当势必要影响异型材的强度。目前填料的处理方法主要有物理处理法和化学处理法两种。

1)物理处理法。该方法不改变填料的化学组成,但改变了填料粒子的结构和表面性能,从而改善了与基体树脂间的物理粘合。物理处理法主要包括以下几种方法:

①热处理法。有机填料中含有游离水和结合水,游离水可通过干燥除去,结合水则很难除去。复合过程中水的存在不可避免地在复合材料中产生孔隙和内部应力缺陷,受外力作用时有机填料中的植物纤维容易拔脱,导致材料断裂。另一方面,绝干状态下的植物纤维相对较脆,在机械剪切作用下容易碎断,影响加工性能。热处理的目的是使纤维含水量和体系性能达到某种程度的平衡。另外,对于不同种类的纤维加热处理温度也不尽相同,但一般在低于240℃氮气保护下处理,植物纤维具有较好的稳定性,可以得到很好的处理效果。

②碱处理法。碱处理法是植物纤维改性的一个传统方法,目前已广泛用于天然植物纤维的表面处理。碱处理法是使植物纤维中的部分果胶、半纤维素等低分子杂质溶解,并使微纤旋转角减小,分子取向提高。这样纤维表面的杂质被除去,纤维表面变得粗糙,使纤维与树脂界面之间的粘合能力增强。另外,碱处理导致纤维原纤化,即复合材料中的纤维束分裂成更小的纤维,纤维的直径减小,长径比增加,与基体的有效接触面积增加。碱处理法的处理效果取决于碱的溶解形式、碱的浓度、体系温度、处理时间、材料的张力以及所用的添加剂等。对于木纤维常在23℃下用质量分数为17.5%的NaOH溶液浸泡48h来处理,但这种方法易造成环境污染。

③放电技术。包括电晕处理、低温等离子体处理、辐射法等技术。电晕处理技术可以大量激活纤维素表面的醛基,进而改变纤维素的表面能,如木纤维的表面活性随着醛基的增加而增加。低温等离子体处理技术依据所用气体的不同,可以进行系列化的纤维表面交联,使纤维表面产生自由基和官能团。辐射法对PE、PS、PP等不活泼高聚物有很好的效果,可以降低植物纤维/PE混合物的熔体粘度,并提高其化学性能。

2)化学处理法。化学处理法改变了植物纤维表面的化学结构,可以提高纤维与基体树脂的界面粘接能力,有利于纤维在基体树脂中的均匀分散,从而提高复合材料的力学性能。

①改变表面张力法。纤维的表面能与纤维的亲水性有着密切的关系。用硬脂酸对木纤维进行表面包覆改性,可以使纤维疏水化,提高木纤维在PP等塑料中的分散性。在剑麻纤维表面进行轻度乙酰化,降低了纤维的表面张力,同时轻度乙酰化可使剑麻纤维的纤维素大分子链上引入少量乙酰基,限制其结构规整性。用聚乙烯醇缩醛类处理黄麻纤维,可增强其化学性能和疏水性。

②表面接枝法。采用合适的引发剂可以将单体在纤维表面直接接枝聚合,这种化学反应是由纤维素分子的自由基引发的。纤维素用含水的选择性离子溶液处理后,在高能放射下激发,然后纤维素的分子之间相互碰撞破裂形成原子基团。再用适当的溶液(与聚合物基体相容的)处理纤维的自由基部分,如用乙烯单体、丙烯腈、甲基丙烯酸甲酯和聚苯乙烯来处理。此种处理方法比较复杂,不利于规模生产,但接枝纤维与基体树脂的相容性明显改善。实验结果表明,用接枝法处理的木纤维在提高复合材料抗拉强度的同时,保持了较高的拉伸断裂伸长率。目前,常用的接枝方法有游离基引发、光引发和辐射引发等。引发剂有四价铈离子、五价钒离子、三价锰离子,以及高锰酸钾、过硫酸盐等。

③偶联剂法。纤维素纤维具有强极性,这与聚合物的憎水性有些不相容。偶联剂可以在二者之间形成一个交联界面,同时提高了聚合物和纤维之间的润湿能力,并在两种材料之间生成共价键等。这种处理方法工艺简单快捷,也是目前仿木异型材生产中普遍采用的方法。

常用的偶联剂有硅烷类、钛酸酯类及铝酸酯类等。这几种偶联剂都可以改善聚合物与植物纤维之间的界面相容性。不同的偶联剂有不同的处理条件,生产中可根据原料种类确定。

(2)模具设计 由于木粉的填入,制品的强度有一定的下降。因此,对不同的使用场合,型材壁厚应有不同的设计。用作室内的装饰材料,如护墙板、墙角线、踢脚线等,可考虑壁厚较薄,一般壁厚在3.5mm左右;而用于门窗的异型材,则应设计较大壁厚,通常为5~7mm。

基于木塑复合物料对温度的敏感性,模具应采用较大的结构尺寸,以增加热容量,使整个挤出机头保持温度稳定。机头挤出方向的尺寸尽量小,以缩短物料在机头中经过的时间,结合发泡的要求选择较小的稳定段长度,一般为口模间隙的10~15倍。取较大的压缩比以增加模具压力,保证有足够的熔体强度,以利于发泡。尽量不用阻流块等结构来调整流道截面内各处的流量,各局部流量的平衡要靠流道尺寸变化调节。

普通异型材圆角半径R可小至0.3~0.5mm,少数特殊要求“尖角”的地方,R应小于0.2mm。但木塑复合异型材的圆角达不到此种要求,一般R在1mm以上,否则不利于成型。

普通PVC异型材断面设计中,设置内筋是为了加强或用来分隔功能腔室,分隔功能腔的内筋往往很长。对于木塑复合异型材,则应尽量避免长的内筋。在不影响使用功能前提下,尽可能使用开放结构。

在结构强度足够的情况下,尽量减少支架筋的数量,同时应设计足够长度的汇料段,使物料在压缩之前充分熔合。对长内筋不得不采用独立供料时,要考虑独立流道有足够大的截面积。独立供料流道的压缩比应比主流道的压缩比小(约为主流道的87%)。由于壁厚较大、热导率小,异型材内部热量不容易传出,因此,冷却定型部分应考虑加快热交换速度,并增加有效冷却时间。根据经验,壁厚为6mm左右的异型材,除干式定型外,其他的定型方式需要6m长的水浸式冷却水槽才能冷却充分。

(3)生产工艺过程 木塑复合异型材的挤出与普通PVC异型材挤出生产过程基本相同。对于常见的木塑低发泡异型材,发泡挤出技术主要以结皮发泡研究和应用较多,因此,主要设备与低发泡异型材的挤出相似,这里就不再介绍了。但需要注意的是,木塑复合材料在挤出加工过程中对温度的变化相当敏感,要求机筒、机头各区的温度要严格控制,一方面各区温度要适合发泡,另一方面温度的设置除考虑塑料降解外,还应考虑木粉的炭化。因此,对挤出设备、模具、工艺条件要求也相对苛刻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。