1.生产线的组成

双色共挤设备的配置如图9-34所示。共挤机和主机是共挤设备中的重要组成部分,为了保证连续生产的稳定性及产品质量,需要配备性能稳定、塑化条件优良、各工艺参数显示准确的主机与共挤机。同时,混料工艺和干混料的质量也是非常关键的因素。共挤出生产线的下游设备可与普通型材生产线的下游设备通用。在PMMA与PVC共挤时需要在定型台后端配置抛光装置、水冲洗冷却装置和吹风除水装置。其中抛光轮的直径为150mm,转速为497r/min,线速度为3.9m/s。

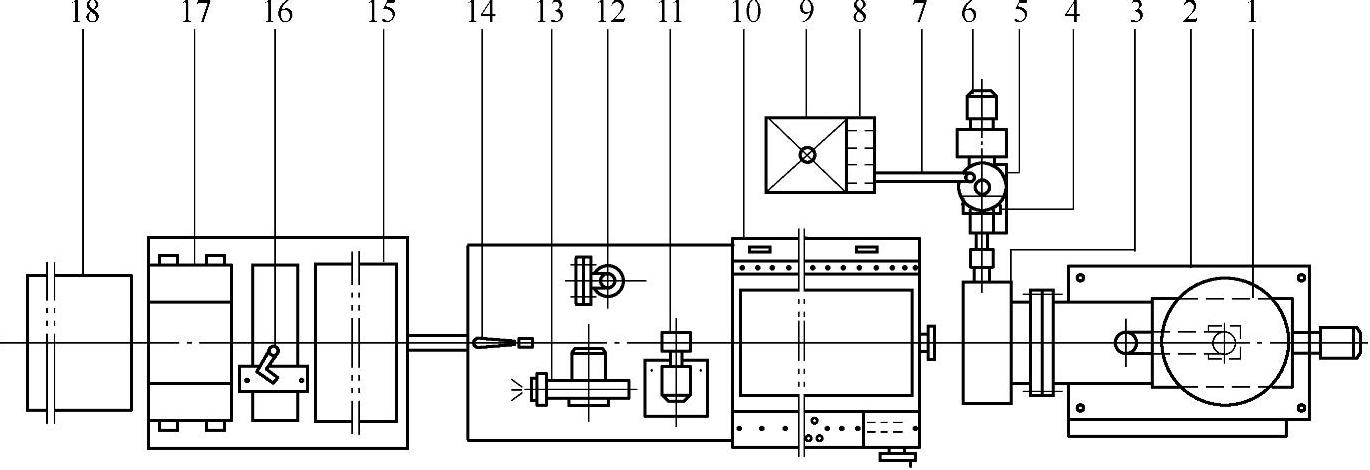

图9-34 双色共挤设备配置图

1—大料斗 2—锥形双螺杆挤出机 3—共挤机头 4—冷却水 5—小料斗 6—单螺杆挤出机 7—真空输料管 8—真空输料装置 9—烘干装置 10—定型台 11—水平抛光装置 12—侧向抛光装置 13—鼓风机 14—水喷头 15—牵引机 16—覆膜装置 17—切割锯 18—卸料台

2.共挤机

一般专用共挤机选择30型或40型单螺杆挤出机。它具有下列优点:结构紧凑、操作灵活,具有可移动式机架,机筒水平方向可旋转360°,升降高度调整范围大,螺杆转速为无级调整,挤出性能稳定。共挤机选用通用型螺杆(渐变型),能适应多种树脂的加工,如PVC、ASA等材料。共挤层为PMMA时,需更换突变型螺杆。

3.共挤出模具

塑料异型材双色共挤出模具与单色异型材模具的最大不同在于口模板上的共挤出流道。共挤层材料由共挤机挤入口模板上的共挤出流道,成型异型材的彩色表面。不制作彩色表面时,共挤出模具仍可恢复生产单色异型材。

设计彩色异型材模具时,可根据异型材断面的不同选择不同的共挤出方式,但是由于彩色异型材断面的复杂性,一般采用模内共挤出方式,即来自两台挤出机的两种熔体经独立的流道在即将离开口模之前汇合,一种熔体以极薄的厚度与另一熔体大面积复合,一起挤出模具,然后冷却定型。(https://www.xing528.com)

(1)模具流道 模具流道分为主流道和共挤出流道两部分,在交汇前两部分是相互独立的,在即将离开口模之前两流道汇合成为一个流道。

(2)进料方式 共挤料进料方式因厂家而异,在模具设计时要优先考虑共挤面,尽量将共挤面设计在上面,以便于观察共挤面的表面状况。一般情况下,共挤面在型材上面的,采用上进料方式;共挤面在侧面或下面的,采用侧面进料方式。侧面进料要选择在操作者对面进料,否则不易操作。

(3)模具主要技术参数的确定

1)模隙。模隙大小根据共挤层厚度确定,共挤层厚度越大,模隙越大;反之越小。目前模隙一般为0.2~0.5mm。

2)压缩比。根据共挤出的挤出特性,共挤出模具的压缩比一般选取3。

3)共挤料出口与挤出方向的夹角。在结构、加工工艺允许的情况下,共挤料出口与挤出方向的夹角以小些为好,通常衣架式模具共挤料出口与挤出方向的夹角为26°;迷宫式模具共挤料出口与挤出方向的夹角为90°。

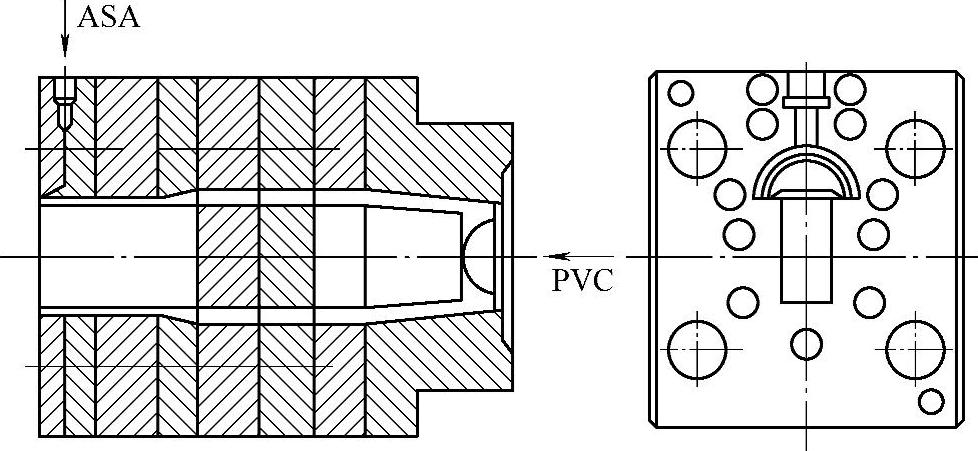

异型材双色共挤出模具结构示意图如图9-35所示。

图9-35 异型材双色共挤出模具结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。