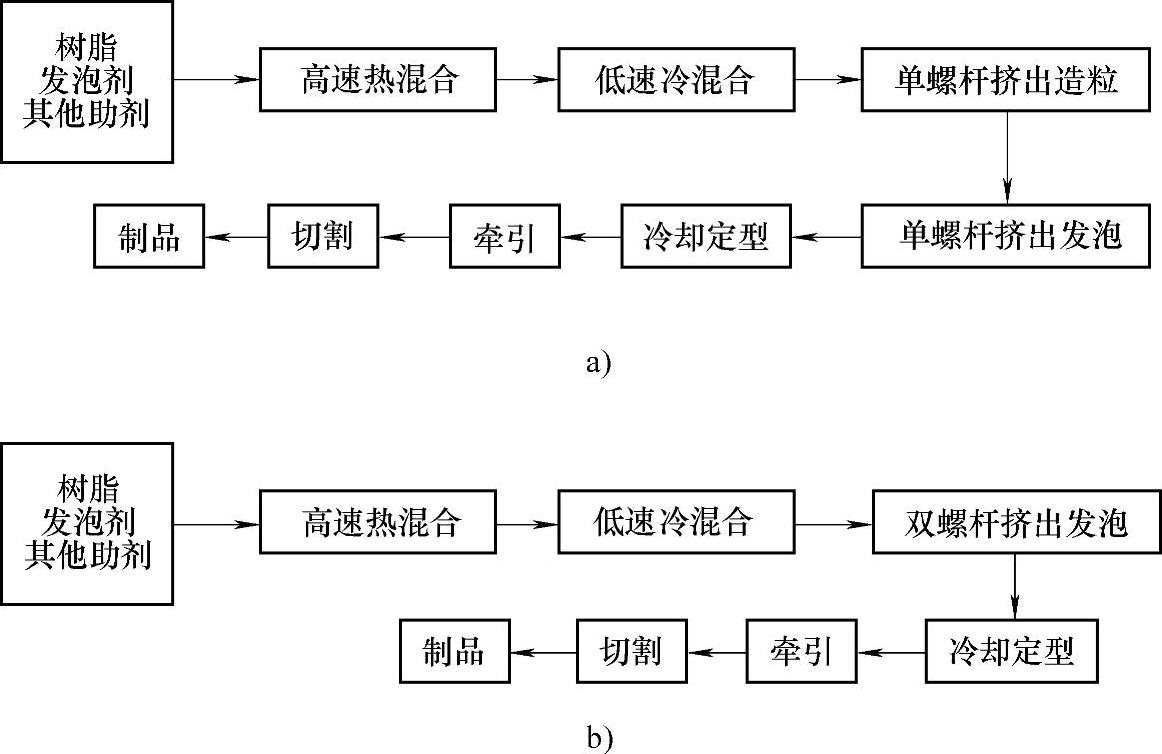

1.工艺流程

低发泡异型材挤出生产过程包括原料配制、挤出发泡成型和冷却定型几个过程。其工艺流程如图9-31所示。

图9-31 低发泡异型材挤出工艺流程

a)单螺杆挤出机生产工艺流程 b)双螺杆挤出机生产工艺流程

除了上述常用的工艺流程外,PVC低发泡材料还可以和其他金属或非金属材料进行共挤,生产PVC低发泡的各种复合材料。

2.工艺过程

(1)混合过程 在PVC低发泡制品配方中,组分很多,加料时各种助剂,如稳定剂、改性剂、润滑剂、发泡剂、发泡调节剂、颜料、填料等要按顺序加入,这一点很关键,加料顺序不对会严重影响正常生产和产品质量。正常的加料顺序如下(硬质PVC泡沫干混料):

1)在低速搅拌下,将PVC树脂加到高速混合机中,慢慢提高搅拌速度,搅拌混合。

2)在60℃和高速搅拌下,将稳定剂及金属皂类加到PVC树脂中。

3)在75℃和高速搅拌下,将加工改性剂、内润滑剂、颜料、抗冲击改性剂、以及发泡剂加到料中。

4)在90℃左右和高速搅拌下加入发泡调节剂,外润滑剂。

5)在100℃左右高速搅拌下加入填料。

6)在110~120℃,于低速搅拌下排出物料,送入已经起动的冷却混合机中。

7)在冷混机中,混合料冷却到45℃以下排出。

8)过筛除去结块料和熔粒,以备下一步挤出造粒,或直接挤出低发泡制品。

软质PVC泡沫干混料的混合:将PVC、稳定剂和润滑剂加入高速混合机中,在高速下混合,添加增塑剂之前达到60℃;干混合凝胶化到110~120℃,直到冷却混合阶段才添加改性剂、填料和发泡剂。

(2)造粒 造粒工艺仅限于使用单螺杆挤出机进行生产的情况。硬质PVC泡沫干混料的挤出造粒工艺与PVC低发泡硬质管材的混合料挤出造粒工艺相同。软质PVC泡沫干混料挤出造粒时,机筒温度:1区130℃,2区150℃,3区155℃,4区155℃;机头温度:150℃。根据不同配方和原料,适当调整温度,但要求颗粒整齐,没有发泡。造粒挤出机的螺杆转速控制在20~40r/min。

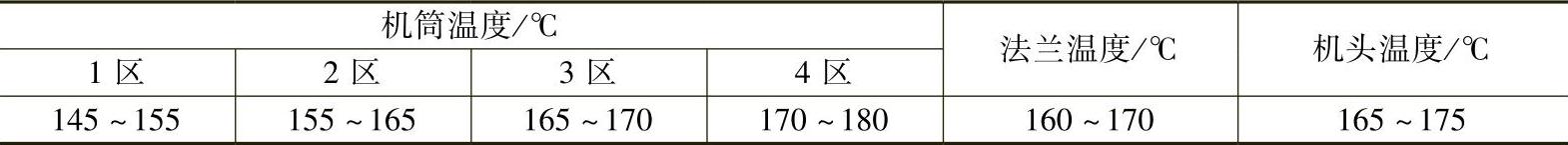

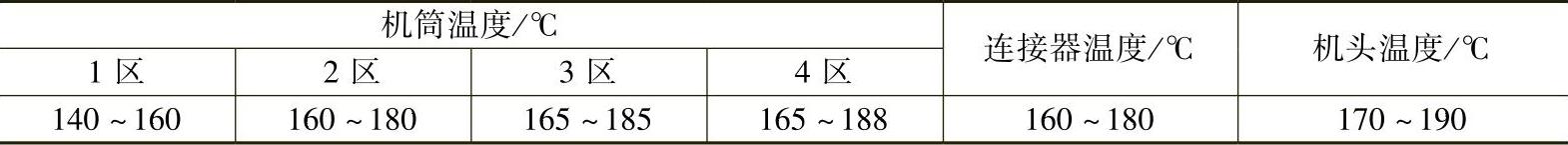

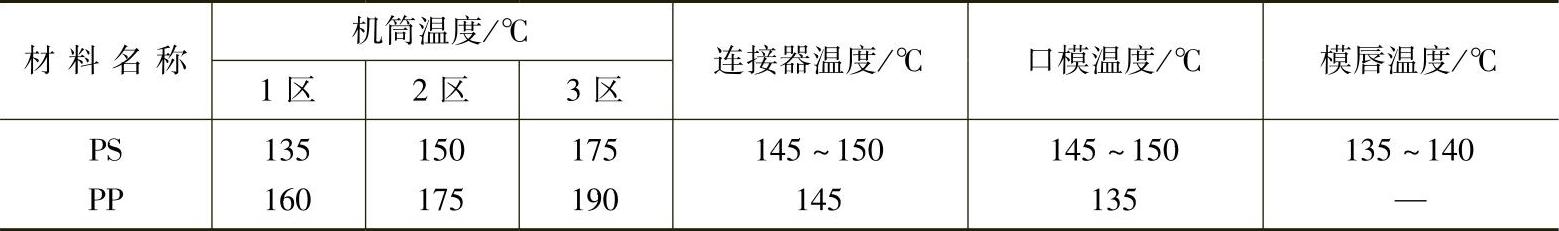

(3)挤出发泡成型 挤出发泡成型条件不能一概而论,硬质PVC低发泡异型材挤出成型温度见表9-20,硬质PVC结皮低发泡钢塑复合异型材挤出成型温度见表9-21,PS、PP低发泡挤出成型温度见表9-22。

表9-20 硬质PVC低发泡异型材挤出成型温度

表9-21 硬质PVC结皮低发泡钢塑复合异型材挤出成型温度

注:配方组成:PVC100,AC发泡剂0.1~0.5,改性剂8~10,稳定剂5~8,填料≤10,润滑剂、着色剂适量。

表9-22 PS、PP低发泡挤出成型温度

PVC低发泡异型材挤出过程中,树脂及各种助剂在挤出机中受热、受剪切力的作用而分散、熔化,形成均匀的弹性熔体。发泡剂在160℃开始分解放出气体,但由于挤出机内部形成的高压作用,气体在树脂中形成无数微小的气核,含有大量气核的熔体被挤出机压缩推进机头形成异型材熔体型坯,当含有大量气核的熔体离开挤出机后,挤出机所形成的高压突然丧失,外部压力降低,熔体内部的气核膨胀形成气孔,带有无数气孔的PVC熔体型坯被冷却定型下来就形成了发泡异型材。根据不同配方,适当调节温度,使制品发泡均匀,表面光洁。

发泡体挤出时,机头内需要保持足够的压力,迫使物料在离开口模后发泡,这样才能得到良好的制品。螺杆转速与挤出压力成正比,提高螺杆转速对挤出发泡是有利的。在提高螺杆转速的同时,要兼顾与冷却系统的匹配,并避免造成明显的流动缺陷。对双螺杆挤出机而言,螺杆转速控制在5~10r/min,异型材牵引速度控制在1.0~2.5m/min比较合适。

(4)冷却定型 冷却定型水温控制在18~25℃,真空压力为0.05~0.07MPa。挤出速度与牵引速度基本相同或挤出速度略小于牵引速度,使型坯充满定型模。

(5)切断和收集 低发泡制品切断装置和收集装置和一般制品生产线相同。

(6)表面处理PVC低发泡制品的表面处理是十分必要的,目前虽然有一次直接挤出表面有木纹的制品,但技术还不成熟,还满足不了使用要求。为了适应各种使用要求。该类制品的表面处理主要采取印刷、喷涂和贴膜三种方法。使低发泡制品不仅有木材的物理性能,还有天然木材的外表,达到仿木效果。

3.生产工艺参数控制

(1)温度控制 主要控制混料温度、挤出温度和冷却水温度。(https://www.xing528.com)

1)混料温度。对硬质PVC低发泡异型材而言,在混料过程中,热混温度一般控制在125℃左右。如果温度过高,会导致PVC分解,影响生产;如果温度过低,会使物料发“生”,生产时物料不易塑化,导致制品性能下降。冷混温度应控制在40℃以下,放料温度过高,混合料在放置过程中不能迅速散热,易吸收空气中的水分而受潮泛黄。混合好的物料要在室温、密闭条件下放置48h以上,使其进一步熟化,提高混合料的流动性和塑化性能。在控制混料温度的同时,还应当注意控制混料时间。在混料温度相同的情况下,如果混料时间不够长,也会影响物料的预塑化。

2)挤出温度。挤出温度对气泡结构和发泡制品密度及表面性质有重要影响。而挤出温度又受PVC的K值、配方组成和挤出过程中作用在物料上的剪切力的影响。挤出温度过高会引起物料发泡过大,无强度,甚至根本无法成型,导致物料分解,造成模具糊料;挤出温度过低,又往往会塑化不良,熔体粘度较高,只能形成不完全发泡结构。

机筒温度一般要充分保证物料在发泡之前塑化,加料段温度不可过高。单螺杆挤出机没有排气装置,如果温度过高,不仅会导致发泡剂提前发泡分解,还会导致物料架桥,下料不顺,故要求温度稍低一些,一般设定在145℃左右,压缩段、熔融段温度应逐渐增高。

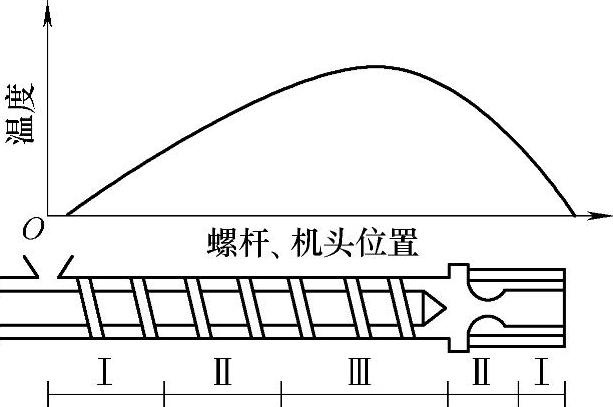

法兰段的温度和机头温度决定制品的密度、产品的力学性能以及外观。法兰和机头温度过高时,会造成泡孔破裂、表面粗糙、强度偏低、机头糊料、表面不结皮甚至根本不能成型;温度偏低时,易出现表面不平、塑化不良。为使主机产生一定的压力,使发泡均匀,要求机头温度应稍低于机筒末段的温度。机头的温度应均匀一致,否则容易造成壁厚不均、型材弯曲。挤出温度的一般控制原则是在机筒内约3/4长的螺杆处有一个温度最高的值,此后逐渐下降,如图9-32所示。

图9-32 挤出温度控制示意图

挤出机各段温度控制不合理,会影响异型材的外观质量,不同挤出温度对硬质PVC低发泡异型材外观质量的影响见表9-23。

表9-23 不同挤出温度对硬质PVC低发泡异型材外观质量的影响

从机头挤出的熔融物料有时会产生断续的脉冲现象,这是因为熔融温度过高会导致气体过早产生,由此产生的压力把熔融物料从机头挤出。熔融温度过高或过低都会使挤出物表面粗糙,所以温度控制是发泡制品成型优劣的关键因素。有时在挤出机内没有完全分解的发泡剂从机头出来后会继续分解,因此为了得到较好的制品,将口模出口处的熔体温度准确地控制在适于常压发泡的温度是相当关键的。

挤出发泡体的泡孔结构主要受熔体压力和温度的影响。因此热传导、温度、口模形式是挤出控制的关键。口模温度低,熔融粘度和压力增大,能阻止口模中不希望产生的发泡,只有在发泡腔或离开口模后,由于压力降低,PVC熔体方能发泡。发泡速度较快时得到的是较薄的皮层,推迟发泡时间就可以得到较厚的皮层,改变配方组分和改进挤出工艺也能改变皮层厚度。

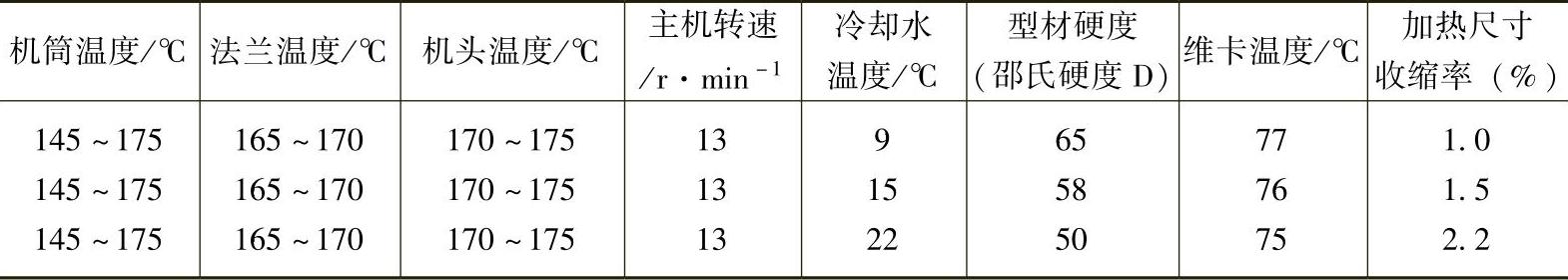

3)冷却水温度。普通PVC异型材的冷却水温度低于15℃。而低发泡异型材由于表面结皮,使其内部热量不易散发,一般设定在15℃左右。水温过高,会使型材冷却不够,表面温度高,硬度低,牵引时会被压得凸凹不平。另外,硬质PVC低发泡异型材为达到发泡层表面结皮的目的,在口模的外面加一冷却水套,通入冷却水后,使表面骤冷,型材表面就会结皮,增加了型材的表面硬度和强度。冷却水套水流量的大小会影响型材的表面质量,水流量太小、水温高,会使型材表面太软、不结皮,有时会出现不规则的翻皮现象;水流量太大、水温低,有时也会导致型材表面出现收缩痕。在相同的条件下,冷却水温度对PVC低发泡异型材质量的影响见表9-24。

表9-24 冷却水温度对PVC低发泡异型材质量的影响

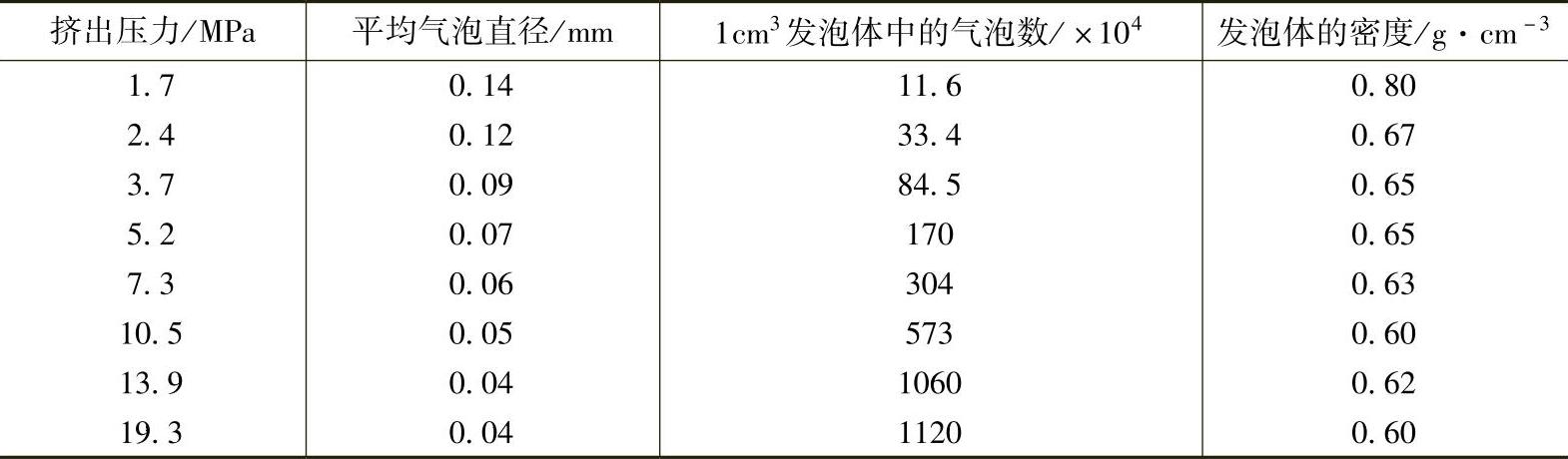

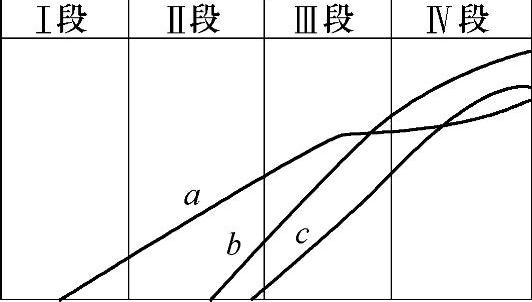

(2)压力控制 一般气泡的大小和发泡体的密度随挤出压力增大而变小(表9-25),而气泡数随挤出压力增大而增多。发泡的过程是粘度上升和熔体扩张,发泡剂的气体压力和大气压力共同作用的过程。由于泡沫体比压实的物料流动性差,又要求制品有密实的外表,故只有在熔体离开型腔后才能发泡。因此,必须在挤出机与型腔中维持足够高的压力,使发泡剂不断溶解在发泡熔体中。提高螺杆转速,挤出压力增大;降低机头和口模温度,熔体粘度增大,挤出压力也会增长。一旦含发泡剂的熔体离开机头,熔体压力急剧下降,导致溶解在熔体中的超饱和气体气液两相分离,气体立即形成大量气泡。为形成尽可能多的气泡,需要成核剂均匀分布在熔体中。低发泡挤出过程中温度-压力-气体膨胀曲线如图9-33所示。

表9-25 挤出压力对发泡状态的影响

注:发泡剂为偶氮二甲酰胺,加入量为0.75%(质量分数);挤出温度180℃;挤出机内滞留时间8min;模具长为21mm,直径为10.2mm,导入角90°。

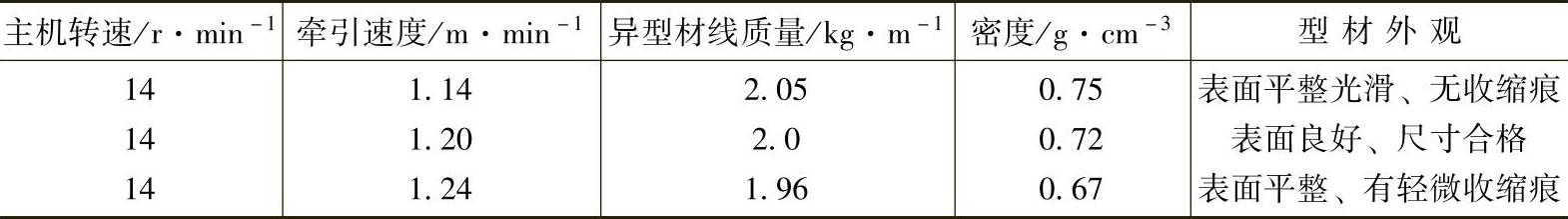

(3)主机转速和牵引速度控制 挤出速度的大小与材料的种类、制品的密度和形状尺寸关系密切,同时还受冷却定型装置能力的限制。开始时一般将挤出速度控制在2~6m/min。正式操作时的挤出速度因螺杆直径大小而异。一般当螺杆直径为65mm,制品截面积为2~6cm2时,挤出速度为6~12m/min,这时产量可达45~80kg/h。

开机时,主机螺杆要先慢速起动,以免挤出机内压力太大,损伤设备。当物料挤出机头后,视压力的大小逐渐加快螺杆转速。但在相同的工艺条件下,主机转速不可过高,否则会使制品密度过大,牵引机拉不动型材,导致定型套堵塞;主机转速过低又会导致型材表面不平、尺寸过小,而无法使用。

硬质PVC低发泡异型材生产线上牵引机的牵引压力一般为0.1MPa。调试时牵引速度一般固定,通过调节主机转速来调整异型材的饱满程度。在相同的工艺条件下,牵引速度太快会导致型材壁厚变薄,型材尺寸变小;牵引速度太慢,往往造成堵料,生产效率不高。在相同的条件下,牵引速度对硬质PVC低发泡异型材的影响见表9-26。

图9-33 低发泡挤出过程中温度-压力-气体膨胀曲线

a—挤出过程中原料温度 b—挤出过程中原料内的压力 c—发泡气体压力

表9-26 牵引速度对硬质PVC低发泡异型材的影响

在实际生产过程中,因受螺杆形式、材料配方等因素的影响,只能在具体操作中逐渐积累经验,以寻求最佳操作条件。

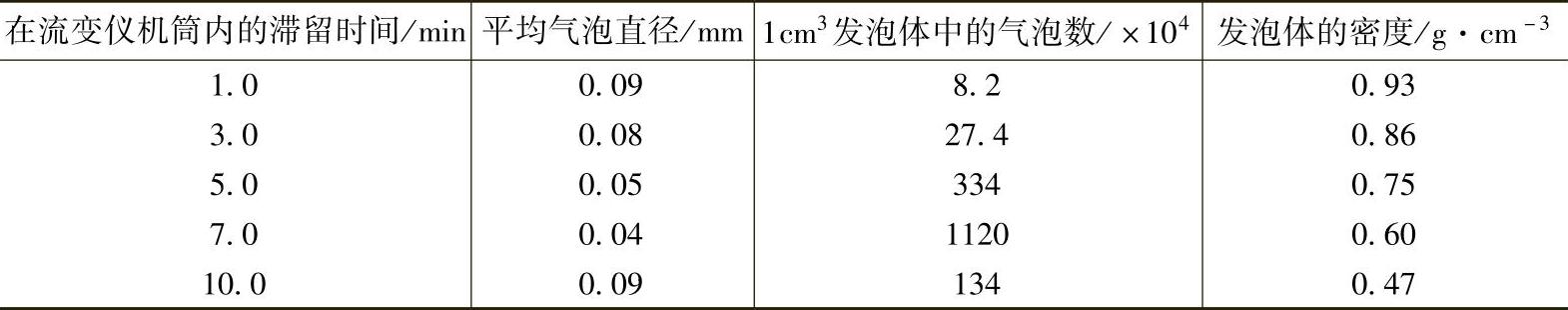

(4)滞留时间控制 物料在挤出机机筒和口模内滞留的时间受体系物料性能和送料速度的影响。停留时间太短,发泡剂分解不够,最终制品的密度较大;滞留时间太长,发泡剂在机筒内分解过多,而在口模处能继续分解的发泡剂减少,导致发泡体密度增加。挤出滞留时间对发泡状态的影响见表9-27。

表9-27 挤出滞留时间对发泡状态的影响

注:发泡剂为偶氮二甲酰胺,加入量0.75%(质量分数);挤出温度为180℃;挤出压力为19MPa;挤出机内滞留时间8min;模具长21mm,直径为10.2mm,导入角90°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。