低发泡异型材挤出成型设备主要包括混合设备、挤出机、机头口模、定径套及冷却、牵引、切割和收集等装置。由于低发泡异型材挤出成型技术复杂,对设备模具方面的要求也高,为了保证对挤出发泡工艺的严格控制,首先应保证设备模具在技术上的基本要求。

1.混合设备

生产PVC低发泡干混料的混合设备和生产普通PVC干混料的混合设备基本一样,但混合工艺和不发泡PVC干混料有所区别,具体详见本章9.5.4节。

2.挤出机

生产PVC低发泡挤出制品既可以用单螺杆挤出机,也可以用双螺杆挤出机,要根据具体的制品和企业本身的条件来决定。通常对挤出发泡成型用的挤出机的基本要求如下:

1)挤出机传动系统动力要足够,和相应的挤出量相匹配。

2)挤出机螺杆长径比要足够大,能建立较高的稳定的挤出压力。

3)挤出机必须能产生足够的熔体压力,以防止提前发泡。

4)挤出机螺杆混合塑化性能要求较高,以保证树脂和各种助剂混合均匀,塑化良好。

5)挤出系统要耐磨,耐腐蚀。

6)挤出机的温度控制系统精度要高于普通挤出机。

7)挤出机的传动要稳定,转速波动要小于普通挤出机。

(1)挤出PVC低发泡制品的单螺杆挤出机 单螺杆挤出机在挤出断面较小的异型材方面有其独到的用处。针对发泡挤出的特殊性,在选用单螺杆挤出机时,对于物料的剪切速率不能过高,即螺杆转速应较低。这样可以保证螺杆吃料稳定,输送段输送稳定,挤出波动小。所以螺杆转速应比普通硬质PVC制品的挤出机低20%左右。螺杆型式为渐变型,一般长径比为24~30,不能低于22,为抑制发热,压缩比为2∶1~3∶1,高阻力机头螺杆压缩比偏大,低阻力机头偏小,以保证能形成较高的挤出压力,保持熔体压力的稳定。对于挤出发泡制品来说,挤出系统有较小的波动,就会引起模口压力的较大变化,从而造成挤出过程的不稳定,无法生产出合格的产品。

(2)挤出PVC低发泡制品的双螺杆挤出机 啮合异向双螺杆挤出机可用于加工含有发泡剂的PVC干混料挤出低发泡制品,而且加工性能要优于单螺杆挤出机。虽然啮合异向平行双螺杆挤出机和啮合异向锥形双螺杆挤出机都可用于挤出PVC低发泡制品,但是这两种双螺杆挤出机对PVC低发泡制品的适用范围有所不同。在小直径下,锥形双螺杆挤出机有价格优势,如挤出量在50kg/h以下,最好采用锥形双螺杆挤出机;而挤出量在50~200kg/h之间,既可以选用锥形双螺杆挤出机,也可以选用平行双螺杆挤出机;挤出量超过200kg/h时,则应选用平行双螺杆挤出机。上述结论,目前有很多例子可以充分证明,如大连实德等生产大中型PVC低发泡板材、型材的引进生产线,都采用了啮合异向平行双螺杆挤出机。目前欧洲著名的挤出机制造厂,如Cincinatte Milaclon公司、Krauss Maffei公司、Bat-tefeld公司等都按这个配制原则,为用户配PVC低发泡生产线。

3.机头

在低发泡异型材挤出中,机头的结构形式非常重要,因为机头压力是影响制品质量的一个主要因素。一般要求是根据所加工异型材的形状,机头的定型段能调整机头的压力。为适应发泡异型材生产工艺特性要求,发泡异型材挤出机机头有以下几种结构类型:

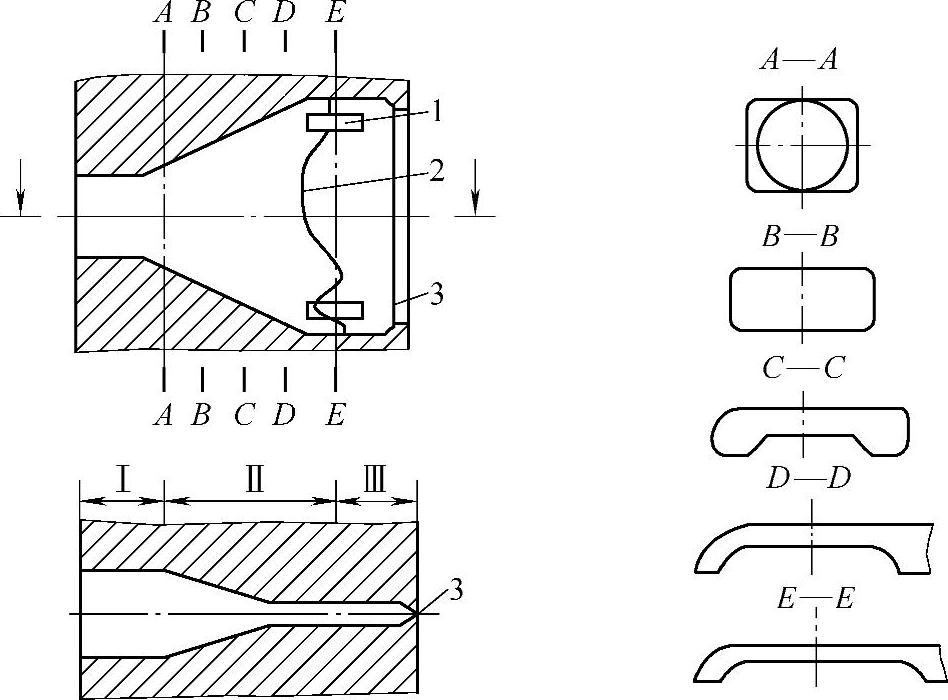

(1)高阻力实心异型材机头 这种机头特别适用于横截面积小的异型材,如图9-27所示。与致密同类型异型材机头相比,在其模套内圈出口处有一短(1~2mm)而窄(约为流道高度的10%)的阻流区,用以大大降低在出口区的熔体压力,以利于发泡。

图9-27 高阻力实心异型材机头

I—供料区 Ⅱ—过渡区 Ⅲ—口模成型区

1—导向槽 2—变化的口模成型段长度 3—阻力区

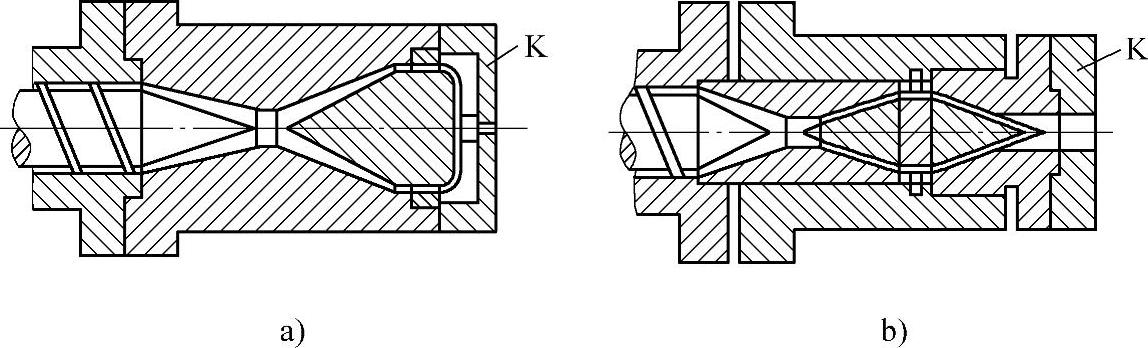

(2)带芯棒的板式机头 带芯棒的板式机头结构如图9-28所示,这种机头类似于一般异型材机头,适用于截面壁厚和宽厚比都不是很大,发泡倍率适中的制品的生产。机头内的芯棒用于建立必要的压力,通过更换口模板,可用同一机头生产几种类型的发泡异型材。图9-28a为凸圆形芯棒,用于生产具有较大宽/厚比值的制品,图9-28b为圆锥形芯棒,用于生产小宽/厚比值的制品。(https://www.xing528.com)

图9-28 带芯棒的板式机头

K—口模板

(3)中空发泡异型材机头 中空发泡异型材机头与一般异型材机头的结构并无两样,只是在一些细节上略有差别,例如,①在口模中设有一阻力区;②口模成型段较短,一般L=(5~10)H(H为异型材截面扁形部分厚度);③芯模支承区与口模间隙之间的压缩比较大,一般为10~15。

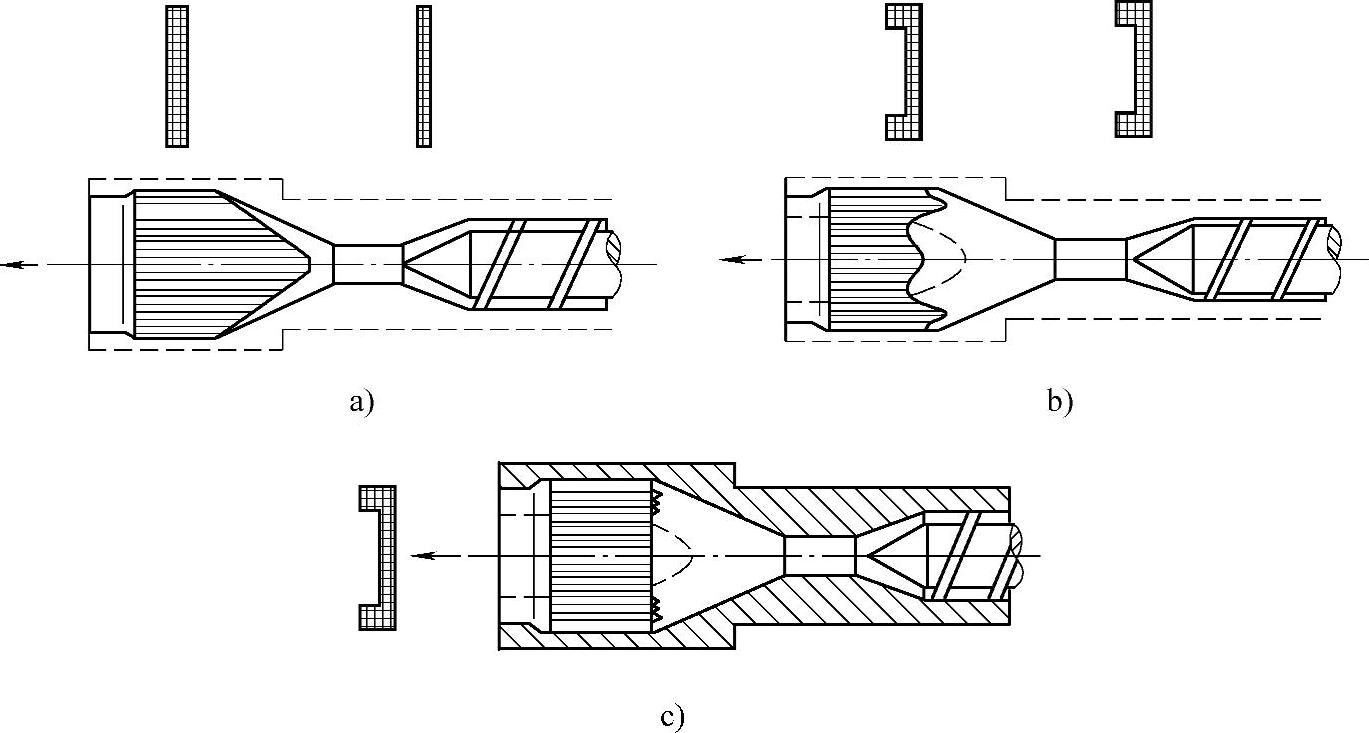

(4)栅格分流棱机头 如图9-29所示,这种机头特别适用于生产具有大的截面积、大的壁厚,且厚度沿宽度方向分布不均的发泡异型材。机头内的隔板用于产生流动阻力,建立较高的压力,同时减少流道截面积。由栅格阻流板形成的各独立料流在口模中汇集并熔合,栅格阻流板能影响熔体的流动分布,改变某些选定区域中发泡异型材的密度。

图9-29 栅格分流棱机头

a)单棱型 b)多棱型 c)栅格型

除了上述几种低发泡异型材机头外,还有发泡共挤出机头及结构泡沫挤出机头等。在设计发泡异型材机头时必须使流道向口模方向连续变窄,避免流道截面扩大和存在滞料区。与一般异型材机头设计一样,熔体流动可借助口模板的形状、口模成型段高度和长度以及栅格阻流板来调整。

4.定型冷却装置

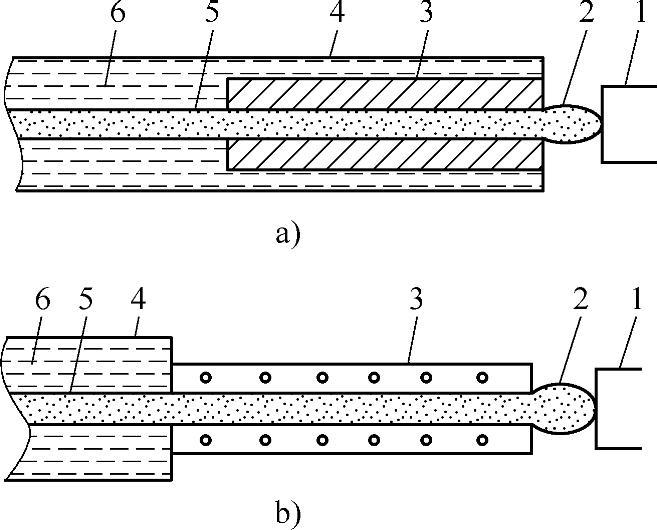

定型装置和冷却装置与生产硬质PVC低发泡管材所用的设备相似。定型尺寸一般比制品的最终截面尺寸放大约1%左右。定型装置设置在离口模25~300mm处,随制品形状和牵引速度而变化,如图9-30所示,定型模安装在冷却水槽中(图9-30a)或水槽前面(图9-30b)。也可以采用真空定型水槽的方法,以防止成型收缩,并制得高精度制品。

图9-30 低发泡挤出的冷却定型装置示意图

a)定型模安装在水槽中 b)定型模安装在水槽前面

1—口模 2—挤出物 3—定型模 4—冷却水槽 5—异型材 6—冷却水

由于发泡制品热导率较低,定型模应适当长一些,为250~350mm左右。材料选用热传导性能优良的铜或铝合金。一般做成上下对半开,这样操作会方便些。冷却水槽的长度为3~8m。对于壁厚不均匀的制品,可在冷却水槽中安装一些喷水器,加强壁厚处的冷却,以免制品因冷却不均而发生变形。真空水槽可为PVC低发泡型材的定型提供满意的效果。因壁面和定型模接触更紧密,可以保证外形尺寸的精度,同时真空可阻止尚未固化的泡沫塌陷。

5.牵引装置

挤出低发泡异型材所用的牵引装置与挤出密实型材和管材所用的装置相同。由于异型材形状复杂,有效面积上摩擦阻力大,要求牵引机拉力也较大。故硬质PVC低发泡异型材多选用与异型材接触面积大、牵引力也较大的履带式牵引机。但需注意,履带的拉伸力不应过高,因为发泡半成品的压缩强度相当低。对于特定形状的异型材需要采用特殊的衬垫。

6.切割、堆放装置

PVC低发泡异型材的切割方法和其他硬质PVC制品完全一样,根据制品要求,可以用锯片切割,也可以用砂轮片切割,有些制品也可以用铡刀切断。在堆放时要特别注意的是,应尽量将储存的产品放直,并需要在低温下储存,如果放置时间过久,温度过高会产生变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。