低发泡异型材原料是在普通异型材原料中加入一定量的发泡剂。对于不同的低发泡制品,需采用不同的树脂以及不同的发泡剂等助剂,因此原料组成也稍有不同。

1.原材料选择

(1)树脂的选择 低发泡挤出成型所用的树脂主要有硬质PVC、PS、HIPS、HDPE、PP、ABS等。生产PVC低发泡异型材,不仅要求树脂能均匀地塑化成型,而且要求PVC树脂在熔融状态时适合发泡剂发泡,气泡能够均匀地分散在熔体中,泡孔不被挤破。K值为58~68的PVC树脂都可用来制造硬质发泡体,而K值在69~77的悬浮PVC树脂适于制造软质发泡体。一般,悬浮法、乳液法和本体法聚合的PVC树脂都是发泡制品可用的原料,而悬浮法和本体法聚合的PVC树脂最好。PVC共聚物和接枝聚合物(粒状高聚物)也有很好的加工性能,但是因为价格高很少被使用。

(2)发泡剂的选择 塑料发泡剂的种类很多,低发泡异型材所用的发泡剂有物理发泡剂和化学发泡剂两大类。

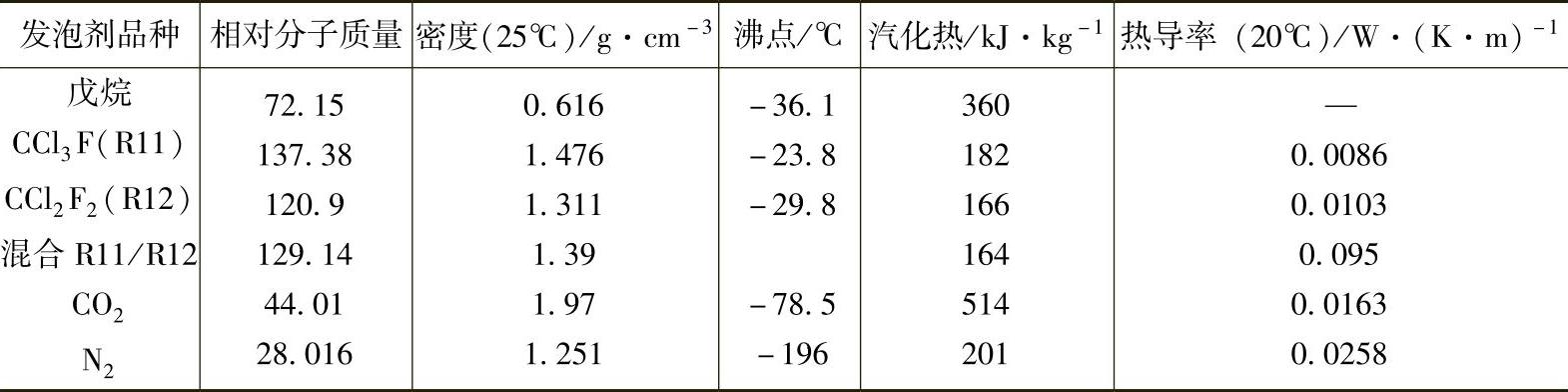

1)物理发泡剂。物理发泡剂包括脂肪族碳氢化合物(戊烷、己烷、癸烷等)、含氯碳氢化合物(一氯甲烷、三氯乙烷等)、氯-氟碳化物(三氯一氟甲烷、二氯二氟甲烷等)、CO2、N2等气体和空气。常见的物理发泡剂的性能见表9-14。

表9-14 常见的物理发泡剂的性能

物理发泡剂常用于管形薄膜、型材和片材的挤出发泡成型,可获得密度小于固体原料密度5%的泡沫。在PVC泡沫挤出中,用R11或R11/R12混合物发泡剂还具有阻燃性和无毒的特点,并与高聚物熔体有较好的亲和性。为获得尽可能好的分子结构,物理发泡剂通常和成核剂(泡孔调节剂)一起使用,最常见的是NaHCO3与柠檬酸混合,产生水、CO2和柠檬酸盐,发泡剂扩散到均匀分布的泡孔中。

2)化学发泡剂。化学发泡剂为无机或有机化合物,在热的作用下分解可释放出CO2、N2或NH3等气体,这个分解过程通常是放热和不可逆的。化学发泡的特点是发泡程度有限(<70%),可获得高密度和中密度泡沫(即所谓的结构泡沫,而非轻质泡沫)。如果采用化学发泡剂可使用常规挤出机,而物理发泡剂只能在特殊的直接加气挤出机上通过压力注入熔体中。PVC低发泡制品挤出成型多采用化学发泡剂。发泡剂与PVC树脂混合均匀后,在树脂熔融塑化的同时发泡剂分解放出气体,并使制品成微孔结构,从而可以制备具有不同性质和用途的PVC低发泡制品。

理想的化学发泡剂应具有下列各种性能:发泡剂分解温度范围比较窄且稳定;分解速度快而且可控制;单位质量的发气量要大,且分解气体无燃烧性、腐蚀性和毒性;分解残余物无色、无嗅、无毒,对原料性能无影响;价格低廉,具有储存稳定性;发泡剂分解时生热不大;发泡剂及其残余物与PVC等塑料熔体具有良好的相容性。

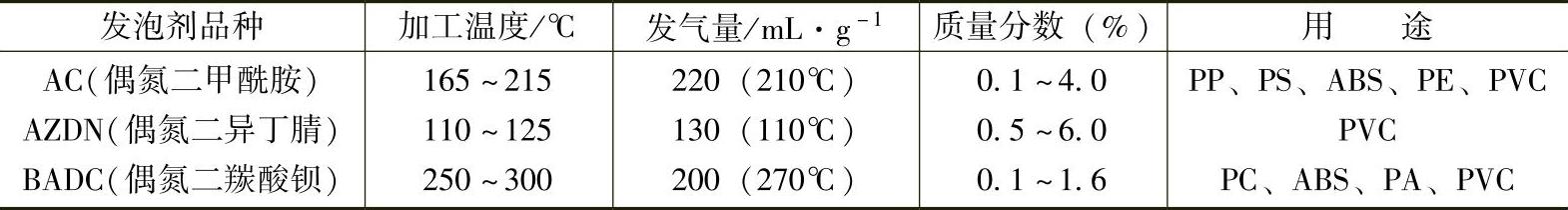

虽然化学发泡剂的种类很多,但完全符合上述性能要求的则几乎没有。目前低发泡制品工业生产中最广泛采用的是偶氮二甲酰胺(AC发泡剂),这种发泡剂与树脂及其他助剂混合后供给挤出机,在机筒内被加热,当达到或超过其临界温度时分解,释放出气体,起到发泡作用。在偶氮化合物中,AC发泡剂是最常用和最重要的化学发泡剂,常用作发泡剂的偶氮化合物见表9-15。

表9-15 常用作发泡剂的偶氮化合物

(3)发泡调节剂的选择 发泡调节剂也叫发泡助剂,生产PVC发泡制品时常常因发泡剂的分解温度较高,不能与树脂的熔融温度或增塑剂的凝胶温度相适应,故需添加发泡助剂(俗称促进剂),以降低发泡剂的分解温度。对常用的发泡剂如偶氮二甲酰胺(AC发泡剂)来说,若与硬脂酸铅、硬脂酸镉、硬脂酸锌等化合物并用,会促进偶氮二甲酰胺分解。由于均聚PVC的伸长率较低,不可能得到密度低于1.0g/cm3的发泡制品。可通过加入发泡改性剂(如丙烯酸聚合物、苯乙烯聚合物),使发泡体密度低于1.0g/cm3。改性剂还可提高熔体在型腔中的流动性、冲击强度和表面性质。

(4)稳定剂的选择 在选择稳定剂时应优先选择使制品加工性能好、耐候性好、对人体无害的稳定剂,同时还应注意其对发泡剂分解温度的影响。常用于加工PVC低发泡干混料的稳定剂有铅盐类稳定剂、有机锡类稳定剂和金属皂类稳定剂。目前,铅系稳定剂应用较广泛,因为它们价格低廉、易于加工,适用于型材、板材、管材和片材等。当熔体温度稳定性和制品透明性要求很严格时,采用有机锡稳定剂和钡/镉稳定体系,其他一些物质也具有稳定效果,如共稳定剂、螯合物、紫外线吸收剂和抗氧剂等。共稳定剂的主要品种是环氧化合物,其中对人体健康无害的典型代表是环氧大豆油。因为几乎所有稳定剂都含有金属,环氧化合物与其发生协同作用,可以提高光稳定性。另外,环氧化合物还用作加工助剂来降低制品的表面粗糙度。烷基和腈基亚磷酸盐用作螯合物,可降低由于HCl的脱出而产生的金属氧化物的活性,从而提高光、热稳定性。紫外线吸收剂能将对PVC有害的高能紫外线转化为热能,从而提高制品的光稳定性。苯酚和有机硫化物主要用作抗氧剂,它们通过吸收由于氧化而产生的射线,从而缓解PVC的热氧化分解。

(5)润滑剂的选择 使用润滑剂的目的是使PVC低发泡异型材的挤出过程更容易。实践证明,含发泡剂的PVC熔体的粘度对剪切速率的敏感性比不含发泡剂的PVC熔体大一些。在相同的温度和剪切条件下,含有发泡剂的PVC熔体粘度比不含发泡剂的PVC熔体小。其原因是气体分子在PVC分子间起了隔离、润滑的作用,因此PVC低发泡制品的润滑性和PVC不发泡制品有所不同。在PVC低发泡挤出成型过程中,熔体应平滑地流过型腔,以形成光滑、不易破裂的表面。润滑剂对型腔表面粗糙度、发泡气体的混合与分布都有影响,从而影响PVC发泡体的泡孔。通常在PVC配方中使用的金属皂类、饱和烃类、脂肪酸及其脂类润滑剂,在PVC低发泡制品的挤出配方中往往需要同时存在。(https://www.xing528.com)

润滑体系的内、外润滑平衡对于发泡是很重要的,如外润滑过度,则会引起发泡剂分解出的气体不能被PVC熔体捕集,形成的泡孔不均而且密度增大。选择润滑剂时,还应考虑配方中的其他组分,特别是稳定体系的性能。

(6)改性剂的选择 物料在发泡过程中,发泡剂在聚合物熔体中放出气体所形成的气泡,存在着体积小的泡孔向体积大的泡孔扩散的趋势。另外,气泡的大小和数量与聚合物的熔体强度有关,强度太低,气体扩散到熔体表面后逸出的机会多,大、小气泡将相互合并形成更大的气泡,直至破裂。熔体强度过高,气体膨胀的压力不足时,会使气泡变小,形状也不规整。为了提高混合料的熔体强度,改善熔体流动性和发泡成型特性,对于PVC异型材必须添加少量ACR加工改性剂与PVC进行共混。加工改性剂ACR不仅可以提高塑化速度,缩短塑化时间,还可提高熔体强度,抑制过大泡孔的形成,改善泡孔结构。国内硬质PVC发泡制品中ACR用量为5~8质量份。

MBS对PVC低发泡体系也具有较好的成型加工性,能改善发泡体气泡外壁的柔软性和熔体的粘弹性,一般用量为8质量份左右。另外还可采用聚2-甲基苯乙烯(M-80)加工改性剂和ABS等。

(7)填料 填料的加入可大大降低制品的成本,改善熔体的流动性,增加制品的力学性能。对于PVC低发泡制品,填料在发泡加工中起形成泡核的成核剂的作用。尽管配方中其他助剂的金属离子和颜料微粒都有一定的发泡成核作用,但数量往往不够,还必须加入一定数量的填充剂来作成核剂,以利于形成均匀的泡孔,使性能提高。这类成核剂主要有碳酸钙、二氧化钛、二氧化硅、硅酸钙、氢氧化铝、硅藻土、炭黑等。如用经活化处理的轻质碳酸钙或硅酸钙,则效果会更佳。当然,成核剂用量也不可过大,否则会使发泡体密度增大,一般应控制在10质量份以内。

(8)颜料 颜料通常加入到PVC粉末中,通过高速搅拌机将粉状颜料与物料混合均匀,用以制造彩色PVC制品。颜色是否合适主要取决于它的耐温性和迁移性。同时,对颜料更严格的要求是感光不褪色,耐候性好,特别是建筑材料,在选择颜料时必须考虑它是否与其他组分(如发泡剂、稳定剂或润滑剂)发生作用。TiO2(钛白粉)常用作白色颜料,炭黑用作黑色颜料。有木质外观的PVC制品可通过加入少量特殊颜色浓缩物制成。TiO2颜料在PVC低发泡挤出成型过程中,同时还起成核剂的作用。

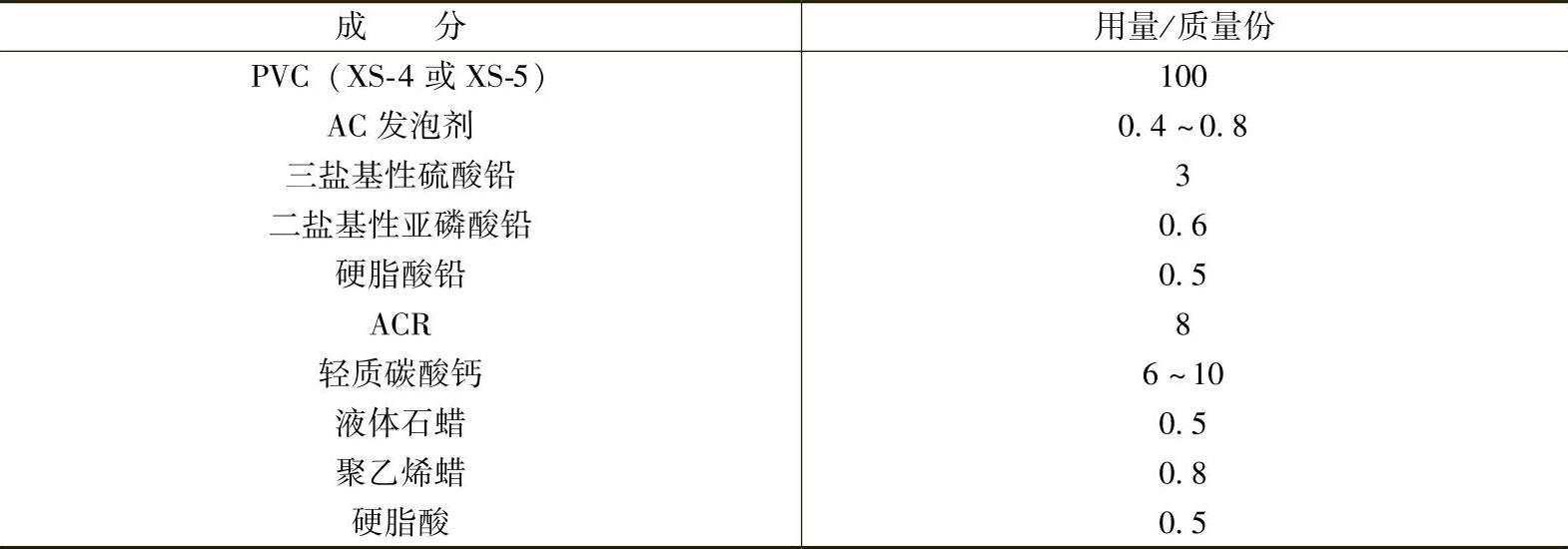

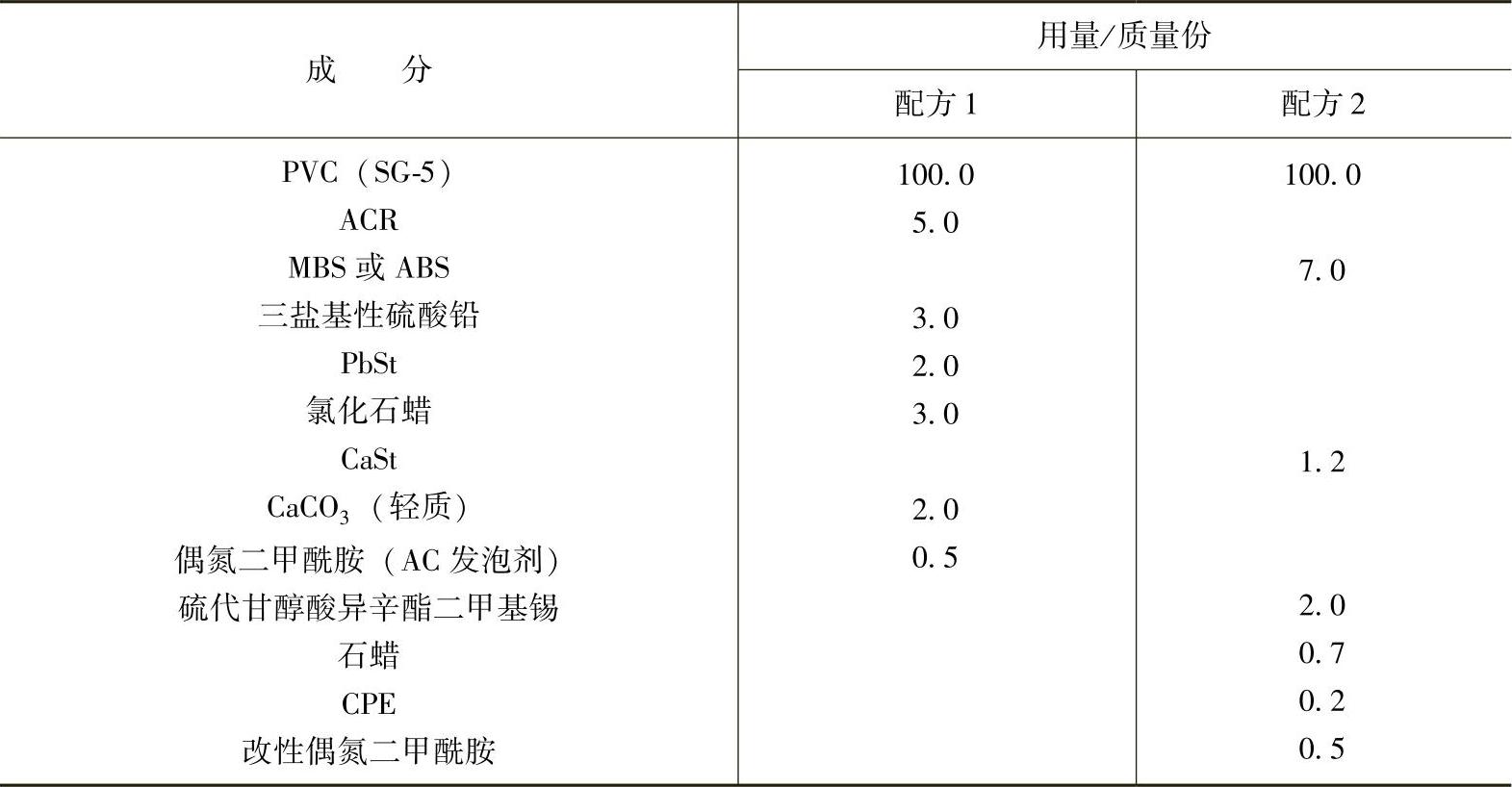

表9-16 PVC低发泡异型材典型配方

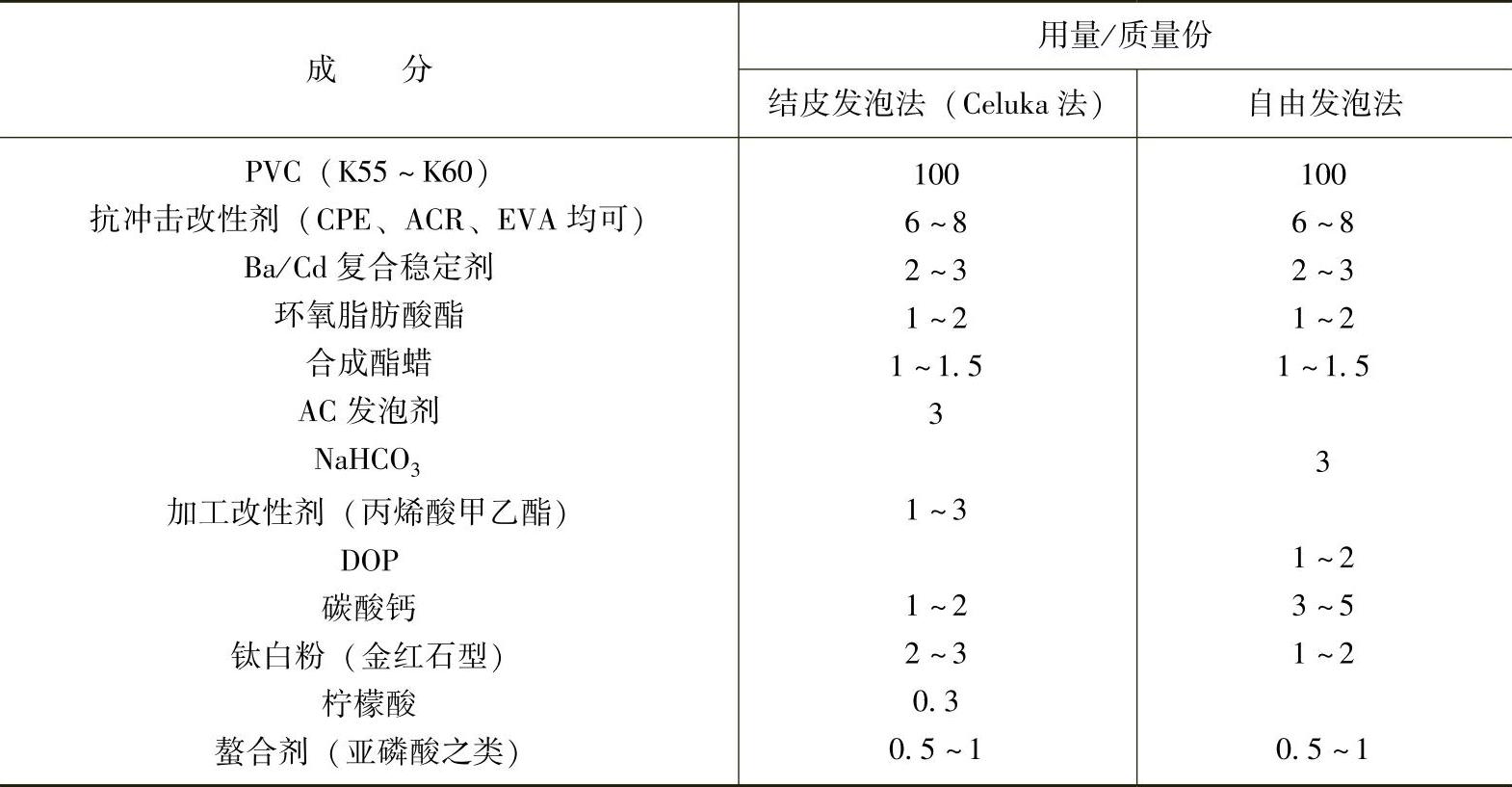

2.PVC低发泡异型材配方实例

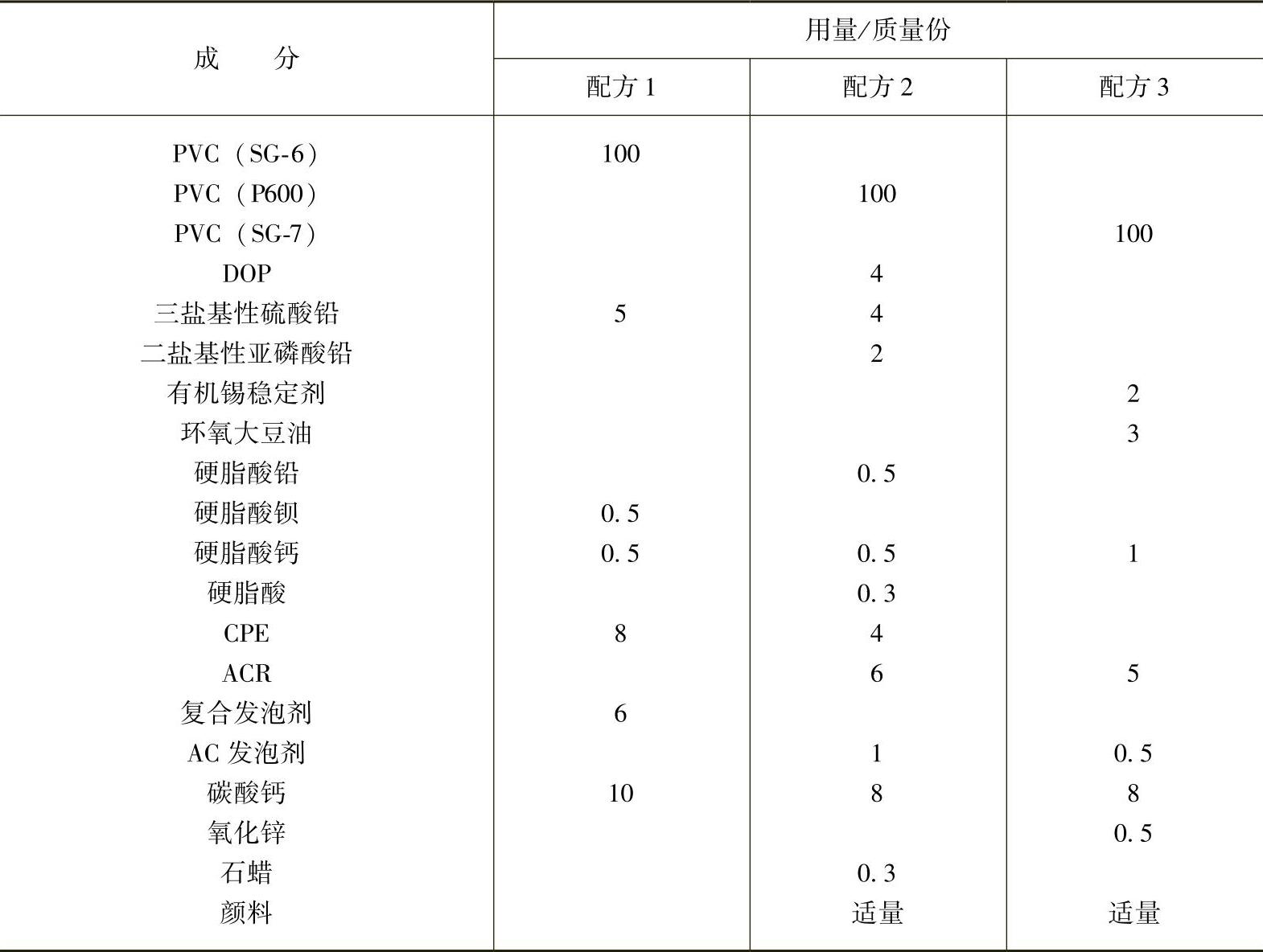

PVC低发泡制品的配方要根据发泡制品的密度要求、原材料性能以及挤出机型号、螺杆、机头参数的不同略作相应的变化。表9-16~表9-19列出了一些典型的PVC低发泡异型材的配方实例。在实际生产中,要把配方、设备、模具很好地结合起来,通过调整工艺配方来实现制品的正常生产。

表9-17 PVC低发泡门窗异型材配方

表9-18 室内用PVC低发泡异型材配方

表9-19 PVC低发泡结皮法和自由发泡法制品配方

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。