1.混合工艺

混合是塑料异型材生产过程中的重要环节。混合料的制备过程如图9-17所示,将各种原材料按配方要求经正确计算和准确称量后,加入高速热混合机内进行热混合,达到规定温度和时间后放入冷混合机内进行冷却,配制成均匀松散、不结块、易流动的粉状混合物,供下道工序中单螺杆挤出机造粒或双螺杆挤出机直接挤出成型。

图9-17 混合料的制备工艺流程

原料混合后的均匀程度对异型材的质量有着严重的影响,所以在混合过程中应控制好以下几点:

(1)加料顺序 先将PVC树脂加入,高速混合,再依次加入已称量的稳定剂、加工改性剂、抗冲击改性剂、色料、填料、润滑剂等。外润滑剂一般在热混放料前2~3min投入。

(2)混合转速 高速混合时转速为850r/min左右,低速排料时转速为150r/min左右。

(3)混合温度 高速热混合机排料温度为110~130℃,冷混合机内冷却至40℃以下出料备用。

(4)高速热混合时间 一般为5~15min,将物料升温至排料温度作为热混合过程的终点。

混合操作过程可参考硬质PVC板材的生产。

2.造粒工艺

造粒工序对于单螺杆挤出机生产异型材是必需的,而双螺杆挤出机可直接使用混合好的粉料生产。造粒可使用单螺杆挤出机、双螺杆挤出机和双辊炼塑机。单螺杆造粒机机身温度为150~170℃,双螺杆造粒机可比单螺杆造粒机低10~15℃;双辊炼塑机辊筒温度为160~180℃。

对于挤出造粒,主要控制挤出温度、螺杆转速、切刀转速和粒料冷却,使粒料不发生粘粒,颗粒尺寸均匀,塑化较好。切刀转速调整到使颗粒料长度为3~4mm,螺杆转速调整到粒料不发生粘连。

对于硬质PVC挤出造粒,造粒系统由挤出造粒机、机头与切刀以及风冷设备组成。挤出机为硬质PVC专用机型,螺杆直径为65~90mm,长径比L/D为16~18,螺杆与机筒应氮化处理。机头有2~3排料条出口,孔径为3~5mm,通过调整旋转切刀的数量和转速,将料条切成长1~3mm的颗粒。粒料经风送(风冷)至旋风分离器予以收集。表9-9为硬质PVC用ϕ90mm单螺杆挤出机挤出造粒的工艺条件。

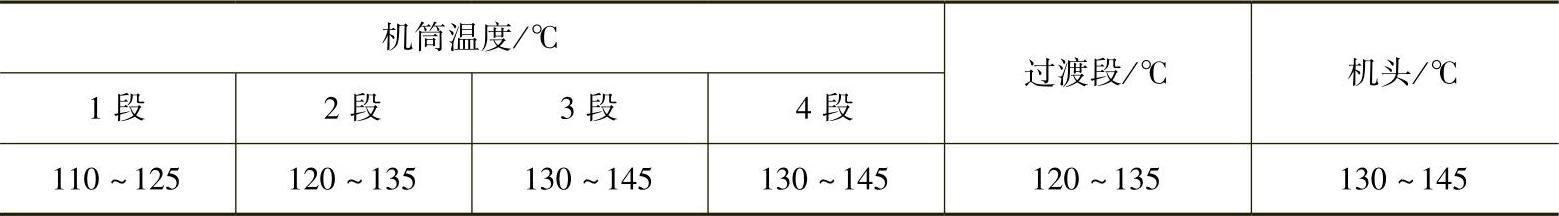

表9-9 硬质PVC单螺杆挤出机造粒工艺条件(铅盐稳定剂)

软质PVC挤出造粒时,ϕ65mm的单螺杆挤出机温度依次为140~150℃、160~170℃、150~160℃、150~160℃,螺杆转速为20~30r/min;ϕ51mm~ϕ105mm的双螺杆挤出机温度依次为130~140℃、140~145℃、150~155℃、145~155℃,螺杆转速为15~20r/min。

评价造粒质量的方法之一是将塑料颗粒在室温下浸泡在丙酮溶液中2h,若溶胀小于40%~50%,则造粒塑化良好。

3.挤出成型工艺

塑料异型材挤出成型工艺路线主要分为单螺杆挤出机成型工艺和双螺杆挤出机成型工艺。如用排气式单螺杆挤出机挤出成型,其工艺流程和双螺杆挤出工艺路线相同。

不论是采用单螺杆挤出机还是双螺杆挤出机,生产过程的第一阶段是物料的塑化,即成型物料由挤出机料斗加入到挤出机机筒内,在机筒温度和螺杆的旋转压实及混合作用下,物料由粉状或粒状固体转变成为具有一定流动性的均匀连续熔体的过程。第二阶段是挤出成型,经过塑化以后的塑料熔体移动到机筒前端,在螺杆的旋转挤压作用下经过多孔板流入机头,并按照机头中成型口模和芯模的形状成型为高温异型材型坯。生产过程的第三阶段为冷却定型,即高温型坯在挤出压力和牵引作用下,经过冷却定型模具后,形成具有一定强度、刚度和径向尺寸精度的异型材的过程。冷却定型之后的异型材再按一定长度进行切断、检验、包装,便得到生产所要求的塑料制品。

(1)单螺杆挤出成型 单螺杆挤出成型工艺适用于小批量、小规格异型材、低发泡异型材以及仿木纹等花色装饰异型材的生产。其挤出成型工艺流程如图9-18所示。

图9-18 单螺杆挤出成型工艺流程(https://www.xing528.com)

生产0.5kg/m以下的小规格异型材及产量和市场用量较小的异型材多选用单螺杆挤出成型。而当异型材截面很小,每米质量小于250g时,只能用单螺杆挤出机生产。当使用少量不同色泽的粒料与大量基色粒料混合共挤时,利用单螺杆挤出机混合能力较差的特点,也可生产有花纹的装饰性异型材。

单螺杆挤出成型工艺中,挤出机的螺杆应为渐变型,长径比L/D为18~22,压缩比为2.5~3.3,计量段长度为(4~5)D(D为螺杆直径),加料段为(5~7)D,螺杆与机筒应进行氮化处理。

若直接用粉料在单螺杆挤出机中加工异型材,则最好使用排气式单螺杆挤出机。对于要求不高的异型材,也可使用压缩比为3~4,长径比为22~24的渐变型硬质PVC加工专用单螺杆挤出机。

单螺杆挤出成型硬质PVC异型材各部温度设置见表9-10。

表9-10 单螺杆挤出成型硬质PVC异型材各部温度设置(铅盐稳定剂)

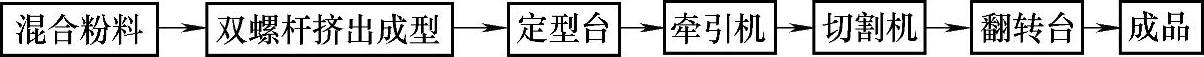

(2)双螺杆挤出成型 双螺杆挤出成型工艺可直接添加干混合粉料,无需造粒,加工费用较低,生产速率快,产量高。适于大批量主型材、大规格尺寸、截面复杂的异型材的挤出;也适于主型材的双挤出、辅助型材的四挤出及高速挤出等加工。双螺杆挤出成型的工艺流程如图9-19所示。

图9-19 双螺杆挤出成型的工艺流程

适用于双螺杆挤出成型工艺生产异型材的挤出机是异向向外旋转啮合式双螺杆挤出机,有平行双螺杆和锥形双螺杆两种类型。锥形双螺杆挤出机可在较高的机头压力下工作,更适合0.5kg/m以上异型材的高速挤出,用于窗框中空异型材生产的螺杆直径宜在50mm以上。平行双螺杆挤出机中适用于窗框挤出成型的螺杆直径宜为60~85mm。

双螺杆挤出异型材多采用单口模机头,由于受挤出速度限制,螺杆转速一般只能为10~15r/min,因而物料受到的剪切作用较管材挤出过程要小,而物料的塑化程度往往比管材挤出时的要高,以保证物料具有较好的流动性,有利于成型壁很薄的内筋和棱槽部位。为此对于双螺杆挤出机而言,温度控制要注意以下几点:

1)挤出机加料段温度要高。目的是使物料经过机筒排气段时能顺利包覆螺杆,不至于被真空泵吸走。

2)机头连接器温度要适中。温度过高,虽然物料能顺利进入模具,但会使制品形状稳定性差,收缩增加,无法保证制品的尺寸,甚至造成物料分解;温度过低,熔体粘度大,机头压力高,虽可使制品密实,形状稳定性好,但加工困难,口模膨胀严重,制品表面粗糙,设备负荷大。

3)机头和口模温度应较高,而机身温度较低。增加熔体粘度,减少熔体出模膨胀,使制品有良好的力学性能和外观。

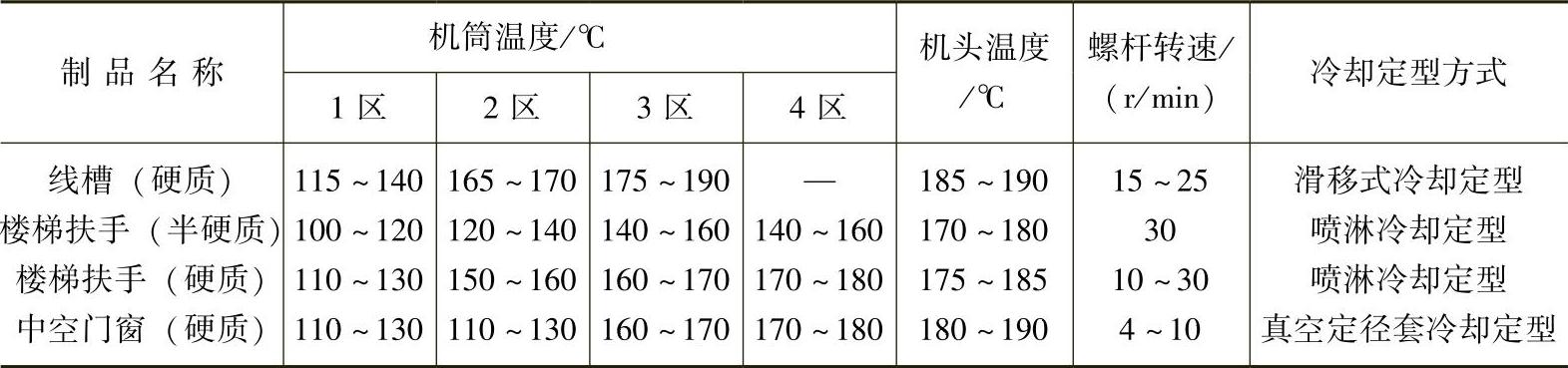

锥形双螺杆挤出机成型异型材的成型温度见表9-11。

表9-11 锥形双螺杆挤出机成型异型材的成型温度

挤出机排气段要保证管路畅通,真空度应为0.08~0.09MPa,挤出机各部位的驱动电压应稳定。

挤出成型的异型材经过冷却牵引和切割后,根据不同要求进行拼装。其中切割锯为圆片式旋转锯,切割时必须保持与异型材相同的移动速度。

4.常见PVC异型材的挤出成型工艺参数

挤出成型工艺可用于制造门窗、楼梯扶手、厨脚板、隔断、屏风、落水槽、地板条等异型材。但不同树脂、不同形状、不同组分的异型材,挤出过程和工艺参数也稍有不同,常见PVC异型材的挤出成型工艺参数见表9-12。

表9-12 常见PVC异型材的挤出成型工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。