根据成型塑料品种、截面大小及形状复杂程度的不同,异型材机头可分为孔板式机头和流线型机头两类。流线型机头包括分段式流线型机头和整体式流线型机头。

1.孔板式机头

孔板式机头由若干块钢板组成,厚度一般为5~20mm。孔板式机头的特点是结构简单、成本低、制造快、调整及安装方便、口模板容易更换,适用于小规格、小批量、多品种的异型材生产。缺点是由于流道有急剧变化,物料在机头内的流动状态不好,容易形成物料局部滞流和完全不流动的死角,引起该处物料分解。分解产物会严重影响制品质量,故连续操作时间短,特别是热敏性塑料,如硬质PVC等,则不宜采用这种机头。因此,孔板式机头多用于聚烯烃、软质PVC制品的成型。

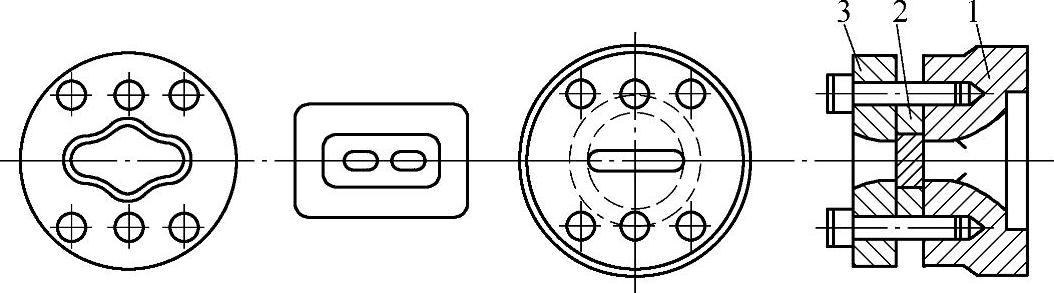

图9-7所示为典型的孔板式机头。图中口模板是成型零件,更换口模板便可得到不同形状的制品。机颈座是过渡部分,它的内孔尺寸由挤出机的内径逐渐过渡到与口模板成型部分孔径接近的尺寸,并比该孔稍大。由于在口模板入口侧面形成若干平面死点,设计时应尽量减少这种平面,以减少物料分解的可能性。

图9-7 典型的孔板式机头

1—夹板 2—口模板 3—机颈座

2.流线型机头

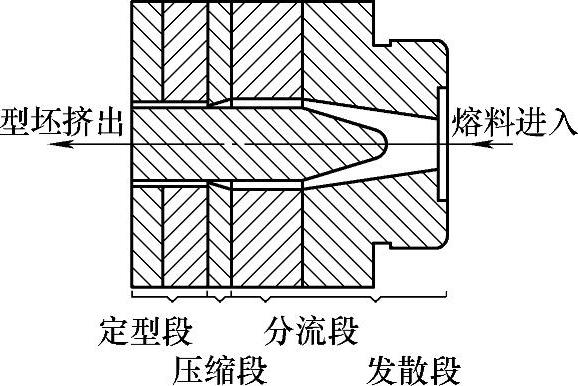

在流线型机头中,由螺杆出口的圆形过渡到近似制品外形的流道是缓慢变化的。当制品尺寸比挤出机出口尺寸小时,机头流道比较简单,它由流道逐渐变化的过渡段和直接成型制品的口模(流道尺寸不变的平直部分)所组成。当制品尺寸比挤出机出口处尺寸大时,流道由流入部分(发散段)、过渡部分(分流段、压缩段)和口模(定型段)三部分组成,如图9-8所示,流入部分的流道尺寸逐步扩大,然后再到过渡部分进行压缩,将机头的圆形截面逐步转变成口模的断面形状,这种转变应当均匀而缓慢地进行,熔融物料逐渐被加速,在整个流道断面上各部位的平均流速应基本相等,防止流道内有任何死角和流速滞缓部分,避免造成物料过热分解。

(https://www.xing528.com)

(https://www.xing528.com)

图9-8 口模的结构原理

口模成型段的作用除赋予制品规定的形状外,还提供适当的机头压力。流道中的流动阻力主要在口模处产生,使制品具有足够的密度。另外,塑料熔体在分流段和压缩段因受压变形而产生的内应力可在平直的口模内得到一定程度的消除,以减少挤出物的变形。当然要使挤出物的内应力在口模内完全消除是不可能的。

流线型机头可分为分段式流线型机头和整体式流线型机头两种结构形式。

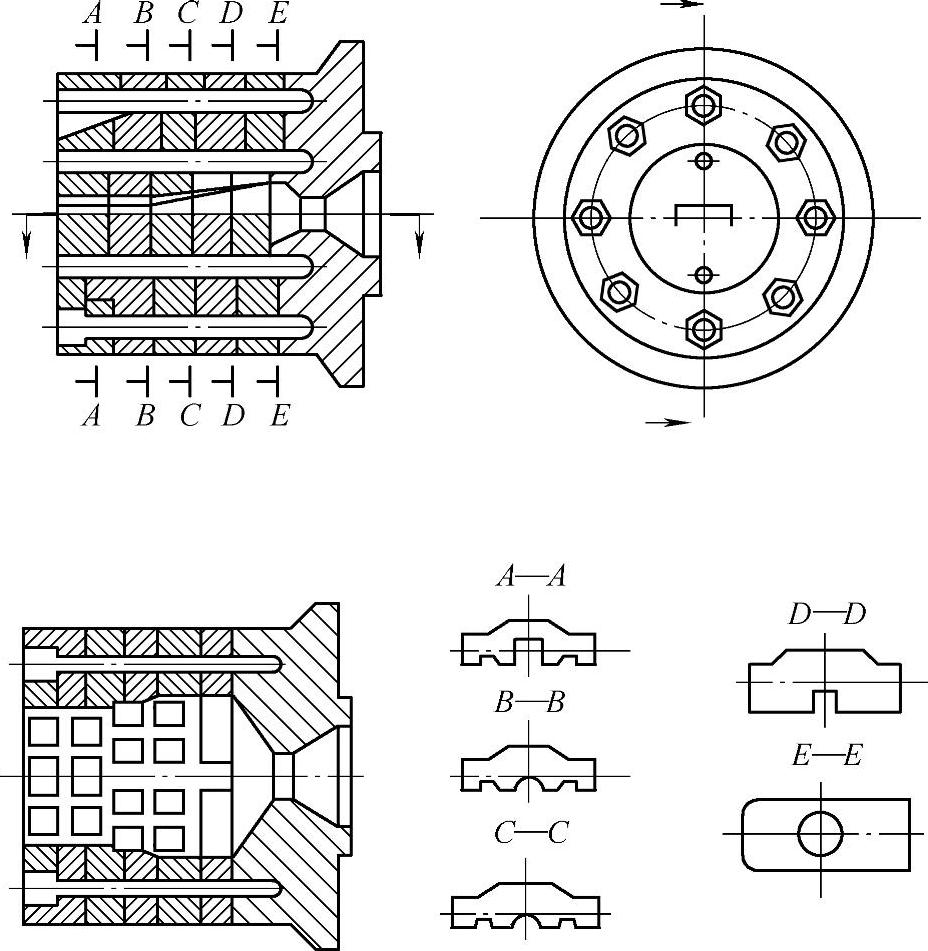

(1)分段式流线型机头 分段式流线型机头也称多级式机头,如图9-9所示。流道的逐渐变化是由多块孔板经串联构成的。为了便于机械加工,每块板的流道侧面都与轴线平行,并将各板流道进口端倒角做成斜角,与上一块板相衔接。这种机头可使加工和组装简化,成本降低,但拼装时难免在流道拼接处或多或少地出现一些不光滑的截面尺寸过渡。因此,塑料熔体在分段式流线型机头中的流动条件比在整体式流线型机头中差,成型质量也较整体式流线型机头难以控制,仍不能适应热敏性塑料如PVC等的加工。

图9-9 分段式流线型机头

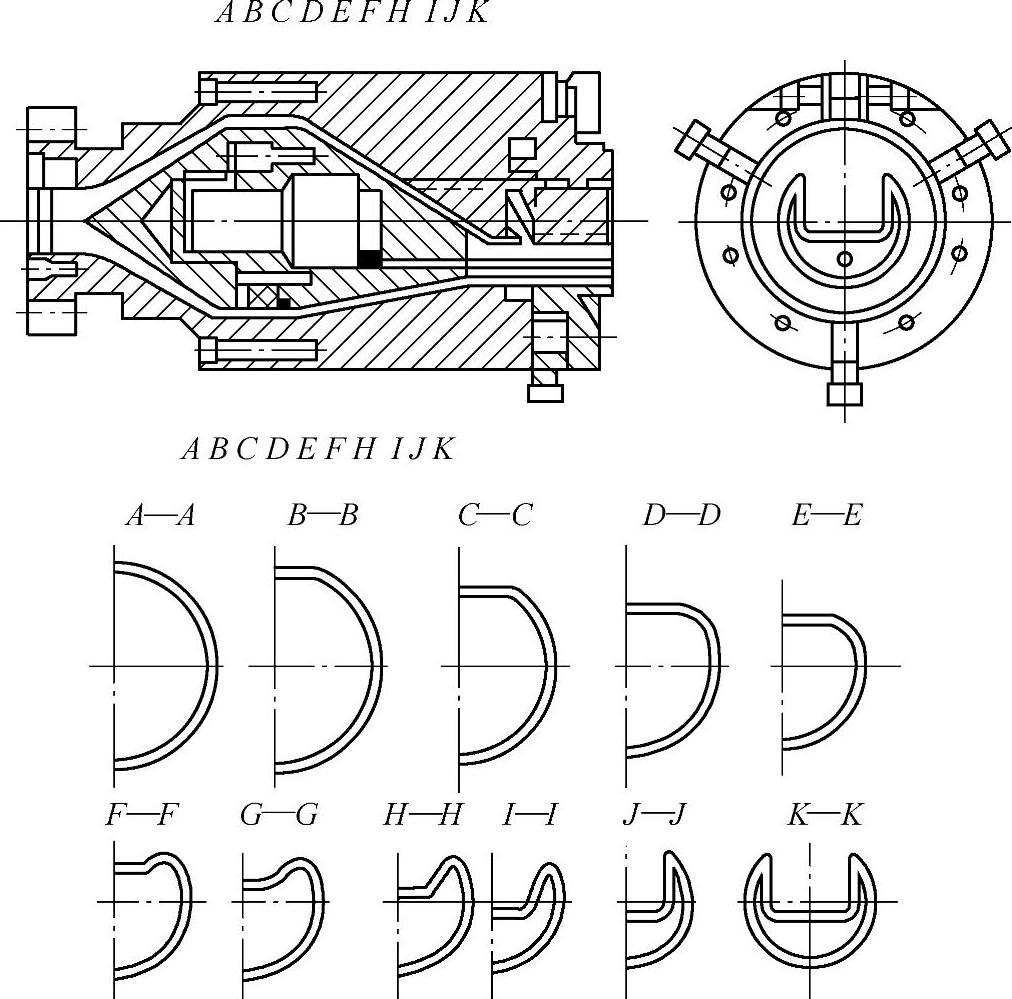

图9-10 整体式流线型机头

(2)整体式流线型机头 整体式流线型机头如图9-10所示,机头中的流线型流道设在一个整体式的机头体内,流道由圆环形逐步过渡到所要求的形状,如图9-10中断面A—A,B—B,…,K—K所示。整个机头流道(包括口模成型区)内均不会出现急剧过渡的截面尺寸或死角,且流速恒定增加,能获得最佳的型材质量。但这种机头结构复杂,制造麻烦,成本较高,一般用于硬质PVC制品的成型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。