进行异型材截面设计之前,首先要明确该异型材的具体用途、强度要求和市场需求情况,然后再着手进行设计。

1.尺寸精度

异型材很难达到较高的尺寸精度,因为影响异型材尺寸精度的因素很复杂。首先是机头和定型模的制造精度;其次是塑料收缩率与成型工艺条件的波动;同时由于定型模磨损等原因也会造成精度的不断变化,使型材尺寸不稳定。因此,在型材设计之前应充分了解尺寸精度的要求,在能够使用的前提下尽量降低尺寸精度的等级。表9-2列出了热塑性塑料挤出异型材截面尺寸偏差值。

表9-2 热塑性塑料挤出异型材截面尺寸偏差值

2.形状和结构

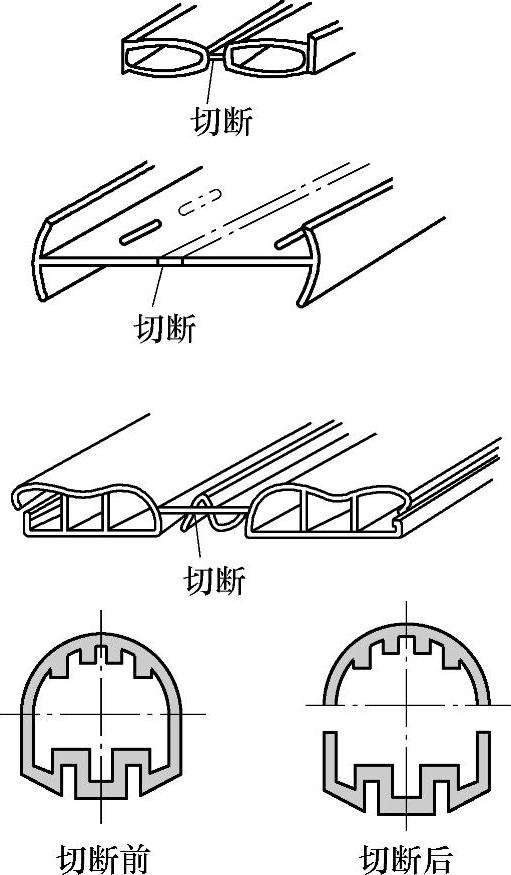

异型材截面几何形状的设计要尽量简单、对称。在满足使用要求的前提下,尽量易于机头挤出成型和定型模定型,使机头流道中的料流趋于平衡,减少应力集中。对于非对称截面异型材,如有可能,将两个或两个以上制件组合成对称形状一起成型,而后再切开(即一模双出或三出),如图9-1所示。这样可以改善加工性能,使生产更容易进行,制品性能更优良。

3.截面壁厚

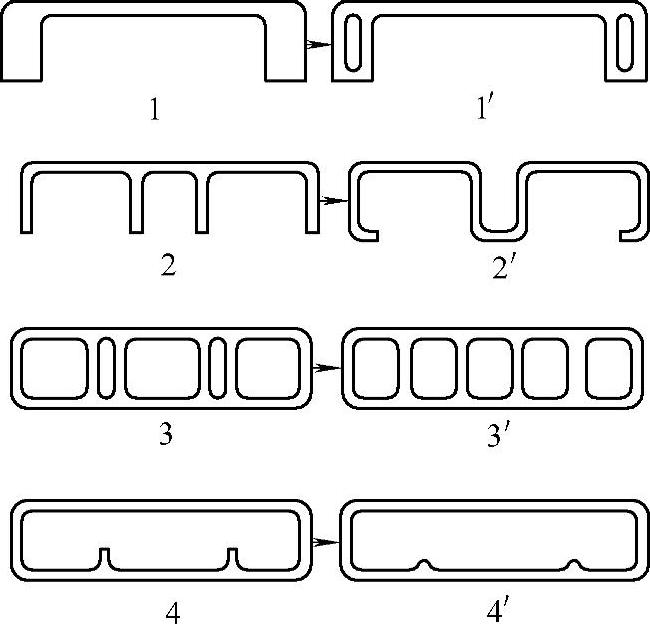

异型材的壁厚应尽量趋于一致。壁厚不均匀,会导致模具狭缝通道中熔体流速不同;同时在冷却定型时,因壁厚不一致,冷却快慢不一,使型材发生翘曲变形。对于中空异型材,要求中空隔腔截面不能太小,否则芯模易变形。壁厚不均匀的异型材截面尺寸精度和外观质量均不能保证,且成型困难。当不能保持壁厚均匀时,同一截面的壁厚变化最大相差不应超过50%。图9-2所示为壁厚均匀的制品设计实例。对于硬质PVC塑料异型材设计的最小壁厚为0.5mm,最大可达20mm。通常壁厚为1.2~4mm。

图9-1 异型材的组合成型

图9-2 壁厚均匀的制品设计实例

1—薄厚不均 1′—薄厚均匀 2—中间有肋成型难 2′—易成型 3—成型难 3′—塑料流动平衡,易成型 4—中空部有高肋,成型难 4′—肋的高度应是厚度的一半,较易成型

4.加强筋(https://www.xing528.com)

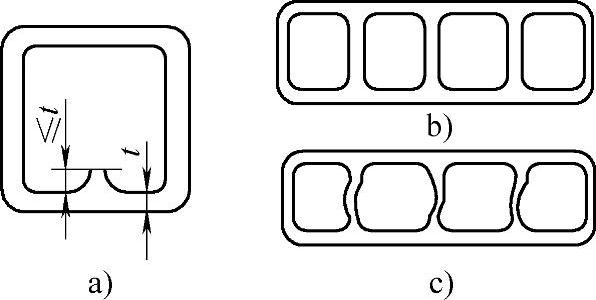

中空异型材内部要尽量避免加强筋及凸起部分。因为异型材的冷却是从外向内,所以这些凸起部位比其他地方难冷却。图9-3a所示的凸起部分的高度最好是壁厚的1/2,最大不应超过壁厚。图9-3b所示为正常的带加强筋的中空异型材,如果加强筋的厚度与壁厚一样或更大些,就容易变成图9-3c所示的形式。因此,一般制品的加强筋要比外壁薄20%~30%,最好为外壁的1/3~1/2。

5.转角部分

图9-3 异型材截面内的加强筋

异型材的变化以平滑过渡为好,尖角处易产生滞流,使流速不均和应力集中。实际设计中,最理想的转角是使内外侧的转角半径R同心。一般圆弧过渡半径R应随型材壁厚来选取,壁厚在2mm以上者,R取1.6mm;壁厚小于2mm者,R取0.4~0.8mm。通常外侧转角半径R至少为壁厚的1/2,不小于0.4mm,内侧半径不小于0.25mm。图9-4所示为内外转角部分的半径。此外,弯角半径值的大小还随所用树脂的不同而异,对于尼龙、聚烯烃等物料而言,较小的半径使挤出较困难,但对于PVC和ABS等,则可以采用较小的半径。

图9-4 内外转角部分的半径

6.外观收缩痕的掩饰

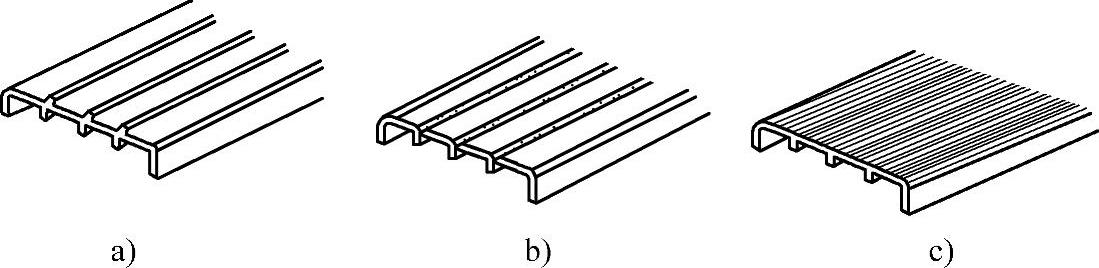

一些异型材根据强度、刚度和使用要求,往往设计有加强筋,而有些加强筋的存在会形成制品表面明显的收缩痕,影响制品的外观质量。图9-5所示为一组掩饰收缩痕的巧妙设计。图9-5a中在加强筋相对处表面上设置小凸缘;图9-5b中在加强筋相对处开小沟槽;图9-5c中在制品表面顺着加强筋走向设计出纵向花纹,都能够有效地掩饰加强肋造成的异型材外观质量缺陷,并不影响使用要求。

图9-5 制品表面防止收缩痕的方法

7.表面粗糙度

塑料异型材的表面粗糙度主要取决于机头流道和定型模的表面粗糙度(Ra)外,制品的光亮程度还与塑料品种有关。表面质量要求高的制品,Ra一般小于0.8μm。定型模型腔表面粗糙度比型材要低一级,在使用过程中应随时给予抛光复原。透明型材要求表面粗糙度值更低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。