BOPS薄膜的生产包括配料、挤出铸片、双向拉伸、定型、冷却、电晕与涂布、切边、卷取等工序。

1.配料

生产BOPS薄膜时至少需要使用2~3种以上的原料,原材料的品种和用量要根据薄膜的用途进行选择。通过调节各加料螺杆的转速比例,控制各自的加料量。

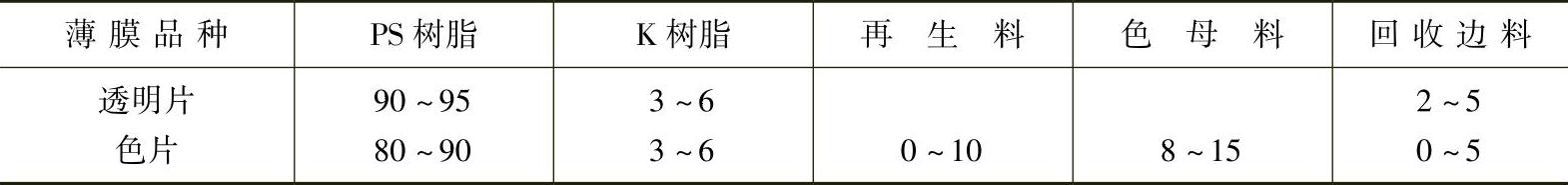

当生产80~200μm无硅油涂层的薄膜时,原料中需要加入少量抗静电剂,防止薄膜相互粘连。在生产透明薄膜时,原料中不能加入高抗冲PS,最好不加回收料,防止薄膜雾度增大。为了避免厚度大于250μm的薄膜在冷成型、分切或冲切、超声波粘接时产生分层以及减少晶点,有时也可以适当地调节K树脂的加入量。常规BOPS薄膜原料配比见表8-5。

表8-5 常规BOPS薄膜原料配比(质量份)

2.挤出工艺

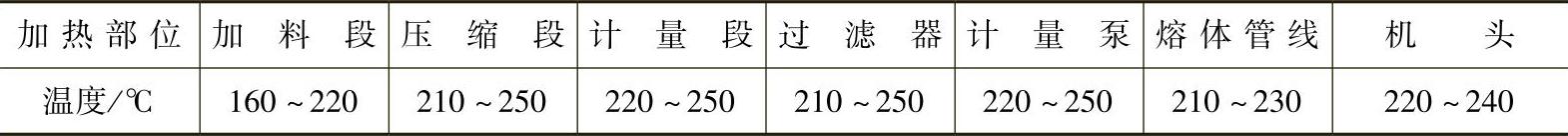

挤出机各区温度与所用原料有关,对于熔体流动速率偏低的原料,挤出机各段温度相对要高些;熔体流动速率较高时,各区温度应偏低些。从整个机身来看,挤出机进料段要比其他区域温度低。目的是防止物料在加料段堵塞。典型BOPS薄膜挤出机各段温度分布见表8-6。

表8-6 典型BOPS薄膜挤出机各段温度分布

正常工作时,挤出机压力为16~22MPa,压力波动为±0.5MPa。压力波动过大时,可通过缩短更换过滤网的周期来减小。通常,熔体泵进口压力5~7MPa,出口压力为6~8MPa。

3.制片和纵向拉伸工艺

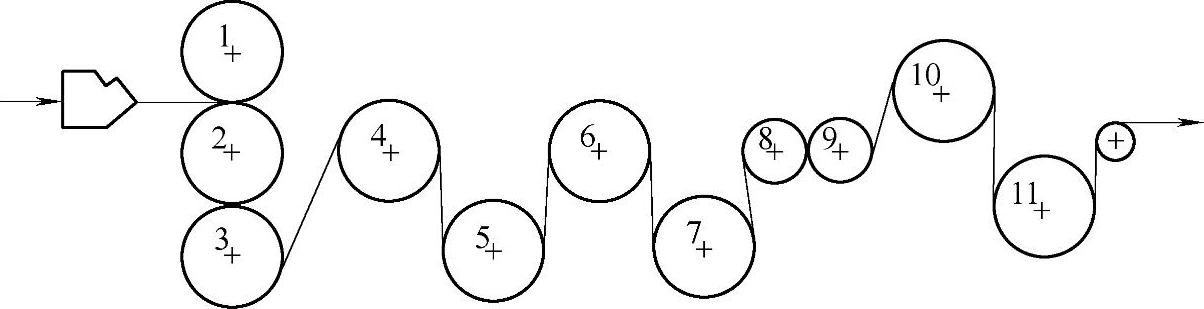

图8-6所示为BOPS薄膜制片、纵向拉伸工艺流程图。其中,流延辊1、2由一台直流电动机带动,流延辊3由另一台直流电动机带动,三个流延辊必须具有一定的速度,使从机头出来的熔体下垂量较小,避免出现包辊现象。上流延辊的线速度由生产片材的厚度来决定。在生产厚度为200~700μm的薄膜时,如果挤出量为2000kg/h左右,流延辊的线速度约为10~15m/min;若生产厚度低于200μm的薄膜时,流延辊的线速度则为15~30m/min。流延辊的间隙是利用气缸分别调节1、3两个流延辊与固定流延辊2的径向距离来实现的。辊间隙一定要适当,间隙过小往往造成辊前积料,使薄膜纵向厚度不均;间隙过大则会出现水波纹、薄膜表面粗糙、横向厚度不均等现象。此外,辊间隙还与产品的厚度有关,一般较薄的薄膜流延辊间隙偏小些。

(https://www.xing528.com)

(https://www.xing528.com)

图8-6 BOPS薄膜制片、纵向拉伸工艺流程图

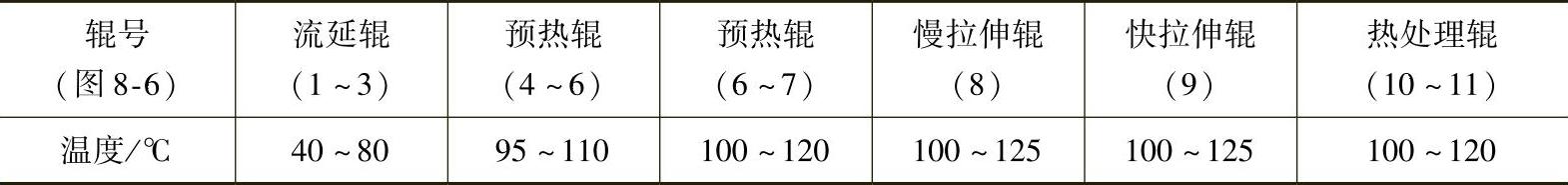

流延后的片材表面温度较低,在进行纵向拉伸之前,需要通过4~7个预热辊进行预热,然后才能进行单点拉伸。通常,预热辊的进口速度要比流延辊的速度快6%~15%。在预热区内,预热辊的速度也是递增的,一般辊7的线速度要比辊5的线速度高8%~15%,其中,辊4的速度对薄膜表面质量影响最大,速度过快容易引起薄膜表面划伤;速度过慢会使片材坠向流延辊3,片材容易产生脆性拉断。慢速辊8的速度一般比预热辊7高出8%~15%,快、慢两辊的速度比为薄膜的纵向拉伸比,一般为1.5~2.5倍。热处理辊的速度和快速辊的速度相近似。纵向拉伸机内各辊温度调节的原则是:有利于薄膜的拉伸,能够消除薄膜表面的水波纹和划痕。BOPS薄膜纵向拉伸温度见表8-7。

表8-7 BOPS薄膜纵向拉伸温度

4.横向拉伸

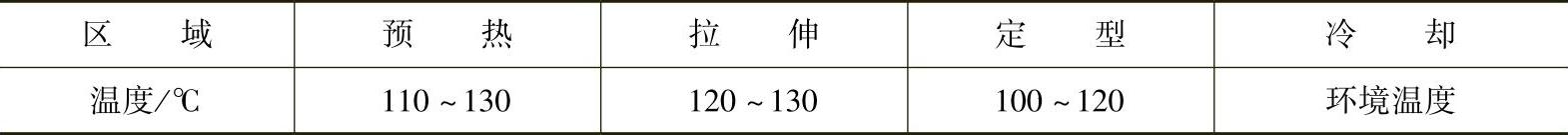

BOPS薄膜的横向拉伸机由四个功能段(预热段、拉伸段、定型段、冷却段)组成。横向拉伸机的速度一般要比纵向拉伸机的出口速度略低2%左右。这是因为从纵向拉伸机出来的薄膜,温度较高,当它通过近2m的空间时,薄膜冷却,会产生一定收缩。如果冷却空间小,两机的速度差就减小。横向拉伸的温度一般略高于纵向拉伸的温度。BOPS薄膜横向拉伸各段的温度分布见表8-8。

表8-8 BOPS薄膜横向拉伸各段的温度分布

薄膜的横向拉伸比一般取1.7~2.5。有时根据产品的需要,也可以取更大值。拉伸后的薄膜在具有一定横向松弛条件下定型、冷却,横向松弛量约为6%。

5.电晕处理和涂布工艺

BOPS薄膜表面的极性呈中性,未经处理的薄膜无法涂覆防静电剂等物质。因此,在横向拉伸之后,必须进行电晕处理,使其表面张力达到0.5kN/cm。BOPS薄膜的表面性能可以通过表面涂覆一些有机物质得到明显的改进。例如,涂覆一层硅油,可以改进薄膜的脱模性,增加薄膜表面的滑爽性;涂覆防雾剂,能够避免水蒸气或低温水汽在膜面上凝聚、出现白雾,提高产品的透明性。

薄膜涂布后,需要用热风进行干燥,然后进入干燥箱进一步干燥。干燥箱的温度必须适当,过高会使薄膜在烘箱内产生收缩,影响薄膜的收卷质量。过低又不能烘干薄膜表面的水分,收卷时将出现雾斑或硅油斑,严重影响防雾效果。通常干燥温度在60~90℃的范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。