大多数BOPP薄膜是采用通用挤出、逐次双向拉伸法制成的。其生产过程包括原料干燥处理、挤出铸片、纵向拉伸、横向拉伸、热处理、收卷等工序。

1.原料干燥处理

由于拉伸薄膜的降解程度、薄膜上有无气泡都与原料中水分含量有关。生产聚丙烯薄膜时,要求原料中水的质量分数≤0.05%。因此,在挤出之前原料要在80~90℃下进行干燥处理。尤其是在生产共挤薄膜时,面层原料中含有许多易吸湿的添加剂,一定要充分干燥至水的质量分数达到0.05%以下。

2.挤出铸片

将原料加入料斗中,经螺杆塑化,通过机头挤出成片,片厚约0.6mm。挤出机温度控制在190~260℃(从料斗向前增温),厚片立即被气刀紧紧地贴在冷却辊上,冷却水温为15~20℃。所制得的厚片应是表面平整、光洁、结晶度小、厚度公差小的片材。

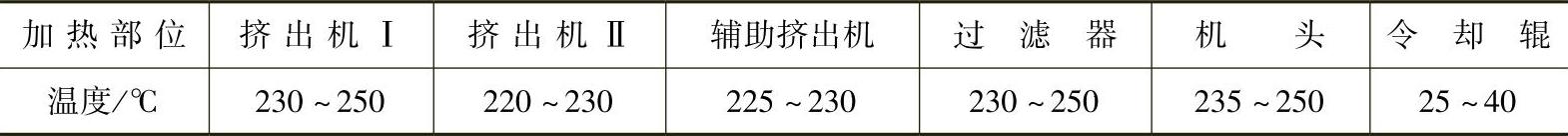

在生产热封型BOPP薄膜时,因各层原料性能不同,各层厚度在片材中所占比例不同,应使用不同的挤出设备,因此生产工艺有一定的区别。例如,用串联挤出机作为主机挤出芯层,用辅助单螺杆挤出机挤出面层时,BOPP共挤热封膜的挤出铸片温度范围见表8-1。

表8-1 BOPP共挤热封膜挤出铸片温度

3.双向拉伸

挤出的片材要经过纵向和横向两个拉伸过程和必要的热处理,才能制成需要的薄膜。薄膜的拉伸是在热和力的作用下,拉伸一定倍数,使聚合物分子和微晶产生均匀的取向和结晶。

(1)纵、横向拉伸比 拉伸比是一个很重要的工艺参数,无论是纵向拉伸比,还是横向拉伸比,对BOPP薄膜的物理、力学性能都有重大的影响。在一定的温度下,拉伸比越大,PP分子链的取向度越大,即薄膜的力学性能提高、弹性模量增大、断裂伸长率减小,冲击强度、耐折性增大,透气性、光泽性变好。BOPP薄膜生产过程中的取向主要发生在纵向拉伸和横向拉伸过程中,在经过纵向拉伸后,高分子链呈单轴纵向取向,大大提高了铸片的纵向力学性能,而横向力学性能劣化。进一步横向拉伸后,高分子链呈双轴取向状态。

随着分子链取向度的提高,薄膜中伸直链段数目增多,折叠链段数目相应减少,晶片之间的连接链段数目逐渐增加,材料的密度和强度都相应提高,而断裂伸长率降低。因此,双向拉伸可以综合改善PP薄膜的性能。

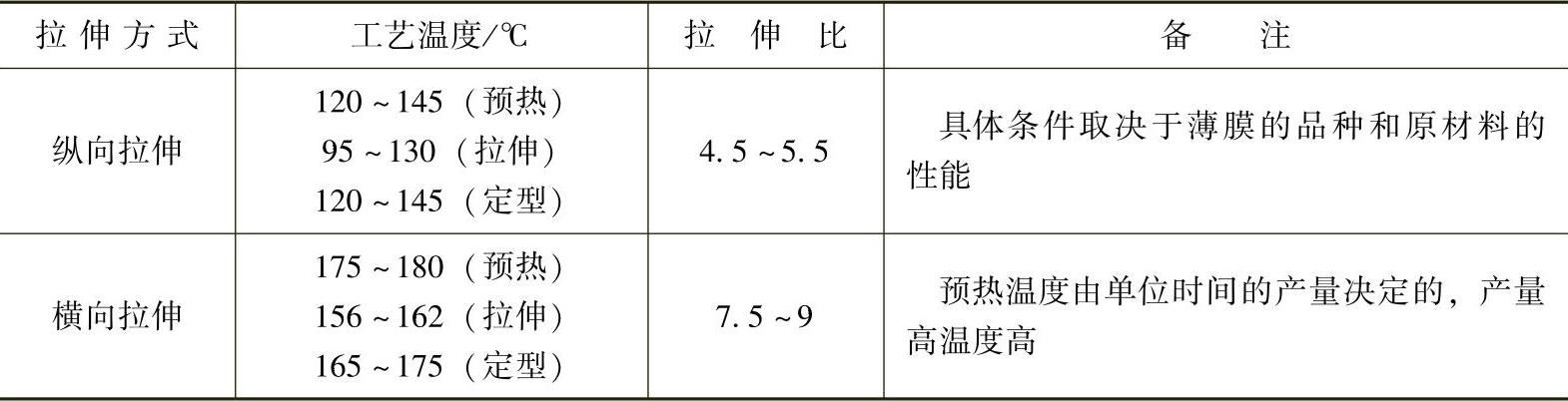

纵向拉伸比和横向拉伸比的差异最终决定BOPP薄膜纵、横向的物理、力学性能差异。如果纵向拉伸比和横向拉伸比相差不大,两个方向上的分子取向就没有明显的差异,BOPP薄膜表现出各向同性。为了生产纵向性能高于横向性能的BOPP薄膜,纵、横拉伸比的选择相当重要,一般情况下,纵向拉伸比(4.5~5.5)小于横向拉伸比(7.5~9.0)。

BOPP薄膜的横向拉伸是一个重要且复杂的过程,整个过程在一个连续的热环境中进行。横向拉伸过程具有多拉伸起始点,这主要是由横向上的某些薄弱点,较高的横向拉伸速率,以及薄膜中杂质、气泡和外观缺陷等因素造成的。多拉伸起始点易引起产品厚度不均匀,在横向拉伸的同时,有“阶梯拉伸”和“固有拉伸倍数”的问题,即在横向拉伸过程中,在薄膜的横向有若干个突然被拉伸到最大倍数的“阶梯”点。随着拉伸过程的进行,“阶梯”逐渐向两侧扩展,直至在整个幅面上全部被拉伸。在BOPP薄膜生产中,拉伸程度必须达到“固有拉伸倍数”,即薄膜的纵向拉伸比和横向拉伸比的乘积必须达到40左右。如果纵向拉伸比不足,拉伸后薄膜横向出现许多“斑马纹”或厚条道;如果横向拉伸比不足,两个边部就会出现厚条道。

(2)拉伸温度 塑料薄膜的拉伸温度一般在Tg~Tm(或Tf)之间,具体温度根据聚合物的性能决定。当在Tg以下拉伸时,外力只能引起分子链伸缩、振动和键角的微小改变。当温度逐渐升高到Tg以上时,聚合物具有弹性,热运动的能量克服了某些物理交联点的牵制,使链段产生运动,但整个分子链尚不能移动。当在高于粘流温度或熔点(Tm)温度拉伸时,聚合物大分子的活动能力很强,在很小的外应力作用下就会引起分子链解缠、滑移和取向,然而在高温作用下,分子的解取向速率也会加快,使有效取向度降低。

拉伸各区的温度分布是影响BOPP薄膜拉伸取向、结晶的关键因素。实践证明,采用比较低的预热、拉伸温度或者拉伸后立即进行冷却,是提高BOPP薄膜取向度、减小结晶度的有效方法。预热温度过高会导致PP形成球晶,薄膜透明性下降;而拉伸温度过高,PP链段易于解取向,不但会引起热封性面层材料粘辊,而且大大降低BOPP薄膜的物理、力学性能。横向拉伸区的温度分布应力求均匀、稳定,否则会影响BOPP薄膜横向厚度的均匀性及拉伸的连续性。

PP是结晶型聚合物,其最大结晶速率的温度约为Tm的0.80~0.85倍,温度越高(如在Tm附近)或越低(如在Tg附近),越难结晶。如果在拉伸过程中要防止预热、拉伸时PP结晶度的急剧增加,选择拉伸温度时最好不要在其最大结晶速率的温度区域,而选在结晶开始熔融、分子链能够运动的温度下,即在比Tm低25℃左右的温度范围内进行拉伸。(https://www.xing528.com)

对于三层共挤热封型BOPP薄膜,两个外层使用PP共聚物作为热封层,每层的厚度约为总厚度的5%。PP共聚物的熔点为135℃左右,这个温度要比PP均聚物的熔点低30℃。当挤出的片材预热到130℃左右时,共聚物的温度显然已超过Tm-25℃(135℃-25℃=110℃)。如果进入这种温度的拉伸辊,共聚物的表面必然受到严重的损伤。为此,在拉伸之前,片材必须经过两个小直径的冷却辊,使片材表面能够快速冷却,而芯层仍能保持足够的拉伸温度。这样才能使均聚物的芯层和共聚物的表面层都有最佳的拉伸温度。

(3)常用BOPP薄膜的拉伸工艺条件 常用BOPP薄膜纵向和横向拉伸温度和拉伸比见表8-2。

表8-2 常用BOPP薄膜纵向和横向拉伸温度和拉伸比

(4)热处理 非热收缩BOPP薄膜在拉伸之后必须进行定型热处理。热处理是在一定的温度和张力作用下进行的。纵向拉伸后薄膜热处理时的松弛量为1.5%~5%,横向拉伸后薄膜热处理时的松弛量为5%~10%。

4.电晕处理

未经电晕处理的BOPP薄膜的表面张力仅有28mN/m。而印刷和粘接则要求薄膜的表面张力≥40mN/m。为了满足这种后加工的需要。拉伸后的BOPP薄膜需要进行表面电晕处理。经过电晕处理的薄膜,表面张力可以达到40~45mN/m。

经过电晕处理的BOPP薄膜,随着存放时间的延长,表面张力会逐渐降低。这种现象与电晕处理强度无关,而是因为处理产生的极性基团转至薄膜内层的缘故。因此,经过电晕处理的薄膜,存放的时间是有限的。

5.BOPP薄膜的收卷

在生产BOPP薄膜时,薄膜的厚度≥20μm时采用间隙收卷法;薄膜厚度<20μm时,采用接触收卷法。

BOPP薄膜一般选用“软收卷”的张力变化形式进行收卷。即大母卷内含有7%~10%的空气(体积分数),并且收卷张力随直径的增加而递减,使收卷后的薄膜具有一定自由收缩的余地。否则,薄膜收缩产生巨大的应力会使薄膜变形,甚至使薄膜相互粘连在一起,无法展开使用,变成废品。

6.BOPP薄膜的时效处理

从收卷机卸下的BOPP薄膜大母卷,必须经过一定时间的时效处理,才能进行分切。这是BOPP薄膜后处理的一大特点。

BOPP薄膜时效处理条件:环境温度为25~35℃,相对湿度为50%~85%,存放时间为72h以上。

BOPP薄膜时效处理的目的是让薄膜在时效处理的条件下,充分地自由收缩,释放内应力,提高薄膜的尺寸稳定性;使加在薄膜中的添加剂(如抗静电剂、滑爽剂)在时效处理条件下,逐渐由芯层向表面层迁移,以便发挥作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。