1.成型温度

温度控制是吹塑薄膜工艺中的关键,直接影响制品的质量。对热敏性塑料,如PVC吹塑薄膜,温度控制的要求极为严格,正确地选择加热温度与加热时间之间的配合十分重要。

加工温度的设定,主要是控制物料在粘流态的最佳熔融粘度,以生产出合格的制品为基本原则。挤出不同的原料,采用的温度不同;使用相同原料生产厚度不同的薄膜,加工温度不同;同一原料同一厚度,所用的挤出机不同,加工温度也不同。厚度较薄的薄膜要求熔体的流动性更好,因此,同样的物料,如果成型厚度为20μm的薄膜,加热温度比成型80μm的薄膜所需温度要高得多。

控制温度的方式可分为两种:一种是从进料段到口模,温度逐步升高;另一种是进料段温度低,压缩段温度突然提高(控制在物料最佳的塑化温度),到达计量段时,温度降至使物料保持熔融状态,但口模温度应使物料保持流动状态,根据挤出机螺杆长径比的不同,口模温度可与机筒末端温度一致或比后者低10~20℃。

对于热敏性塑料如PVC,机筒温度应低于机头温度,否则物料在温度较高的机筒中容易过热分解。对于PE和PP等不易过热分解的塑料来说,机头温度可低于机筒温度。这样,不仅对膜管的冷却定型有利,而且又能使膜管更稳定,提高薄膜质量。

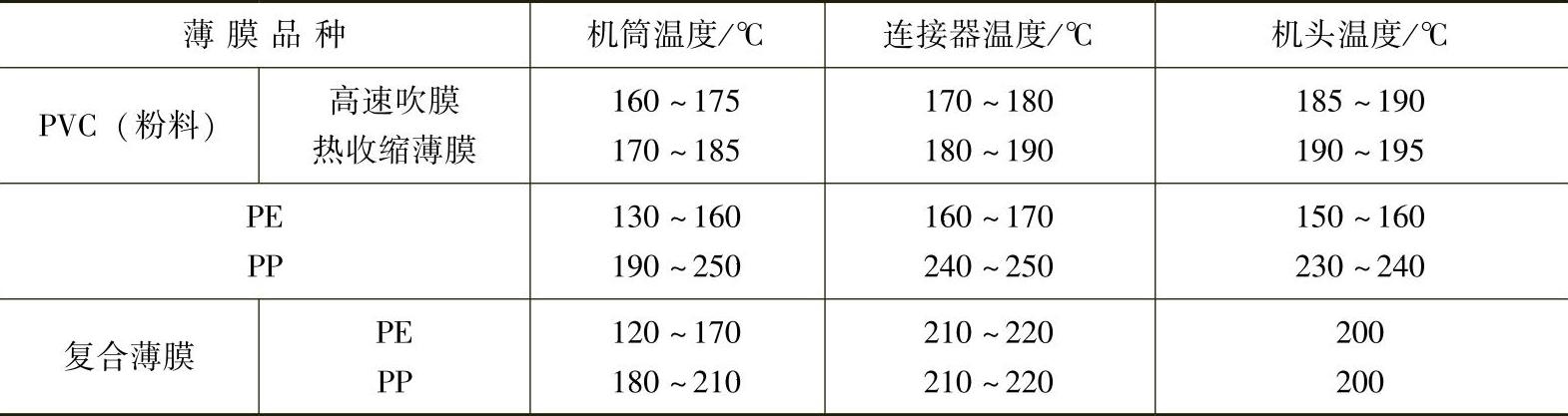

温度控制比较复杂,只有充分了解物料的性能和加工条件,才能更好地控制加热温度。常用吹塑薄膜的挤出温度控制范围见表6-5。

表6-5 常用吹塑薄膜的挤出温度控制范围

机筒和机头的加热温度对成型和薄膜性能影响显著。成型温度过高,会导致薄膜发脆,尤其是纵向拉伸强度下降显著。此外,温度过高还会使泡管沿横向出现周期性振动波。温度太低,不能使树脂得到充分混炼和塑化,产生一种不规则的料流,还会使薄膜的均匀拉伸受到影响,光泽、透明度下降。加工温度太低,还会使膜面出现以晶点为中心,周围呈年轮状纹样,晶点周围薄膜较薄,这就是所谓的“鱼眼”。此外,温度太低,还会使薄膜的断裂伸长率和冲击强度下降。

2.吹胀比

吹胀比的大小不但直接决定薄膜的折径,而且影响薄膜的多种性能,因此吹胀比的选择应从薄膜折径和性能两个方面来考虑。同时,薄膜吹胀比还受塑料自身性质(如相对分子质量、结晶度、熔体张力等)的限制。表6-6列出了不同品种、不同用途薄膜的最佳吹胀比范围,可供参考。

表6-6 各种薄膜最佳吹胀比范围(https://www.xing528.com)

吹胀比越大,薄膜的光学性能越好,这是因为在熔融树脂中,塑化较差的不规则料流可以纵横延伸,使薄膜平滑。吹胀比的增加还可以提高冲击强度,横向拉伸强度和横向撕裂强度随吹胀比的增加而上升,纵向拉伸强度和纵向撕裂强度却相对下降,两向的撕裂强度在吹胀比大于3时趋于恒定。纵向伸长率随吹胀比的增加而下降,横向伸长率却变化不大,只有当机头环形间隙增大时,横向伸长率才开始上升。

3.拉伸比

当加快牵引速率(增大拉伸比)时,从口模出来的熔融树脂的不规则料流在冷却固化前不能得到充分缓和,光学性能较差。即使增加挤出速率,也不能避免薄膜透明度的下降。在挤出速率一定时,若加快牵引速率,纵、横两向强度不再均衡,而导致纵向强度上升,横向强度下降。

吹胀比和拉伸比分别为薄膜横向膨胀的倍数与纵向拉伸的倍数。若二者同时加大,薄膜厚度就会减小,折径却变宽,反之亦然。所以吹胀比和拉伸比是决定薄膜最终尺寸和性能的两个重要参数。

4.薄膜冷却

吹塑薄膜的冷却很重要,冷却程度与制品质量的关系很大。管泡自口模到牵引的运行时间一般大于1min(最长不超过2.5min),在这么短的时间内必须使管泡冷却定型,否则,管泡在牵引辊的压力作用下就会相互粘接,从而影响薄膜的质量。

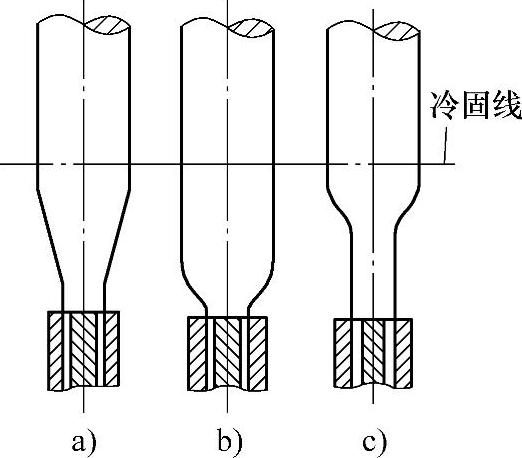

吹膜过程中冷却速度的快慢会影响泡形,如图6-19所示。图6-19a为冷却速度较为缓慢的泡管形状。在实际生产中,当风环位置较低、风量不大、风环中空气温度不是很低时可形成这种泡形。图6-19b是薄膜离开机头立即冷却时形成的泡形。在实际生产中,当风环位置较低、风量很大、风环中空气温度很低时可形成这种泡形。图6-19c是薄膜离开机头一定距离时急冷所形成的泡形。在实际生产中,当风环位置较高、风量较大、风环中空气温度很低时可形成这种泡形。

图6-19 吹塑薄膜的三种泡形

风环位置不仅改变了泡形,而且对薄膜的力学性能和光学性能还有相当大的影响。对于平挤上吹工艺来说,精心调整冷却风环的工艺参数,可以稳定管泡,控制冷冻线高度,提高薄膜的精度与生产速度。对于平挤下吹的工艺来说,精心调整风环和水环的工艺参数也十分重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。