1.原料干燥

原料中含有微量的水分,会导致棒材内部产生大量的蜂窝状空隙,对易吸水的聚酰胺、聚碳酸酯等工程塑料必须进行干燥,使水分含量为0.03%~0.1%(质量分数)或更小,几种工程塑料的吸湿率与干燥工艺见表5-1。

表5-1 几种工程塑料的吸湿率与干燥工艺

注:料层厚50mm。

塑料干燥的方法很多,如红外线干燥法、真空干燥法、循环空气干燥法等。具体选用哪种方法要根据原料的性能来决定。经干燥的塑料应立即使用或放于80~90℃的保温烘箱中备用,否则塑料会重新吸收水分而失去干燥作用。

2.挤出温度

塑料棒材挤出温度一般控制在比树脂熔融温度高20~30℃。若挤出温度过高,会使棒材含有气泡;过低则塑化不良,棒材的强度较差。对于流动性较差的塑料,温度过低会使棒材发生断裂现象,甚至可能损坏挤出设备。

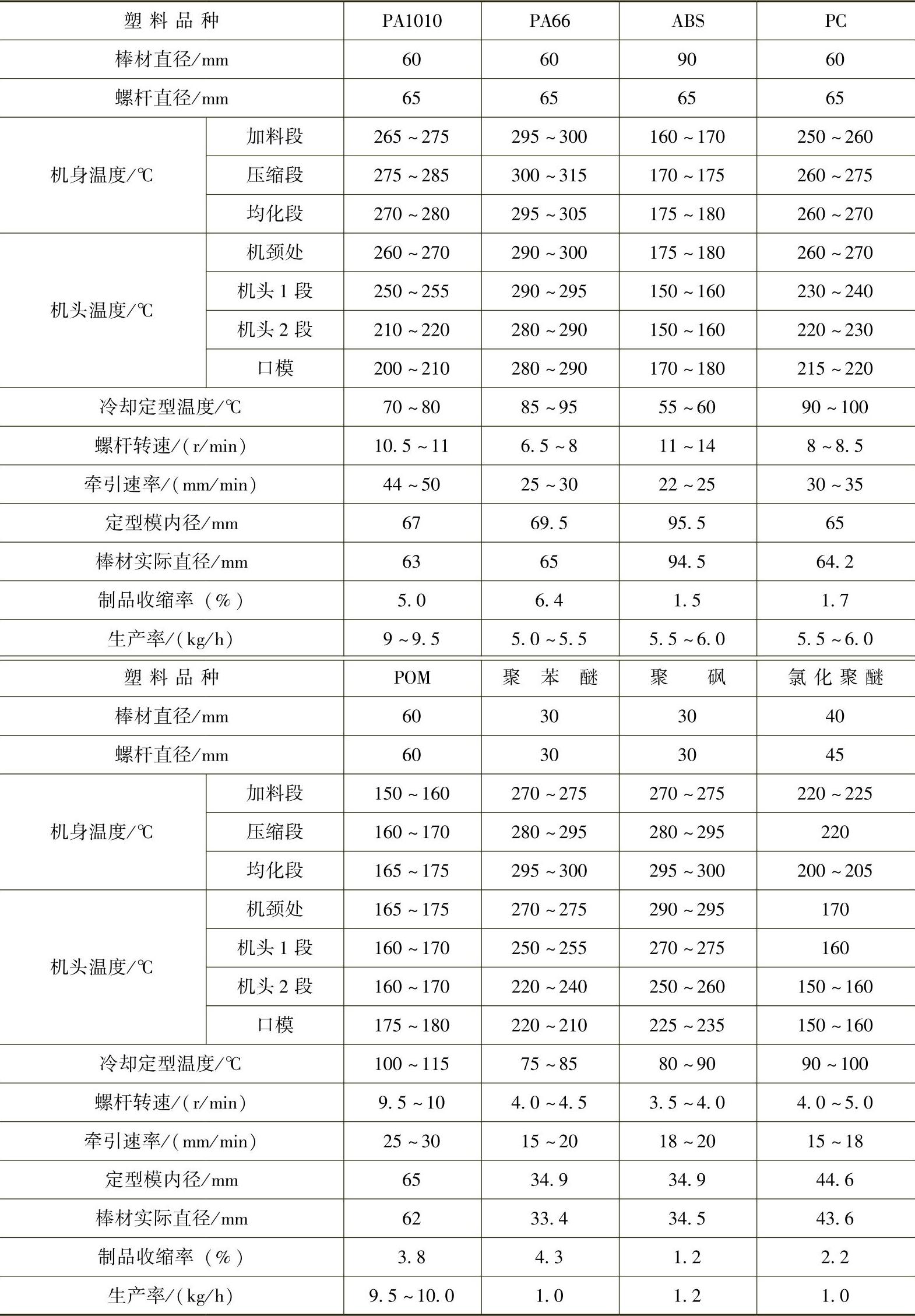

机头温度比机筒温度低10~20℃。温度太低会影响棒材的表面质量,如表面粗糙或产生裂纹,适当地提高机头温度可使棒材表面光滑。几种工程塑料棒材挤出成型工艺条件见表5-2。

表5-2 几种工程塑料棒材挤出成型工艺条件

3.冷却定型模温度(https://www.xing528.com)

冷却定型模的温度低一些较好。冷却定型模处的冷却强烈些,可提高棒材表面质量和牵引速度。

定型模内棒材的截面熔融部分与固化部分的界面是圆锥形的,熔融塑料若能连续地向圆锥尖端输送,棒材固化后就无空隙。因此,必须考虑熔融塑料的压力和圆锥角的大小。如果圆锥角太小,熔融塑料难以输送到尖端部位,输送过程中会受到很大的阻力,棒材就会产生孔洞。圆锥角的大小主要取决于牵引速度和固化速度。当固化速度恒定时,牵引速度越慢,圆锥角就越大;当牵引速度恒定时,固化速度越快,圆锥角就越大。一般圆锥角为12°~16°时较好,尼龙取8°较好。

圆锥角大小的测定方法是用电加热探针刺到棒的中心处,抽去探针,看是否有熔料流出。若熔料过多,则探针往前移;若熔料过少,则探针往后移,直至刚好有熔料流出时为止;通过数学计算得出圆锥角的大小。

4.制动装置调节

制动装置给予棒材一定的阻力,使熔融塑料紧贴于冷却定型模的内表面,既能保证塑料棒材迅速固化成型,又能使棒材在冷却收缩过程中从中心熔融区获得熔融塑料的补充。因此,制动装置阻力的大小是生产操作中重要的工艺参数之一。若制动装置将棒材夹得太紧,阻力太大,就会使棒材堵塞在定型模内,棒材挤不出来,此现象称为“胀死”。若制动装置将棒材夹得太松,阻力太小,会使棒材内部产生空隙。因此,制动装置夹住棒材的松紧程度需要很好地调节。

5.棒材热处理工艺

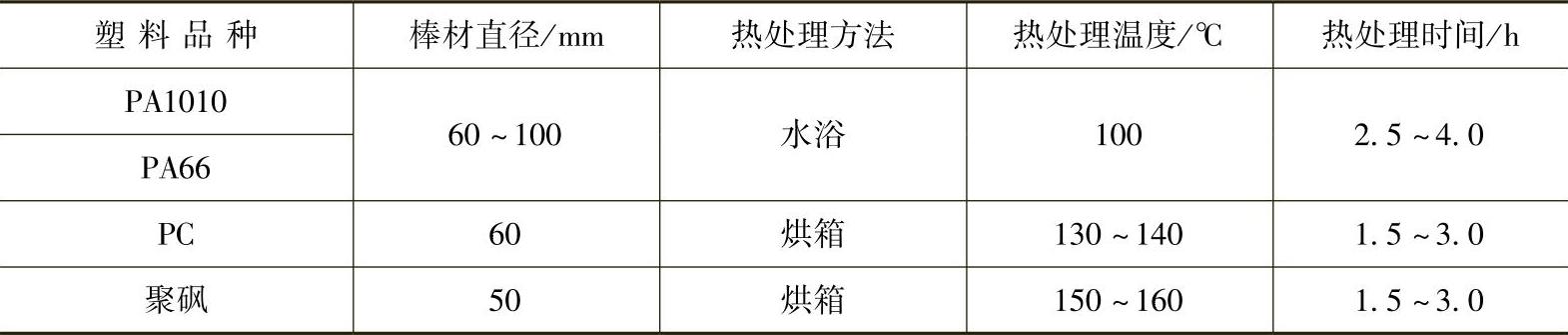

棒材在冷却过程中,内、外收缩冷却不一致,因此,棒材的内应力一般较大。这种内应力随着棒材直径的增大而增大。当棒材直径超过60mm时,一定要进行热处理,以消除内应力;否则,棒材放置数天或进行机械加工时会产生开裂现象。

热处理的方法有水浴、油浴或空气加热三种。对于聚酰胺棒材可采用水浴进行热处理,即将棒材放入100℃的水中煮2~4h;也可在140~160℃的油中退火1h,这样几乎可以消除所有的内应力;还可以在80~120℃的烘箱中进行热处理。

热处理的时间由棒材直径的大小而定。直径大的棒材,热处理时间较长。有些大直径棒材是采用逐渐升温至预定温度后,再保温一段时间,然后逐渐降温到室温的处理方法。几种工程塑料棒材热处理工艺条件见表5-3。

表5-3 几种工程塑料棒材热处理工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。