【摘要】:棒材出了冷却定型模后再经过冷却水箱进一步冷却,完全固化成型。冷却定型模的内径主要根据不同塑料收缩率的大小而定,一般应稍大于棒材直径,如直径为40~120mm的PA1010棒材的收缩率为2.5%~5%,其冷却定型模的内径应比棒材直径放大2.5%~5%。冷却定型模的长度根据挤出棒材的线速度、塑料品种等因素确定。冷却定型模的进口与出口直径误差应严格控制,出口处的直径只允许比进口处大0.5~1.0mm。棒材冷却定型模的内壁应十分光滑。

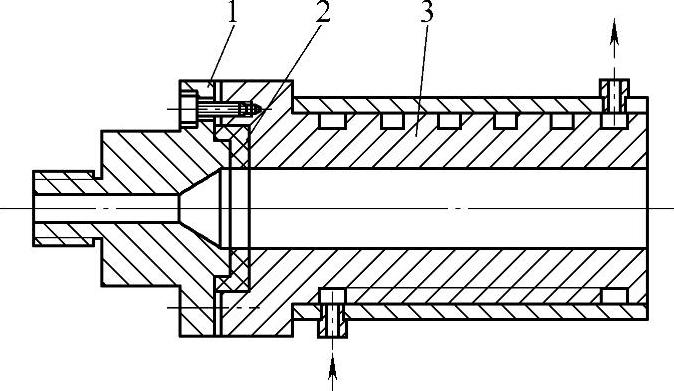

棒材冷却定型模与管材冷却定型模在结构上很相似,其结构如图5-6所示。它是一个空心的圆柱体,内通冷水冷却,为提高冷却效果,冷水的流道可为螺旋形或异片式结构。

图5-6 挤出棒材冷却定型模

1—机头体 2—隔热垫圈 3—定型模

棒材冷却时的中心熔融区如图5-4所示。从图5-4中可以看到,棒材中心在定型模内不完全固化,有中心熔融区存在。此熔融物料在冷却过程中会产生收缩,故需要不断地补充熔融物料,才能防止棒材中心产生空隙。棒材出了冷却定型模后再经过冷却水箱进一步冷却,完全固化成型。这样,就要求在定型模进口处熔融物料的压力要尽可能高些,中心熔融区的角度不能太小。因此,要想挤出中心无空隙的棒材,机头与冷却定型模的正确设计和熟练的操作技术是基本保证。(https://www.xing528.com)

冷却定型模的内径主要根据不同塑料收缩率的大小而定,一般应稍大于棒材直径,如直径为40~120mm的PA1010棒材的收缩率为2.5%~5%,其冷却定型模的内径应比棒材直径放大2.5%~5%。

冷却定型模的长度根据挤出棒材的线速度、塑料品种等因素确定。一般来说,直径为150mm的棒材,定型模的长度为150~180mm,随棒材直径增大其长度也可增大至230~260mm。

冷却定型模的进口与出口直径误差应严格控制,出口处的直径只允许比进口处大0.5~1.0mm。进口处的直径不能比出口处大,否则棒材就挤不出来。

为了有好的传热效果,棒材的冷却定型模最好用铜制造,也可用钢镀铬并抛光。棒材冷却定型模的内壁应十分光滑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。