棒材的挤出机头有直通式、分流梭式、叠板式、补偿式和特殊功能机头。

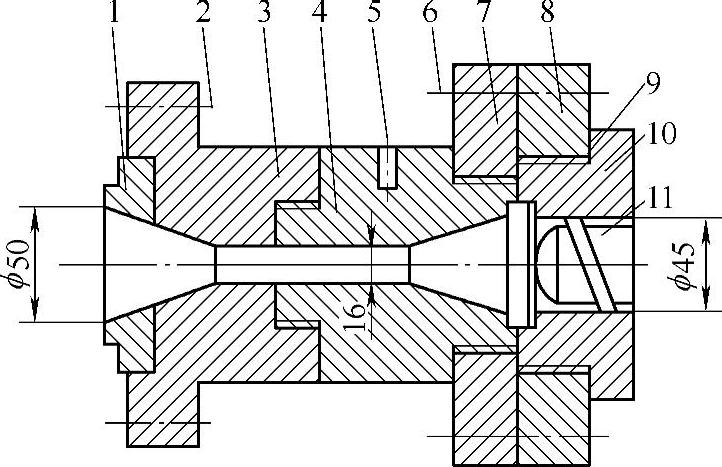

1.直通式挤棒机头

直通式挤棒机头如图5-1所示,是最常用的一种挤圆棒的机头。与挤管机头的不同之处是它没有芯棒,没有分流器,所以机头阻力较小。为了获得密实的实心棒材,必须增加机头压力,通常采取以下措施:

1)减小机头平直部分的直径,增加平直部分的长度,使这部分具有阻流阀的作用,增加机头压力,以获得坚实的实心棒材。平直部分的直径一般为16~25mm,并随棒材直径的增大而增大,其长度一般为直径的4~6倍,直径大的棒材取小值。

2)减小机头进口处的收缩角,一般为30°~60°,收缩部分的长度约为50~100mm。

图5-1 直通式挤棒机头

1—口模 2—冷却模联接螺钉 3—机头扩大部分 4—机头收缩部分 5—温度计插孔 6—机头联接螺钉 7——机头法兰 8—挤出机法兰 9—过滤板 10—机筒 11—螺杆

3)机头出口处的扩张角设计为45°,可以使塑料棒中心熔融区快速补料。扩张角不能过大,否则会产生死角。

出口处的直径约等于定径模的内径,尺寸公差为±0.1mm。当用同一台机器挤出不同直径的棒材时,只需要更换喇叭扩大部分和平直部分。

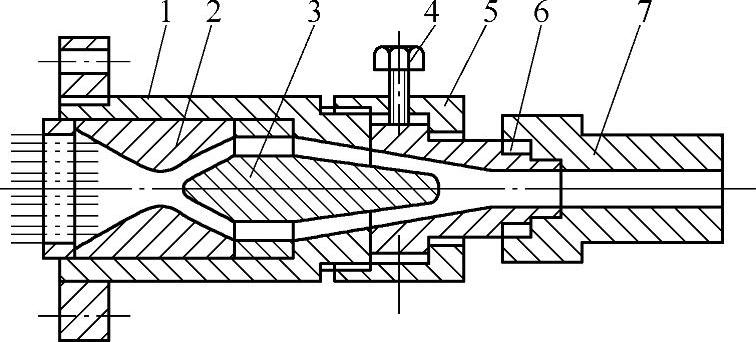

2.分流梭式挤棒机头

图5-2 分流梭式挤棒机头的结构

1—连接套 2—机头体 3—分流梭 4—调节螺钉 5—并紧螺母 6—口模 7—加长流道套

当挤出热敏性塑料(如PVC棒材)时,可选用分流梭式机头。分流梭式挤棒机头的结构如图5-2所示。这种机头的结构与挤管机头类似,不同的是分流梭代替了挤管机头中的分流支架及芯棒。在流道中心设置分流梭3的作用在于减少流道内部容积,并增大塑料熔体的受热面积,有利于停车后重新开车时缩短加热时间,还可防止熔料降解。为增长口模平直部分的长度,还增设了加长流道套,由此也能增大机头压力。调节螺钉4用于调节口模6与分流梭3之间的间隙和棒材平直度。平直部分的口模应光滑,并有一定的直度,有利于棒材外观质量的提高。

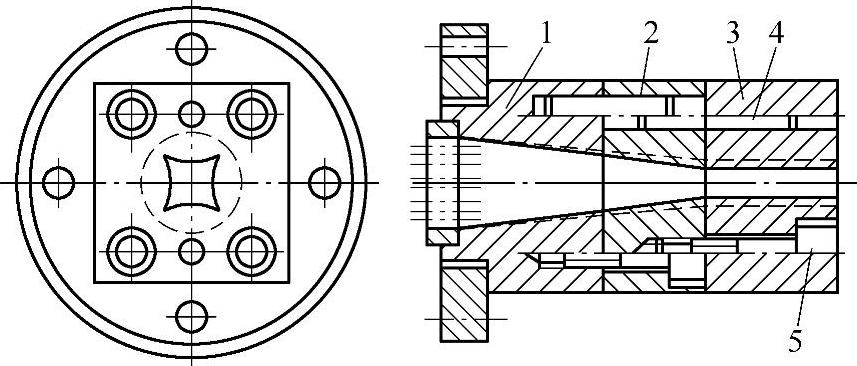

3.叠板式挤棒机头

在挤出非圆形棒材如矩形、菱形、三角形等塑料棒材时,需选用叠板式挤棒机头,如图5-3所示。因在挤出这类棒材时,流道中心与周边,特别是棱角处物料流速相差较大,所以挤出后制品的周边及棱角处将产生与中心部位不同程度的胀大。为获得所需断面形状的制品,一般有棱角的非圆棒材的机头都应该根据制品的断面形状、流道长度、塑料品种、挤出温度、挤出压力进行口模流道设计。这种设计要经过多次试产,对流道要反复进行修整。因此,将机头制成一块块模板,叠在一起构成流道,便于试产中多次修整,或对某一块模板进行修整,这种机头称为叠板式机头。

(https://www.xing528.com)

(https://www.xing528.com)

图5-3 叠板式挤棒机头

1—机头体板 2—收敛板 3—口模板 4—圆柱销 5—紧固螺钉

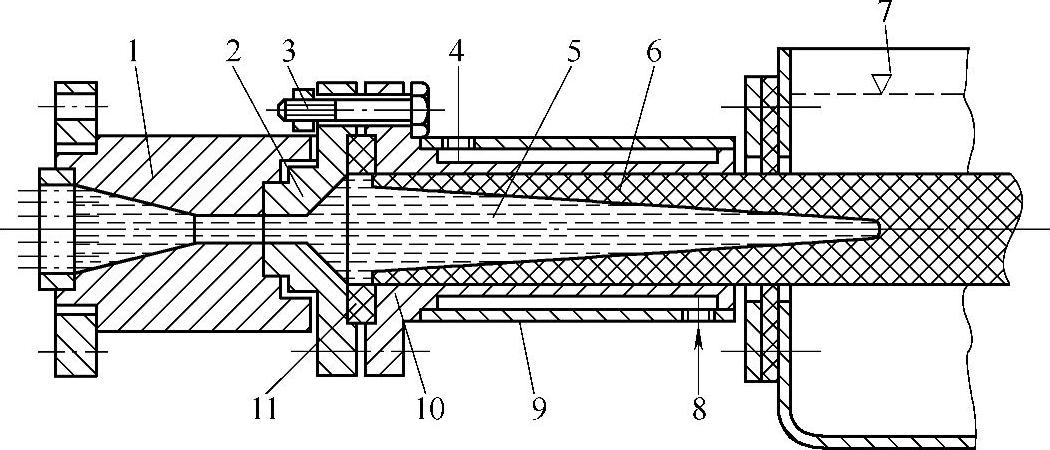

4.补偿式挤棒机头

当用小型挤出机生产大直径棒材时,可选用补偿式挤棒机头,其结构如图5-4所示。这种机头是利用巴拉斯效应(Braus effect)原理,在给定流量、压力及流道直径不变的条件下,将流道的平直部分缩短,能使挤出的塑料制品产生较大的离模膨胀。由此用小口径流道成型大直径棒材。

图5-4 补偿式挤棒机头

1—机头体 2—口模 3—螺栓 4—出水口 5—熔体区 6—固化区 7—冷却水槽水位 8—进水口 9—外套 10—定型套 11—隔热垫板

由图5-4可知,当塑料熔体从小口径的口模进入定型套后,与冷却定型套内壁接触的外层立即形成固化层,而在中心形成锥形熔体区。在挤出压力的作用下,熔料向前推进,前端的熔料从外向内逐渐固化,熔体区不断补充因固化区冷却而产生收缩,最终在冷却槽中形成完全固化的棒材。

这种机头定型套长度的选择要适当,其值过小定型不好,过长会使内部熔体压力过大,使已经冷却了的棒材外壁与定型套内壁产生较大的摩擦力,阻碍棒料前进。由于大型棒材的冷却速度慢,挤出速度也要放慢。例如,在SJ-45型挤出机上成型ϕ60mm的圆棒,挤出线速度为2.5m/h;若成型ϕ120mm的圆棒,挤出线速度为0.62m/h。

5.特殊功能挤棒机头

当需要其他特殊功能的塑料棒材时,可以设计或选用具有特定功能的挤棒机头,图5-5所示是一种具有夹心发泡功能的挤棒机头。

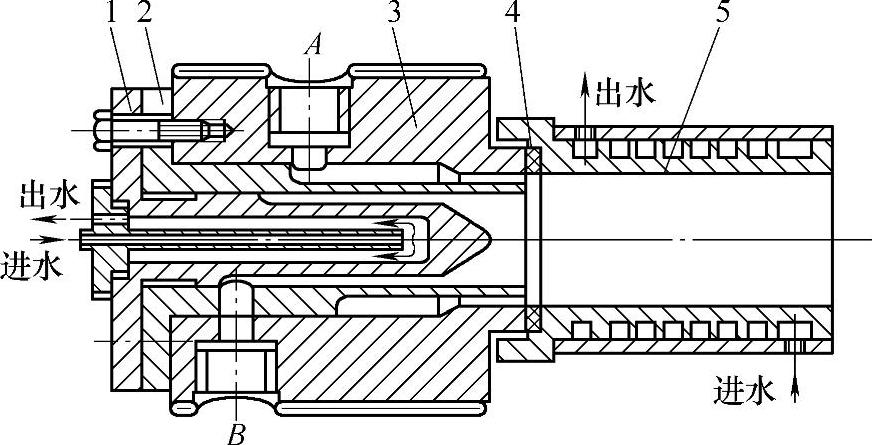

图5-5 夹心发泡挤棒机头

1—内芯模 2—外芯模 3—机头体 4—隔热垫圈 5—冷却定型套

在夹心发泡挤棒机头中,有两种塑料挤入机头。在A端口挤入不发泡的塑料,在外芯模2与机头体3的作用下挤出管状物,并在冷却定型套作用下成型。在B端口挤入发泡塑料,该料挤在内芯模1与外芯模2之间的管状流道,脱离内芯模后的熔料迅速发泡将管状流道的空间充满,并与A端口的挤出料贴合,再经过冷却定型,就形成了夹心发泡塑料棒材。

为了控制B种塑料不在机头体内发泡,内芯模中心部位要设置冷却控制系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。