多层共挤出复合板、片材工艺是把不同种类的树脂或同种树脂不同配方的原料分别加入各自独立的挤出机中,经过一个共享机头同时挤出,一次制成多层复合产品的过程。由于共挤出成型方法把不同性能的材料进行了理想的组合,取长补短,所得到的制品综合了各层材料的特点,比单层板、片材具有更全面的性能,使制品的应用领域更广泛,极具发展潜力。

1.共挤出复合板、片材的形式和常用树脂

共挤出复合板、片材常见的复合形式如下:

1)双层共挤出复合。将两种不同材料或同种材料不同颜色的物料经各自挤出机进入同一机头共挤出复合。

2)三层共挤出复合。表层为相同材料,中间层为另一种材料或三种不同材料经各自挤出机进入同一机头共挤出复合。

3)五层共挤出复合。通常是表面为同一种材料,中心层为另一种材料,在表层与中心层之间挤入起粘接作用的中间层,五层材料在一个机头内共挤出复合。

共挤出复合片材常用的树脂有LLDPE、HDPE、LDPE、PP、EVA、PA等。

2.复合方法

板、片材的复合方法分为模内共挤复合和模外热复合两种。

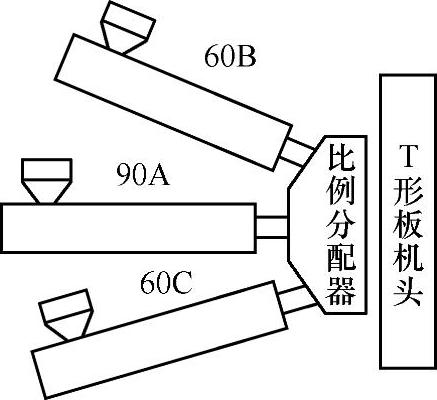

(1)模内共挤复合 模内共挤复合通过机头部分的比例分配器挤出复合,如图4-23所示。这种复合方法可以生产双层或三层复合板、片材。下面以双层共挤复合板、片材为例介绍模内共挤复合法的生产工艺。

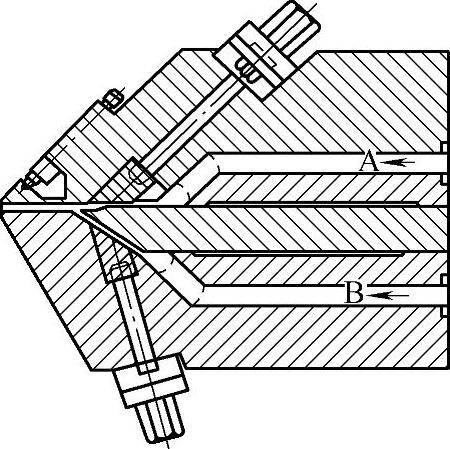

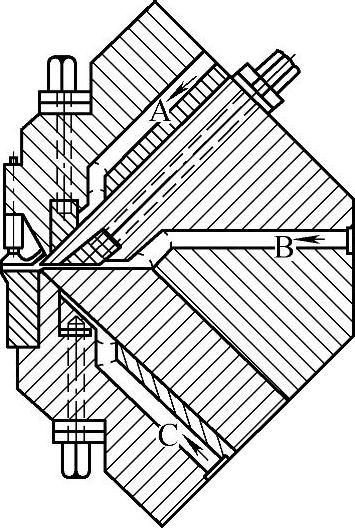

1)成型设备。多层共挤复合板、片材的成型设备与单层板、片材的成型设备基本相同。不同之处在于各种物料的塑化、挤出需用不同的挤出机来完成;机头则是结构较为复杂的共挤出复合机头。图4-24所示为双流道式板、片材机头,图4-25所示为三流道式板、片材机头。机头的设计与制造是制造共挤复合板、片材的关键,直接影响制品的质量和产量。

图4-23 模内共挤复合

图4-24 双流道式板、片材机头

图4-25 三流道式板、片材机头

例如,意大利AMUT公司的复合共挤板、片材生产线组成如下:机组螺杆:DA为90mm,DB、DC为60mm。

机筒:全封闭真空抽气式。

机头:宽度1500mm,开启度0.2~8mm。

压光辊:三辊压光,D×L=400mm×1400mm。

干燥:三套循环油热干燥器。

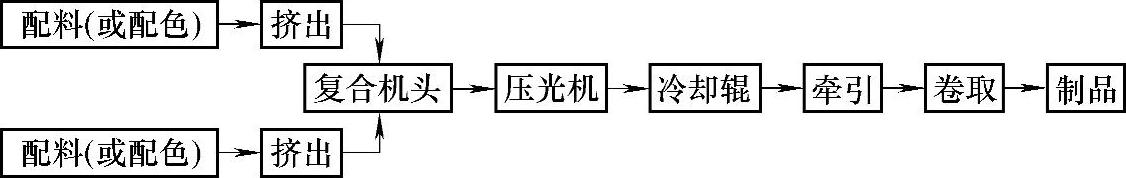

2)工艺流程。双层共挤复合板、片材生产工艺流程如图4-26所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-26 双层共挤复合板、片材生产工艺流程

3)成型工艺。生产多层共挤复合板、片材的成型工艺条件和普通单层板、片材的工艺条件基本相同。但应注意保持共挤出过程中各料层料流的稳定性,若各料层流动不稳定,则造成复合板、片材厚薄不均,表面出现波纹以及造成层间混合。影响流动不稳定的因素很多,如物料出口速度波动,各熔体内温度不均匀,各层之间粘度相差太大,各挤出机工作不稳定等。所以在生产前对所用树脂的流动性要进行实际测定,并确定各挤出机转速与挤出量之间的关系,保证物料的流动稳定,层厚比例恰当,制品厚薄均匀。

4)典型工艺条件。在多层板、片材的共挤成型时,要准确而迅速地获得各层的厚度是非常困难的。因此,在共挤出时,为了确定各层的比例并进行材料的更换,必须在挤出前全面掌握各台挤出机的螺杆转速与挤出量之间的关系。

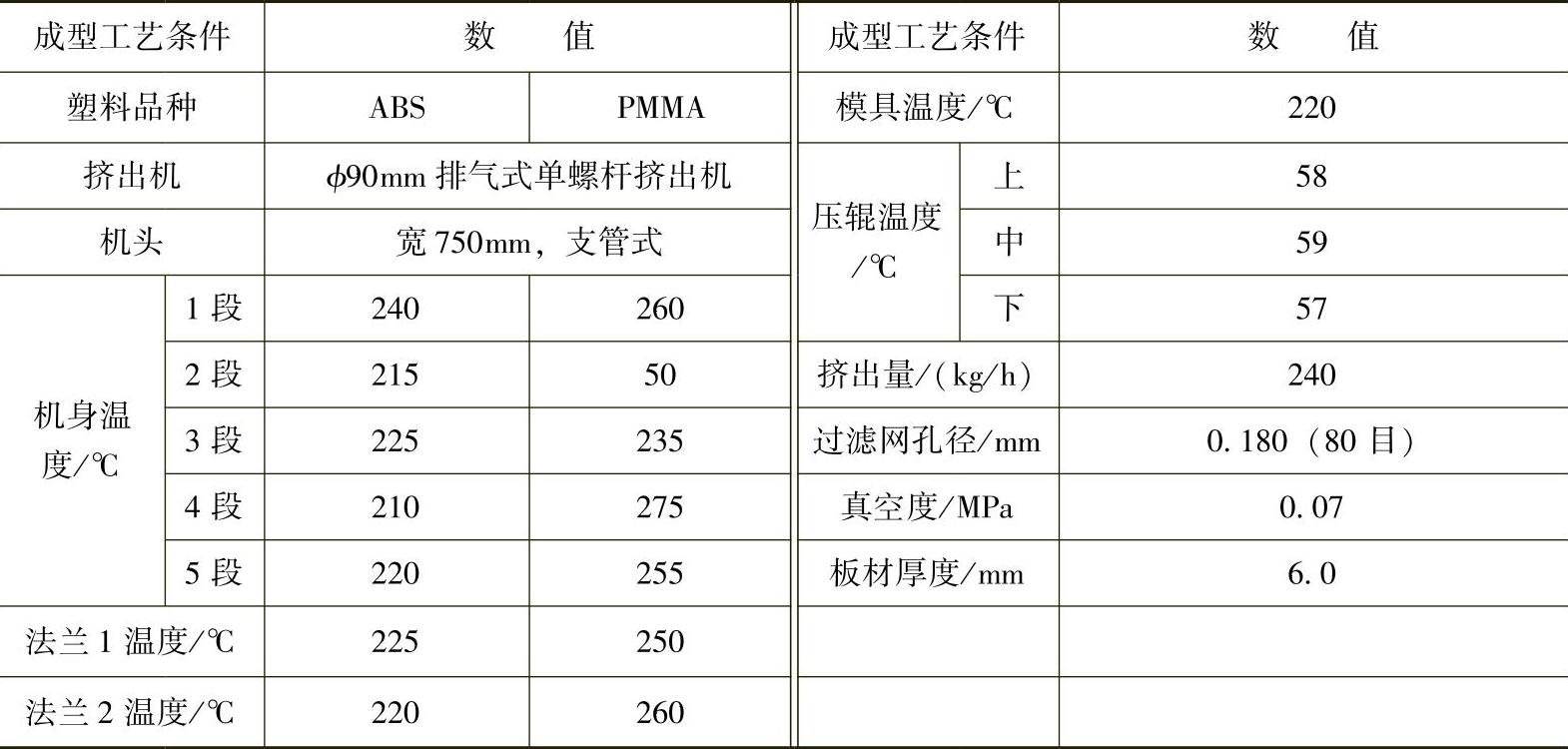

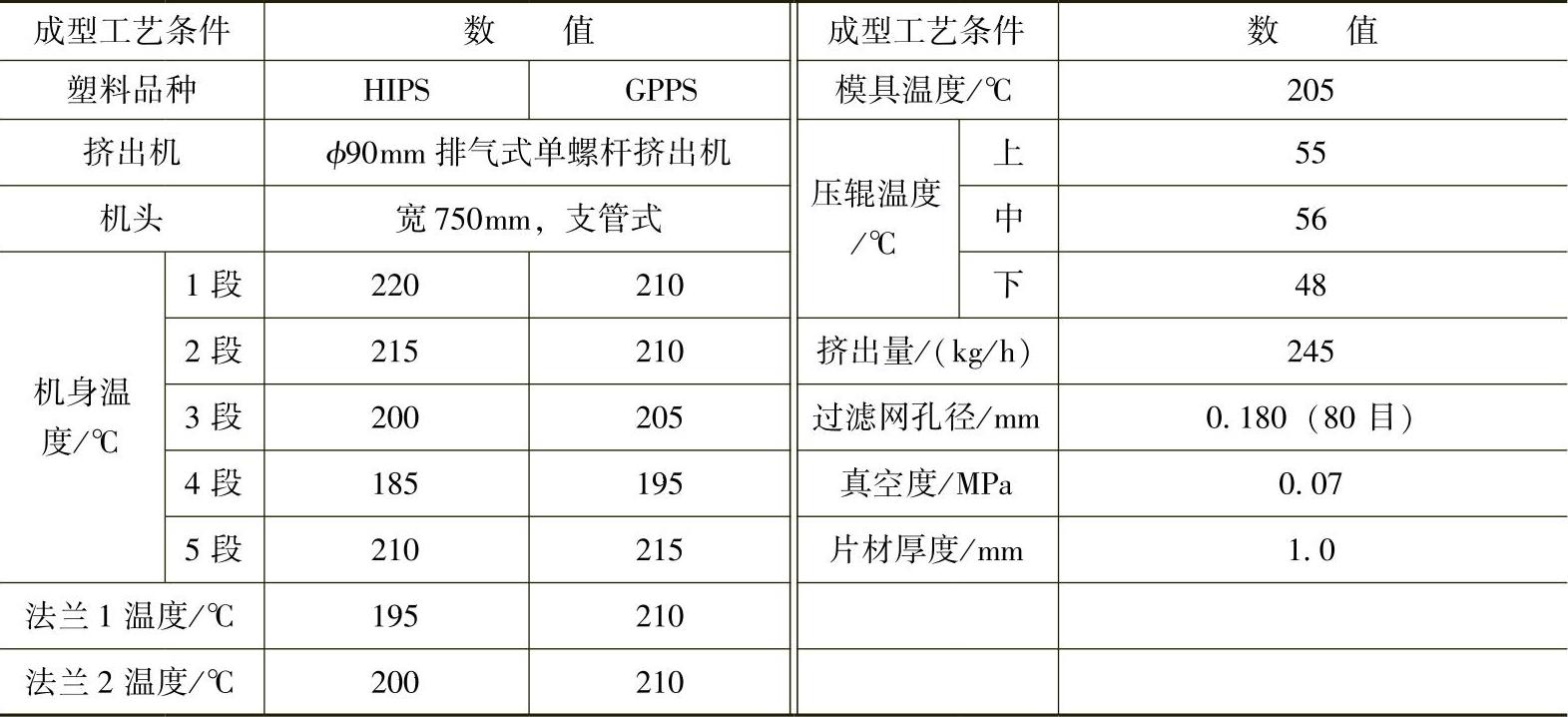

PMMA/ABS复合板材成型工艺条件见表4-19。HIPS/GPPS复合片材成型工艺条件见表4-20。

表4-19 PMMA/ABS复合板材成型工艺条件

表4-20 HIPS/GPPS①复合片材成型工艺条件

①GPPS为普通级聚苯乙烯。

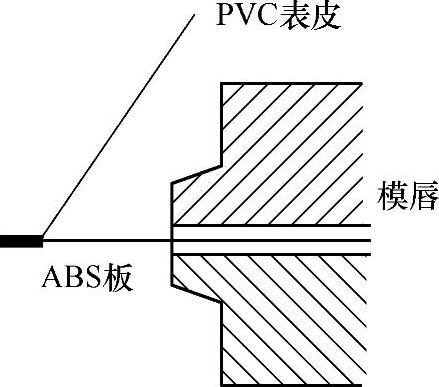

(2)模外热复合 模外热复合是在中辊前将复合层热压复合在被复合板表面。这种复合方法可以制造五层以内的共挤复合板、片材。如织物/ABS复合板、PVC/ABS复合板以及由高阻隔性的PVDC为气密层、热成型性良好的HIPS层、韧性良好的HDPE层、热封合性能良好的LDPE和粘接层复合而成的五层板等。下面以PVC/ABS复合板为例介绍模外热复合板的生产,如图4-27所示。

图4-27 模外热复合

1)原料。ABS树脂吸湿性较大,必须在干燥器中干燥3h左右,干燥温度为85℃。目前,通常使用赛鸽21040和奇美PA-747两种牌号的ABS树脂。这两种牌号的树脂性能稳定,加工性好。

PVC表皮为浅黄色花纹卷材,厚度为3mm。

2)工艺控制要点。

①排气。机筒排气口真空度应保持在8.7~9.3kPa。

②塑化。模外热复合时,以板材厚度来决定是单机塑化还是双机塑化。因为PVC在与ABS板进行热复合时,受热拉伸(牵引方向延长),故复合板表皮层厚度为2mm左右。一般产品厚度在5mm以上时,需两台挤出机同时挤出;厚度在5mm以下时单台挤出机(ϕ90mm)即可满足挤出要求。螺杆转速控制在70~90r/min,挤出机各点温度分布见表4-21。

表4-21 模外热复合法生产PVC/ABS复合板挤出机各点温度分布

温度对ABS板的加工性能影响较大。温度偏高,流动性太大,挤出时料流波动大,堆料线不稳定,直接影响PVC表皮的复合牢固度和平整度。因PVC的加工温度远低于ABS,所以,在设定机颈及机头温度时,要比压缩段温度低10℃左右,以保证PVC表皮层处于高弹拉伸态,并与ABS料流复合均匀。

③压光牵引。辊筒是用热油循环加热的。由于PVC的缘故,三辊的温度设定与不复合时的设定有所不同,其上、下辊的温度比中辊高5~10℃。

④PVC表皮复合。由放卷装置,以低于中辊2%~3%的速度均匀放卷,可以获得很好的效果。无论是在复合平整度,还是与底层的牢固度上都能满足使用要求,且在进行二次加工时,复合板应力分布均匀,成型合格率高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。