聚碳酸酯(PC)板材具有良好的电绝缘性、优异的抗冲击性和高透光率等优良性能。广泛应用于国防、机械、电子电器等工业领域。由于PC板材的透光率高达75%~89%,而且有优异的抗冲击性能,所以在光学照明方面的应用日益广泛,可用作大型灯罩、探照灯罩、防爆灯以及汽车、飞机的窗玻璃等。近年来,PC板材还广泛用于屋顶(大厅、健身房等)的采光板,它比有机玻璃板更耐老化、耐磨、耐清洗,且具有良好的加工性和阻燃性。

1.原料选择

挤出普通PC板材,选用K值在56以上的PC树脂,可使制品成型容易,抗裂能力强。作为采光板使用的PC板,抗紫外线能力要求较高,一般采用两层复合结构,其表层树脂中含有抗紫外线助剂,底层树脂则不含。有时还要根据防露滴要求,在PC板的一面加涂防露滴涂层。

2.设备选择

(1)挤出机 一般采用单螺杆挤出机,螺杆长径比L/D=18~20,均化段可取(4~5)D,压缩比为2~2.5。均化段较长,可以保证塑化、均化质量。PC在挤出过程中几乎不放出气体,所以一般不用排气式挤出机。采用粉料一次成型的PC板材宜用双螺杆挤出机。

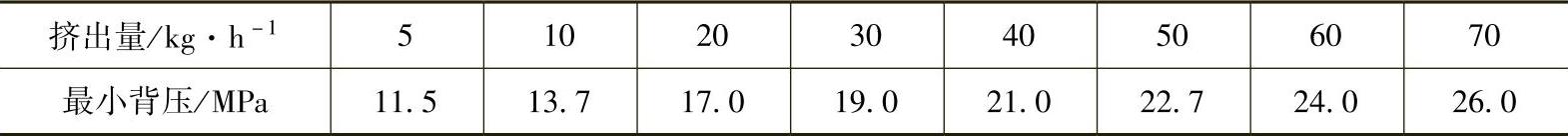

PC板材的挤出需要较大的背压,在一定的产量下,所需的最小背压见表4-17,如背压小于相应值,产品质量就不能保证。

表4-17 PC板材不同挤出量所需最小背压

(2)机头PC挤出板材一般选用衣架式机头。

(3)三辊压光机 三个辊筒表面应镀铬抛光,较低的表面粗糙度有利于提高PC板材的透光率。

3.生产工艺(https://www.xing528.com)

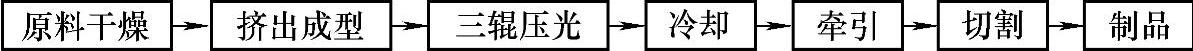

(1)工艺流程 普通PC板材挤出成型工艺流程如图4-21所示。

图4-21 普通PC板材挤出成型工艺流程

(2)工艺条件与控制

1)干燥条件。在高温下,PC中的微量水分也能导致其降解,造成制品表面出现银纹、气泡、变色等缺陷。因此,PC在成型前必须进行干燥,使其水分含量在0.05%(质量分数)以下。常用的干燥方法为真空干燥和沸腾床干燥。采用真空干燥时,干燥温度一般为100~120℃,料层厚度不超过25mm,干燥时间为8~12h。干燥后的物料必须立即使用,或放入密闭容器中短时间保存,并最好在100℃以上保温。挤出机料斗应带有保温干燥装置,料斗温度应保持在100℃以上,料斗内的物料最好不超过0.5h的用量。

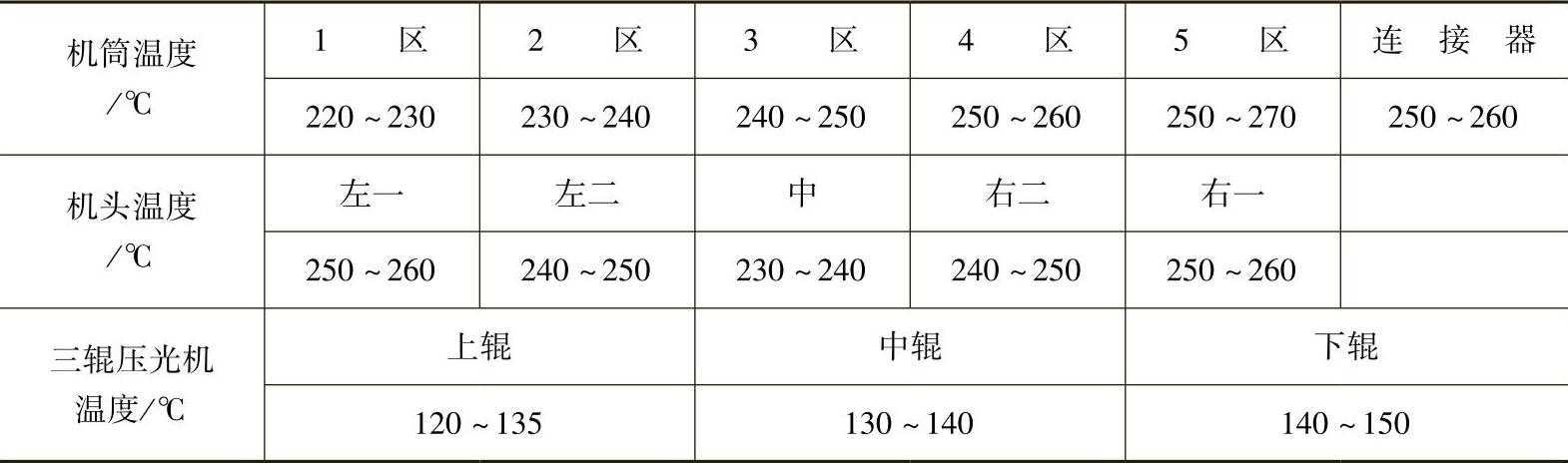

2)成型温度。PC板材的挤出成型温度参见表4-18。机头的温度分布为两边高、中间低,保证挤出量均匀一致。三辊压光机的温度不能太低,防止料片过早冷硬,造成板材内应力过大,影响板材的质量。

表4-18 PC板材挤出成型温度

3)螺杆转速。由于剪切速率对PC熔体粘度影响不大,螺杆转速可根据需要在较宽的范围内调整,一般低于100r/min。但螺杆的长径比L/D较小时,为保证塑化质量,螺杆转速不能太高。

4)压光机辊筒的线速度和牵引速度。压光机辊筒的线速度等于或略大于挤出速度,防止熔料拥塞。牵引速度应略大于压光机辊筒的线速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。