聚氯乙烯(PVC)硬板具有良好的耐蚀性、电绝缘性及较高的强度和硬度,广泛应用于化工、电器、农业、建筑等领域。挤出成型PVC硬板厚度均匀、整体性好、生产连续、效率高。但由于板材冷却效果差,所以不宜生产厚度超过15mm的板材。

1.原料与配方

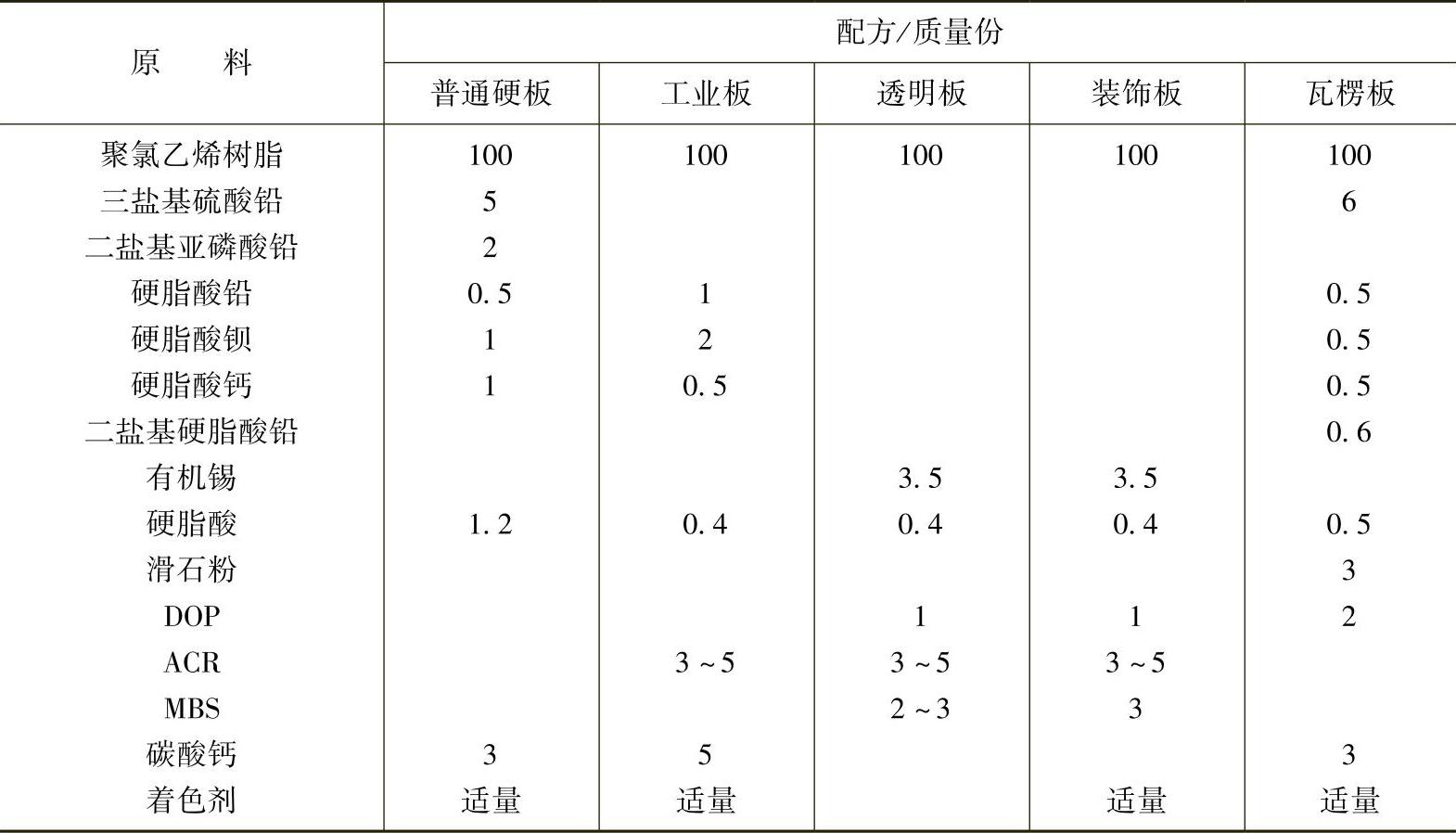

PVC挤出硬板是以PVC树脂为主要原料,加入稳定剂、润滑剂、填料和适量色浆,通过挤出成型的方法而制得的硬质PVC板材。挤出PVC硬板配方实例见表4-2。

表4-2 挤出PVC硬板配方实例

关于挤出PVC硬板配方的说明:

1)PVC树脂选用粘度低的SG-4型和SG-5型树脂。它们的相对分子质量较低,热稳定性及流动性较好,加工比较容易。

2)稳定剂的使用原则与硬质PVC管材基本相同。在满足成型加工要求的前提下,尽量少加稳定剂,否则塑化较困难。

3)在选择润滑剂时要以内润滑为主,并且兼顾内外润滑平衡,高碳醇、硬脂酸等偏重于内润滑的润滑剂可以作为首先选择的对象。随着产品厚度的变化,润滑剂用量要作相应的调整,原则上较薄的产品用量多些,较厚的产品用量少些,以免析出表面,影响产品外观。如在一些配方中其他组分不变,生产厚度为3mm的硬板时,硬脂酸的用量为0.5份,产品表面光亮平整,若仍用0.5份的硬脂酸生产厚度为6mm的硬板,则表面无光,甚至出现“西瓜皮”状纹路。而将硬脂酸改为0.3份,产品便光亮多了。而PE蜡、硬脂酸铅、石蜡等偏重于外润滑的润滑剂,随着产品厚度的变化,用量变化更大。

4)为了提高瓦楞板的二次加工性,加入2份增塑剂,并增加外润滑剂滑石粉。

5)透明硬板加入改性剂MBS和ACR,不仅能改善加工性能,还有增强作用,透明板也不易变色泛黄。

6)不透明板加入少量碳酸钙可提高板材成型性和降低成本。

7)装饰板材中如需生产不透明彩色板应加入适量的钛白粉。

2.设备选择

PVC硬板挤出生产线主要由风式进料器(用于输送PVC树脂及粉状辅料至高位槽)、高速混料机、冷混机、吸料器、挤出机、机头、压光辊、牵引辊、切割装置等组成。其中,最主要的是挤出机和机头,前文已详述。

3.生产工艺

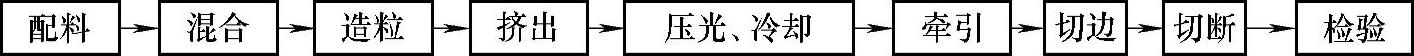

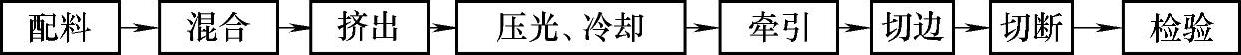

(1)工艺流程 单螺杆挤出机和双螺杆挤出机挤出硬质PVC板材的工艺流程分别如图4-13和图4-14所示。

图4-13 单螺杆挤出硬质PVC板材工艺流程

图4-14 双螺杆挤出硬质PVC板材工艺流程

(2)配料与混合 混料的目的是将原料各组分互相分散以获得各相组分均匀的物料。典型的热、冷混合工艺如下:

1)将PVC树脂在高速混合机中先搅拌升温至60℃。

2)加入稳定剂,继续升温至90℃。

3)加入内润滑剂、加工助剂、抗冲改性剂、填料、着色剂等,继续搅拌均匀。(https://www.xing528.com)

4)加入外润滑剂,搅拌升温至115~120℃。

5)在低转速下物料排入转动着的通有冷却水的冷混机中。

6)冷混至40℃以下出料,备用。

粉料的主要优点是物料在配制中受热历程短,对所用设备要求低,生产周期短;主要缺点是物料均匀性差和成型工艺性能差,压缩率较大。粉料既可以直接供双螺杆挤出机挤出成型,也可通过塑化造粒后供单螺杆挤出机挤出成型。

(3)挤出成型 挤出成型是整个生产过程中最重要的环节之一,挤出温度、挤出速度等工艺参数直接影响板材的质量。

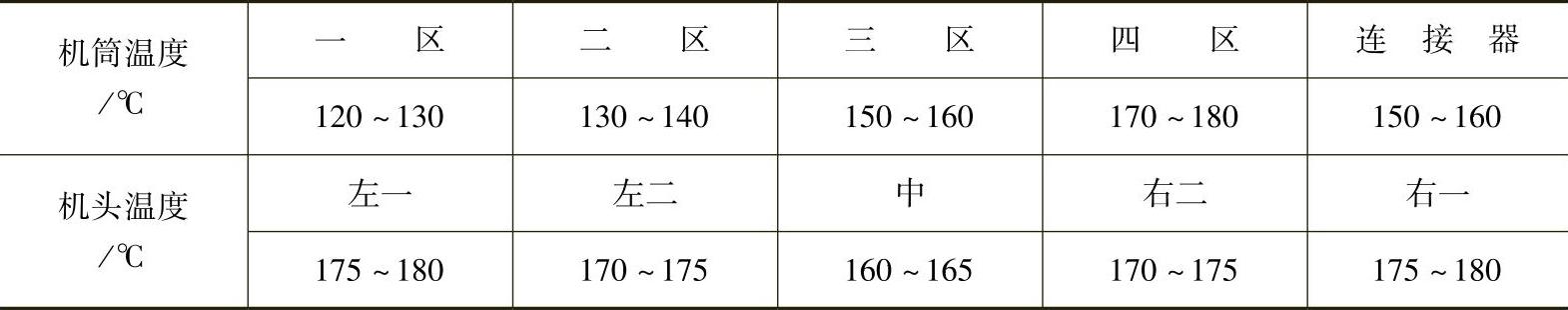

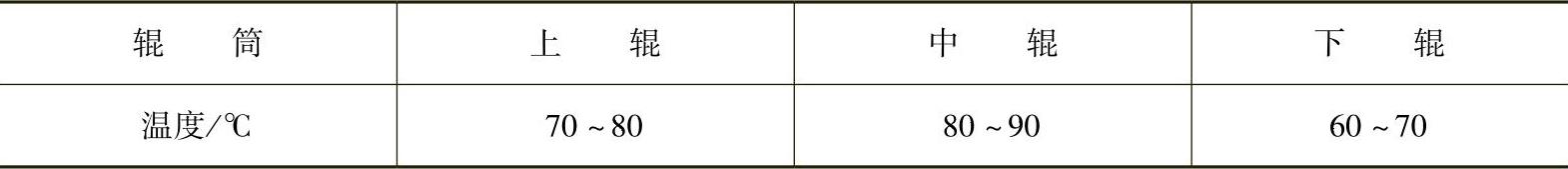

1)挤出温度。硬质PVC板材的成型温度是根据原料配方、板材厚度等因素来确定的。用ϕ150mm、L/D=25的单螺杆挤出机,生产厚度为3mm的板材的挤出成型温度见表4-3。

表4-3 硬质PVC板材挤出成型温度

双螺杆挤出机的机筒分三段加热,温度依次为170~180℃、165~170℃、165~175℃,机头连接器的温度及机头温度与单螺杆挤出机相同。双螺杆挤出机的加料段温度稍高,目的是使物料在加料段的末端就能熔融,以便包住螺杆,防止物料在经过排气段时被抽走,造成物料的浪费。

2)挤出速度。挤出速度由螺杆转速来决定,螺杆转速增加,挤出量增加,挤出速度加快,在相同的成型温度条件下,物料的塑化质量将下降。确定合理的挤出速度(螺杆转速)对保证制品质量和提高经济效益是十分重要的。

3)口模及三辊间隙。口模及三辊间隙是确定板材厚度的关键,一般情况下口模间隙与板材厚度是不一致的。生产较薄的板材,物料压力高,离模膨胀率大,散热快,三辊无压延作用,三辊速度必须与挤出速度保持一致,口模间隙要略小于板材厚度。生产厚板的情况正相反,口模间隙稍大于板材厚度对产品质量更有利。调整三辊的导出间隙等于板材厚度,导入间隙比导出间隙大0.1~0.2mm,生产出的板材厚度公差最小。

三辊与口模的距离应尽量小,一般为50~100mm。若太大,机头挤出的板易下垂发皱,表面粗糙,同时易散热冷却,对压光不利。辊筒长度应比口模宽度稍大。增加辊筒直径可增加包辊时间,提高挤出速度,使板材的光泽度好。

硬质PVC板材挤出时三辊压光机的温度参见表4-4。

表4-4 硬质PVC板材挤出时三辊压光机的温度

4)牵引速度。牵引辊的线速度应比压光机三辊筒的线速稍快,以保持一定的张力,使板材在冷却过程中不至于产生变形翘曲等缺陷。但速度过快时板材会产生较大的内应力,影响产品的二次加工质量。

4.回头料加工

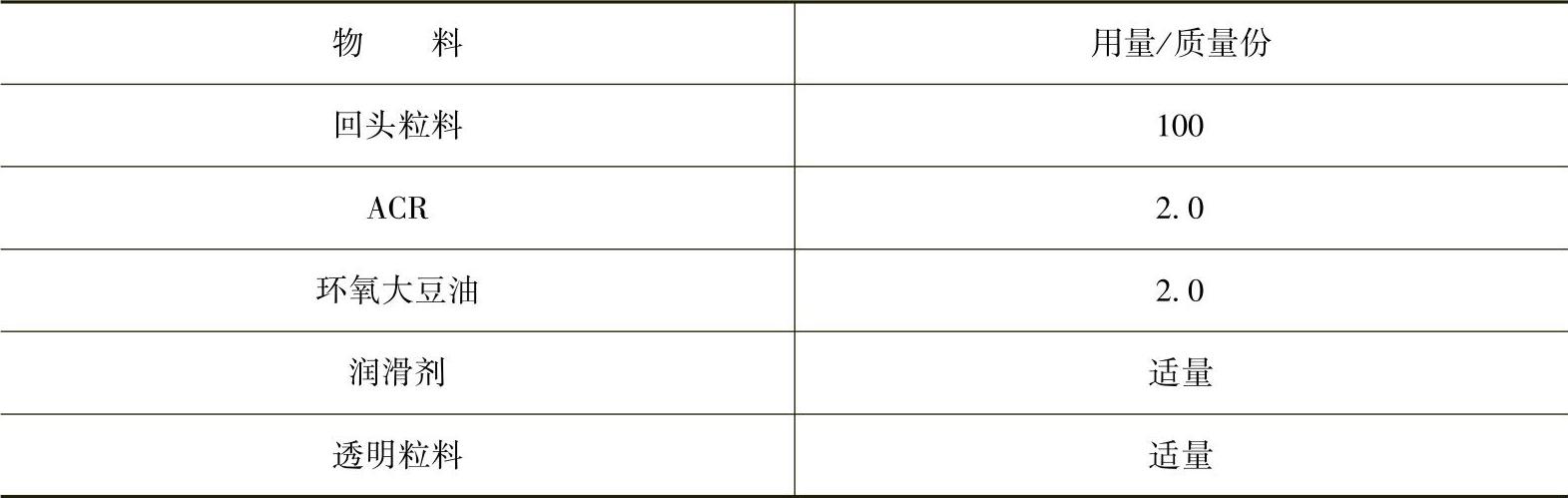

在硬板挤出加工过程中,会不可避免地产生一些回头料,其量大约为总投料量的2%~5%,这些料的回收利用是提高挤板经济效益的重要一环。回头料与粉料相混共挤效果并不好,只能单独加工。回头料重新挤出加工的配方较简单,典型的配方见表4-5。

表4-5 回头粒料重新挤出加工的配方

回头料的加工工艺与粉料有明显的区别,前者比后者加料段温度要高,若加料段温度太低,由于回头料粒径大,导热性差,会导致塑化不良,影响产品表面质量。

在回头料的加工中还要特别注意在破碎、磁选过程中不要混入杂质,如石、砂、木屑、已分解炭化的聚氯乙烯等,这些杂质极易混入,通过一般的磁选、过筛等手段无法除去,带入设备后轻者卡在模具内使产品出现沟槽,重者损伤螺杆和模具,应严加杜绝。

回头料亦可通过密炼、压延、层压工艺进行加工,挤出过程中出现的次品,也可直接进行层压加工,这样生产出的板材与新料毫无两样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。