挤出板(片)材的机头可分为管模机头、扁平机头和复合共挤板材机头三类。这些机头的选用,可根据原材料的特性和产品的规格要求来决定。

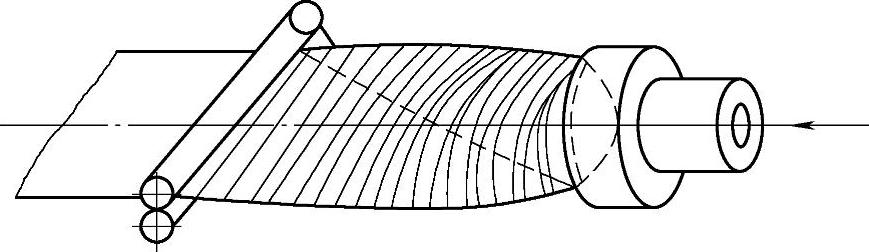

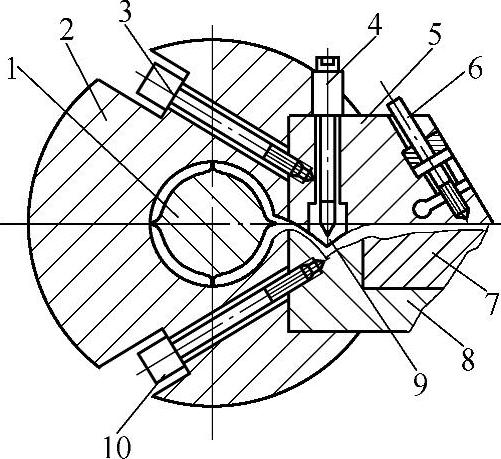

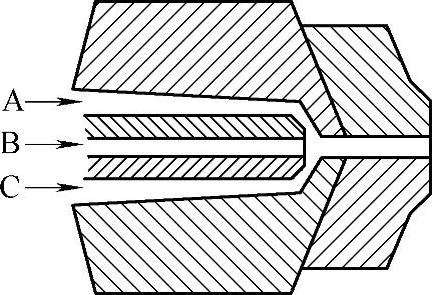

1.管模机头

管模机头就是薄壁管材生产所用的机头,如图4-1所示。将挤出的管材用刀平行剖开,压平、定型,即可得到板或片材。这种机头适用于生产厚度为0.3~2mm、宽度≤500mm的板(片)材,在发泡聚苯乙烯片材、发泡聚乙烯软片中应用非常普遍。优点是机头结构简单,料流均匀;缺点是板材易翘曲,机头接缝线难以消除。

图4-1 管模机头

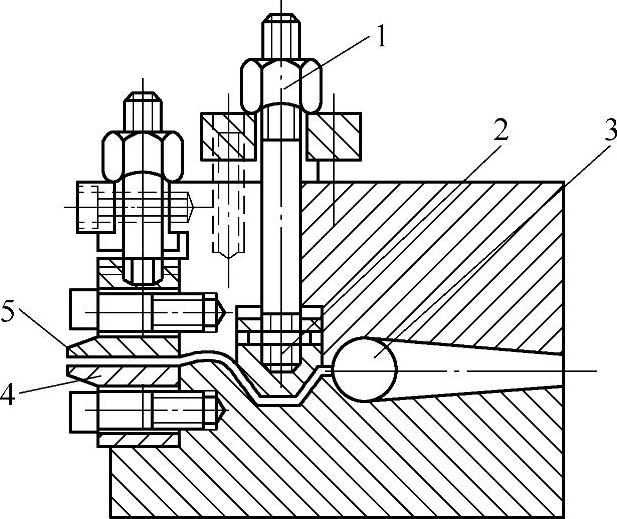

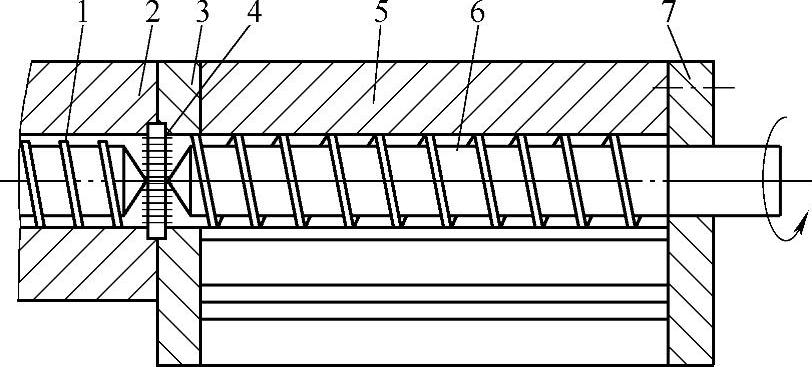

图4-2 支管式机头的结构

1—调节螺栓 2—阻力调节块 3—支管 4—下模唇 5—上模唇

2.扁平机头

扁平机头按其内部结构的不同,可分为支管式机头、鱼尾式机头、衣架式机头、分配螺杆式机头。目前生产板(片)材的机头主要是扁平机头,这种机头可以生产各种厚度及幅宽的板(片)材。

(1)支管式机头 支管式机头是结构最简单的扁平机头,其结构如图4-2所示,机头内有与模唇平行的圆筒形槽(支管),从挤出机出来的塑料,进入支管后,料流得到缓冲。支管起到稳压和储存物料并分配到模唇整个幅宽的作用,使板材与片材厚度较均匀。支管直径一般为30~80mm,聚烯烃为40~60mm,软质PVC塑料支管较小,为30mm,可防止物料焦化。支管的直径越大,储存的物料就越多,料流就越稳定、均匀。阻力调节块可以增加物料阻力,便于物料逐步分配到整个幅宽。模唇是成型板或片材的部分。板(片)材的密度、表面形状及表面粗糙度均与模唇平直部分长度L有关,一般L=(20~30)t,t为板(片)材厚度。L越大,板(片)材定型越好,紧密度越高,成品强度越高,质量越好。模唇宽度应稍大于板(片)材的宽度,如生产宽1m的板(片)材,模唇宽度为1.2m,因板(片)出机头后会发生收缩。为获得表面光滑平整的板材,模唇的表面粗糙度Ra应不大于0.8μm,并镀铬。

支管式机头的优点是结构简单、机头体积小、操作方便;缺点是物料在机头内停留时间较长,易引起物料变色、分解,不能成型热敏性塑料板材,如硬质PVC板(片)材,尤其是透明的硬质PVC片材。

支管式机头适用于软质PVC、PE、PP、ABS、PS等塑料的板与片的挤出成型。

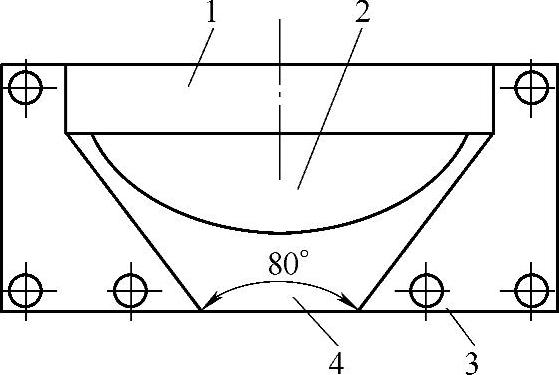

(2)鱼尾式机头 鱼尾式机头是因为机头内部流道形状像鱼尾而得名,其结构如图4-3所示。塑料熔体从机头中间进料,沿鱼尾形流道向两侧分流,在口模处达到所要求的宽度。鱼尾形部分的扩张角不能太大,一般为80°左右。该机头的优点是流道平滑无死角,无支管式机头的停料部分,结构简单,制造容易,适用于加工熔体粘度较高、热稳定性较差的塑料,如硬质PVC、POM等热敏性塑料。缺点是不适合生产幅宽较大、厚度较厚的板材,一般只能生产幅宽在500mm以下,厚度为1~3mm的薄板。

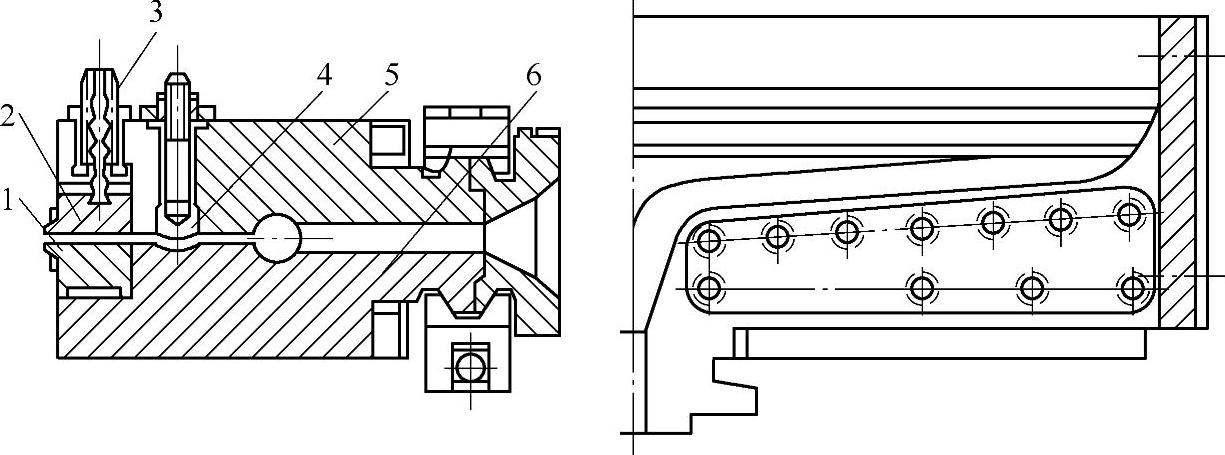

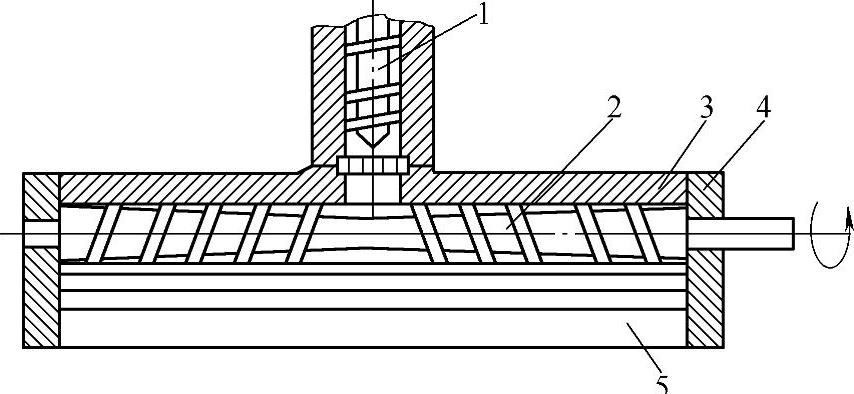

(3)衣架式机头 因机头内部流道形状像衣架而得名,其结构如图4-4所示。衣架式机头综合了支管式机头和鱼尾式机头的优点,它采用了支管式机头的圆筒形槽,对物料可起稳定作用,但缩小了圆筒形槽的截面积(支管直径为15~20mm),减少了物料的停留时间;同时也采用了鱼尾式机头的扇形流道,提高了板材厚薄均匀性,而扩张角很大,一般为160°~170°,减小了机头尺寸,并能生产宽度在2m以上的板材。衣架式机头适宜于粘度较大的塑料,如硬质PVC板与片、ABS板与片、聚酯片材的生产,是目前应用最多的挤板机头,其生产的塑料板(片)宽度一般为1000~2000mm,最宽可达4000~5000mm。

图4-3 鱼尾式机头的结构

1—模唇 2—阻流器 3—机头体 4—进料口

图4-4 衣架式机头结构

1—下模唇 2—上模唇 3—调节螺栓 4—阻力调节块 5—上机头体 6—下机头体(https://www.xing528.com)

(4)分配螺杆式机头 分配螺杆式机头相当于在支管式机头的支管内安装一根分配螺杆的扁平机头,其结构如图4-5所示。螺杆靠单独的电动机驱动,使物料不停滞在支管内,并均匀地将物料分配在机头整个宽度上,改变螺杆转速,可以调整板材的厚度。为了保证板材连续挤出不断料,分配螺杆的直径应小于挤出机主螺杆直径,使主螺杆的挤出量大于分配螺杆的挤出量。分配螺杆一般为多头螺纹,螺纹头数为4~6。这是因为多头螺纹挤出量大,可减少物料在机头内的停留时间。这种机头可加工厚20mm、宽2m以上的板材。

图4-5 带分配螺杆的挤板机头

1—分配螺杆 2—机头体 3—上口模固定螺栓 4—阻力棒调节螺栓 5、7—上、下口模 6—上口模调节螺钉 8—下口模座 9—阻力棒 10—下口模座固定螺栓

分配螺杆机头的优点是减少了物料在机头内的停留时间,使流动性差、热稳定性不好的硬质PVC板材的挤出变得容易了,同时生产的宽幅板材沿横向的物理性能没有明显差异,连续生产时间长,调换品种和颜色容易。缺点是物料随螺杆作圆周运动突然变为直线运动,制品上易出现波浪形痕迹,且机头结构复杂,制造困难,价格较高。

分配螺杆与挤出机主螺杆的连接方式有一端供料式和中心供料式两种形式。它们的结构分别如图4-6、图4-7所示。

图4-6 一端供料式分配螺杆机头

1—主螺杆 2—机筒 3—左侧板 4—过滤板 5—机头体 6—分配螺杆 7—右侧板

图4-7 中心供料式分配螺杆机头

1—主螺杆 2—分配螺杆 3—机头体 4—右侧板 5—模唇

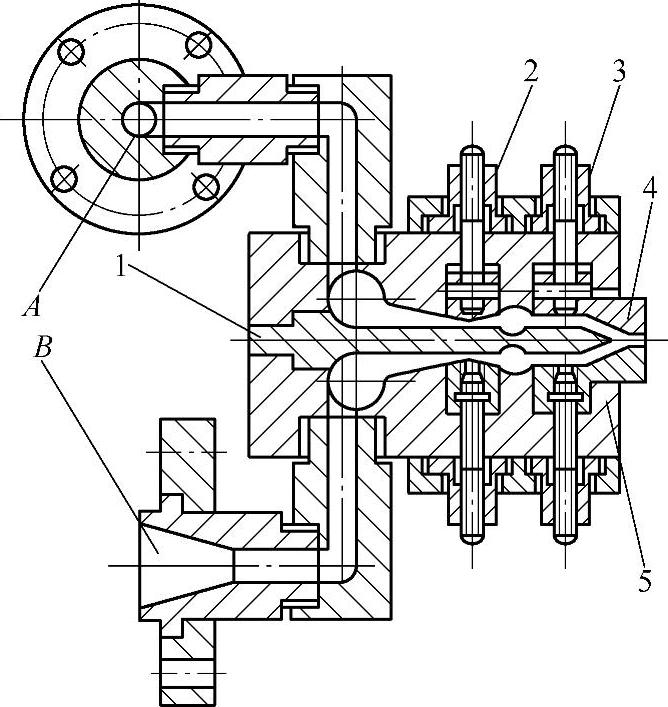

3.复合共挤板材机头

复合共挤板材机头是由两台或两台以上的挤出机向其供料,使挤出的物料在模内或出模后立即粘接成复合板或片。图4-8所示为典型的双色(或双层)复合共挤板材机头的结构图。两种不同颜色或不同种类的物料通过A、B流道流入,分别经分流区、阻流区、滞留区进入模唇,在挤出模唇之前靠挤压力将两股熔料粘合在一起复合成双色(或双层)复合板材,通过不同物料(或颜色)的组合,发挥各物料的特性,以达到充分利用各物料的综合效果。

图4-8 双色(或双层)复合共挤板材机头的结构图

A、B—流道 1—中隔板 2—阻流装置 3—模唇调节装置 4—模唇 5—机头体

图4-9所示为三种树脂复合共挤出板材机头示意图,三种树脂在到达总流道之前都有各自的阻流装置控制其流量。

图4-9 三种树脂复合共挤出板材机头示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。