塑料波纹管的管壁沿长度方向为波纹形结构,这种结构使管材兼有硬管的刚性和软管易弯曲、盘绕的柔性,广泛用于农田水利灌溉,建筑工程、机电工程的穿线管,洗衣机上下水管,工业生产中的液体输送管等方面。

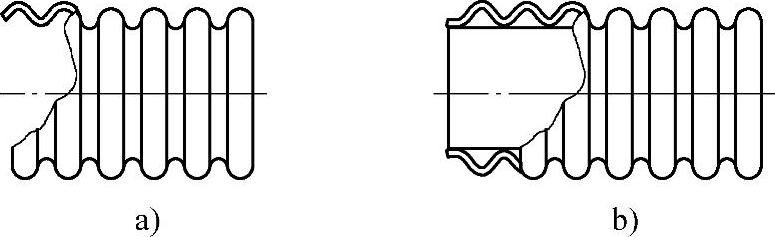

图3-39 波纹管结构

a)单壁波纹管 b)双壁波纹管

塑料波纹管按照管壁结构和形状不同,分为单壁波纹管和双壁波纹管,如图3-39所示。单壁波纹管内外壁均为波纹形,具有一定的抗压能力,缺点是管内表面有凹凸,阻碍流体的流动,在流体内压作用下有伸缩。双壁波纹管内壁光滑,对流体的阻力小,在外压作用下的扁平化强度大,同时在流体压力下的伸缩较小,内壁采用软质材料可解决挠性问题。

可成型塑料波纹管的材料主要有PVC、LDPE、HDPE、PP、ABS等。下面以PVC波纹管为例,介绍波纹管的生产工艺。

1.原料与配方

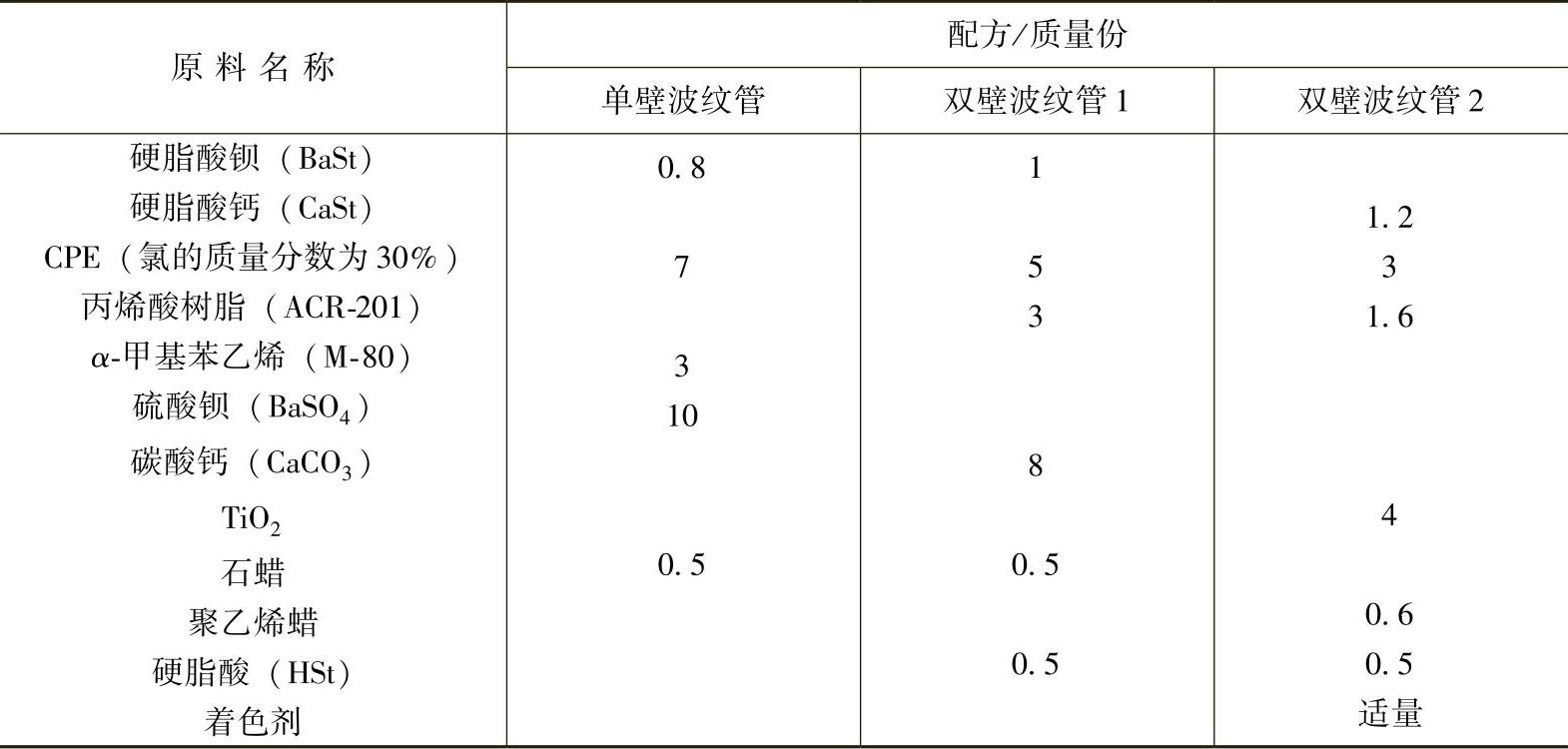

PVC波纹管为硬质制品,树脂选用SG-5型,并加入适量的稳定剂、润滑剂和流动改性剂、抗冲改性剂等。配方实例见表3-43。

表3-43 PVC波纹管配方实例

(续)

2.主要设备

(1)挤出机 若PVC树脂及各组分助剂经造粒后由单螺杆挤出机成型波纹管,挤出机应按硬质PVC管材的成型要求,选择渐变型螺杆或通用螺杆,长径比为20~25。若粉状PVC与助剂经初混合后直接成型,应选择平行异向或锥形双螺杆挤出机。

(2)机头 波纹管机头结构与普通直通式管机头相似,但一般波纹管实际壁厚较普通PVC管薄,因此口模间隙较小;由于机头口模部分要伸入到定型模内一部分,因此,口模和芯模比较长,且这一部分不设加热圈。

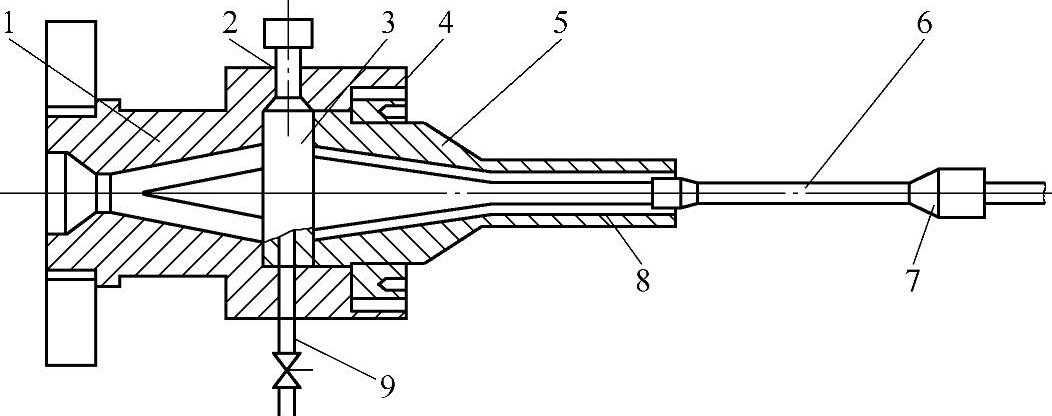

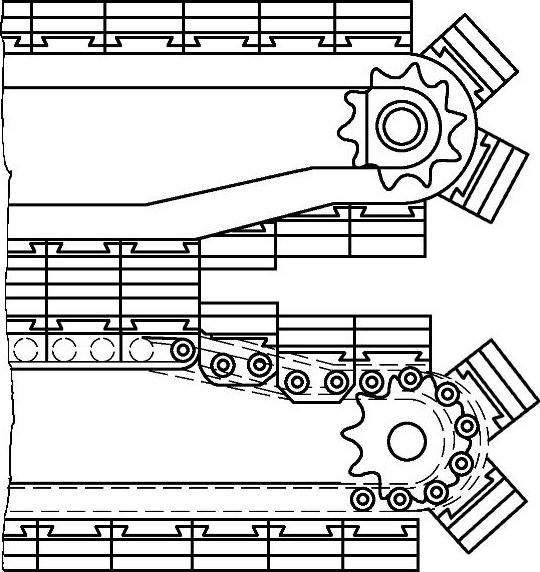

图3-40所示为单壁波纹管挤出机头,其口模固定,芯模可调,通过调整芯模调节管坯壁厚的均匀度。芯模中心有固定气塞棒和压缩空气通气孔。

图3-40 单壁波纹管挤出机头

1—机头体 2—调节螺钉 3—分流器支架 4—锁紧螺母 5—口模 6—气塞棒 7—芯模 8—芯轴 9—进气管

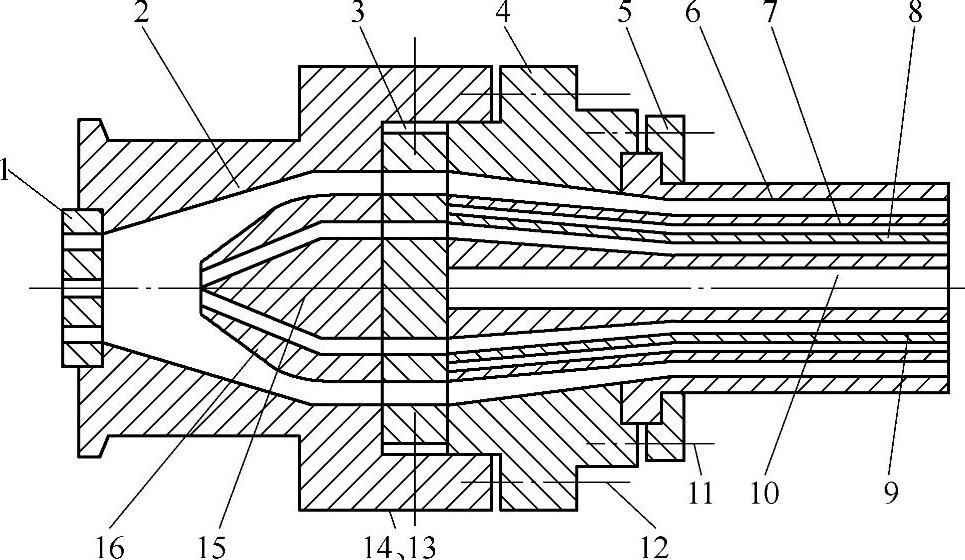

图3-41所示为双壁波纹管挤出机头,进入机头的熔体被分流,分别进入内芯模与口模形成的环形流道和外芯模与口模形成的环形流道。压缩空气从内外流道夹层间通入,吹胀外壁贴紧定型模内壁层波纹。内层芯模内通压缩空气,并用冷水对内层管坯冷却定型。

图3-41 双壁波纹管挤出机头

1—滤网 2—机头体 3—分流器支架 4—锥体 5—压盖 6—外口模 7—外芯模 8—内口模 9—内芯模 10—加热器 11,12—紧固螺栓 13,14—水嘴、气嘴、调节螺栓 15—内分流体 16—外分流体

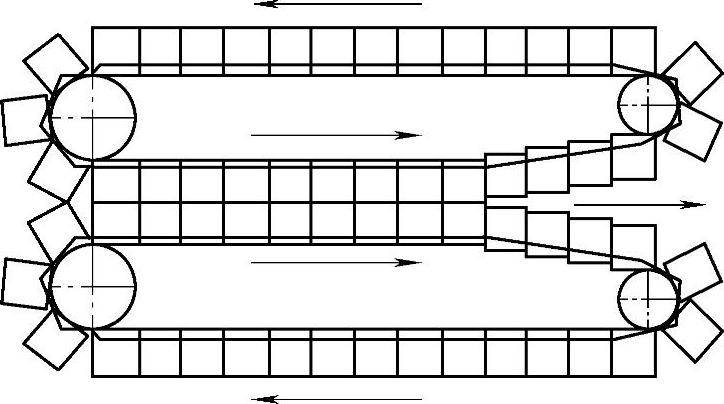

(3)波纹成型装置 波纹成型装置是波纹管生产线上最关键也是最复杂的设备,主要由定型模块及其传动装置组成。模块和模块之间的组合是波纹成型装置的关键部分,其运动方式有两种形式,一种是垂直面上的上下夹持形式,另一种是水平面上的左右夹持形式。当变化产品规格时,应更换相应规格的定型模块。

模块的传动机构基本上也是两种形式,一种是链式传动式,另一种是模块推移式。链条传动式类似于自行车链传动,基本上用于上下夹持形式的模块,其传动示意图如图3-42所示。链式传动的缺点是链条经过长时间运动后由于磨损使节距增加,虽然可以通过张紧装置进行调节,但每一个节距的误差经过误差积累会使波纹管的波纹形状改变,甚至产生破牙或重叠。另外模块在轧道槽沟中运动,因而对它们的机械配合精度要求较高。

模块推移式结构即通过气动原件和机械构件推动模块移动,传动机构简单可靠。这种形式用于左右夹持形式的模块。图3-43所示为模块推移式工作图。

(https://www.xing528.com)

(https://www.xing528.com)

图3-42 链式传动示意图

图3-43 模块推移式工作图

3.生产工艺

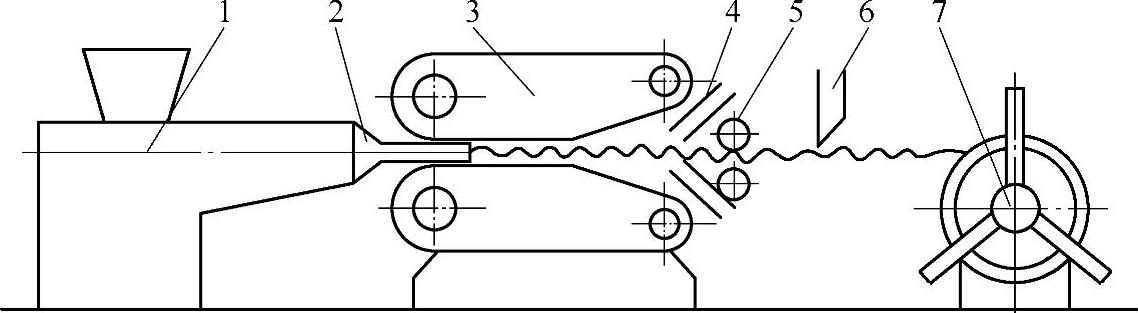

(1)工艺流程 将配方中各种物料按比例称量后在高速捏合机和低速捏合机中混合均匀,经挤出机造粒或采用双螺杆挤出机直接挤出成型。PVC波纹管的生产工艺流程如图3-44所示。

图3-44 PVC波纹管的生产工艺流程

1—挤出机 2—机头 3—波纹成型装置 4—冷风口 5—导向轮 6—切割装置 7—卷绕装置

(2)配料 高速混合设定温度为120℃,由于物料在高速搅拌时的摩擦产生热量,所以不需外加热。低速混合设定温度为40℃,物料通过低速搅拌缸套内的循环冷却水冷却。混合后的熟料需经40目过筛。

(3)挤出成型

1)单壁波纹管。波纹管成型的实质是连续化的挤吹成型过程。充分塑化熔融的物料经管机头成型为管坯,机头中心通入压缩空气,管坯内有气塞棒截流压缩空气,使管坯向外膨胀紧贴成型模具波纹状内表面,定型模以块状固定于两条连续运转的履带上,块状定型模的对合,形成波纹状管壁的成型空间。波纹管由风冷方式冷却,连续牵出,卷绕成为成品。

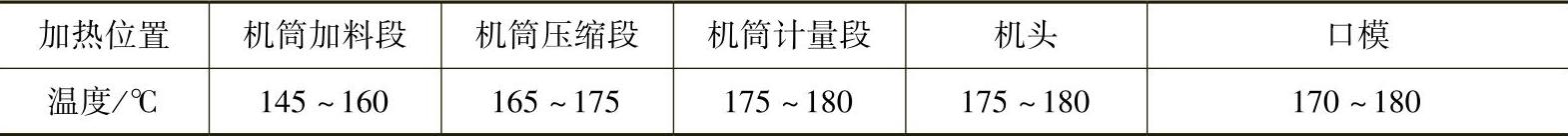

使用单螺杆挤出机时机筒和机头温度见表3-44,螺杆转速为30~60r/min,机头熔体压力为36~54MPa。吹塑压力应保证管坯完全与定型模内壁贴合,波纹形状完整,一般压力为0.15MPa。定型模温度为45~60℃,使开模前波纹管基本定型。卷取前经过充分冷却,防止波纹节距被拉长。

表3-44 使用单螺杆挤出机时挤出机及机头温度控制

操作时应注意定型模块、气塞棒和机头应对中。机头口模部分伸入定型模内的长度应大于一副成型块的距离,以保证波纹管成型时两模块完全闭合。两模块的波形必须对正,不能错位。

2)双壁波纹管。双壁波纹管的成型采用平行异向双螺杆挤出机,以直径为110mm管材为例进行介绍。

挤出机温度依次为:机身170℃、180℃、185℃、195℃,模体190℃,口模210℃,芯模190℃,螺杆油温100℃。

挤出机转速为25~28r/min,机头熔体压力为25~30MPa,内外气压为0.06MPa。

参照PVC芯层发泡管的挤出原理,用两台挤出机通过共挤出机头生产双壁波纹管能提高生产效率。

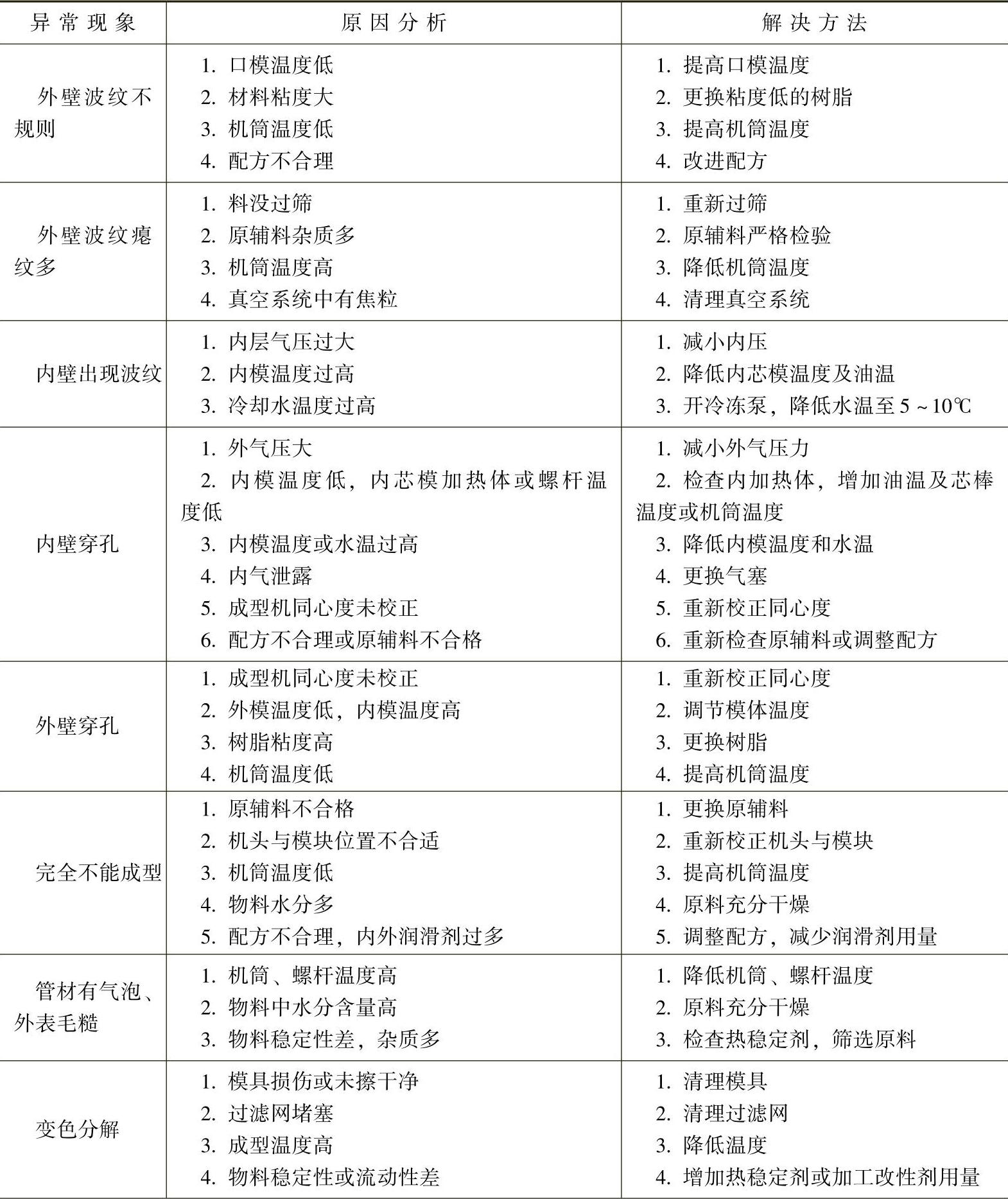

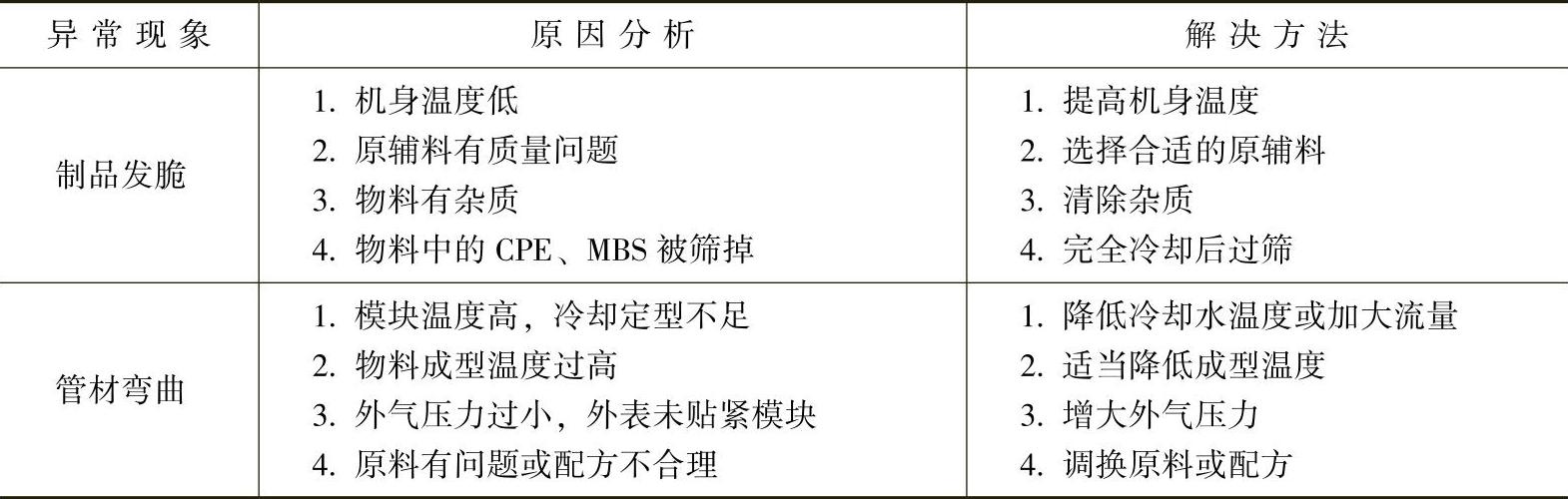

4.双壁波纹管生产中常出现的不正常现象、产生原因及解决方法

双壁波纹管生产中常出现的不正常现象、产生原因及解决方法见表3-45。

表3-45 双壁波纹管生产中常出现的不正常现象、产生原因及解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。