铝塑复合管是一种集金属和塑料的优点于一体的新型管材,具有无毒、平滑、耐腐蚀、质地轻、强度高、耐热性能好、脆化温度低、安装方便、外观大方、使用寿命长等优点。铝塑复合管可用于冷、热水及饮用水管道,地面及地下暖气管道、煤气管道,石油化学工业中的腐蚀液体和腐蚀气体的输送管道,压缩空气以及食品工业中的饮料、酒和牛奶等液体的输送管道等,在近期内还有可能逐步取代镀锌管、铜管、塑胶管等。

1.铝塑复合管的结构

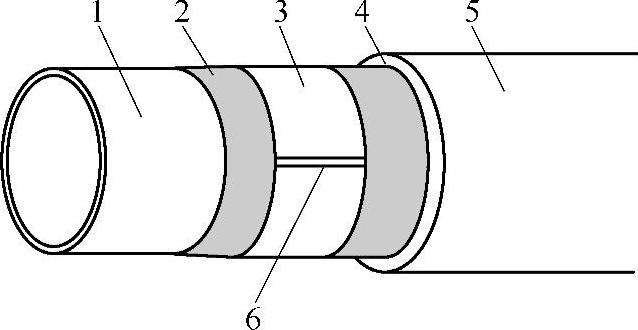

铝塑复合管由5层(聚乙烯、热熔胶、铝箔、热熔胶、聚乙烯)组成,结构如图3-36所示,以交联聚乙烯(XLPE)为内、外层,中间层为焊接铝管以增加管材的强度,在铝管的内外表面涂以粘结剂与塑料层粘接,通过共挤工艺成型。

图3-36 铝塑复合管结构

1—内层聚乙烯 2,4—专用热熔胶 3—铝管 5—外层聚乙烯 6—铝管焊缝

2.铝塑复合管生产所需的原材料

(1)聚乙烯 铝塑复合管用的聚乙烯有高密聚乙烯和交联聚乙烯。

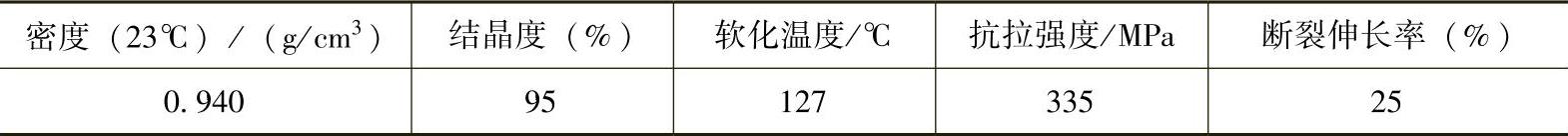

1)高密聚乙烯(适合冷水管)的技术要求见表3-37。

表3-37 铝塑复合管用高密聚乙烯的技术要求

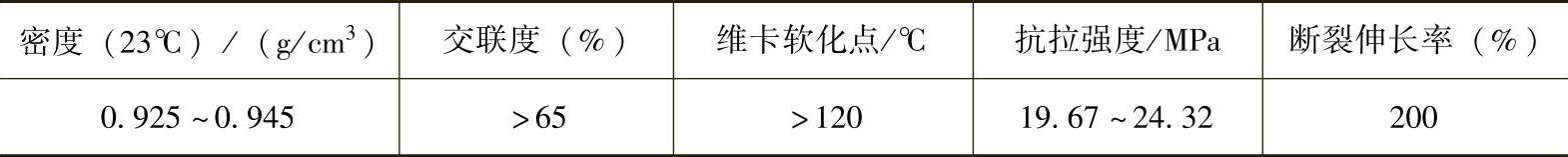

2)硅烷交联聚乙烯(适合热水管)的技术要求见表3-38。

表3-38 铝塑复合管用硅烷交联聚乙烯的技术要求

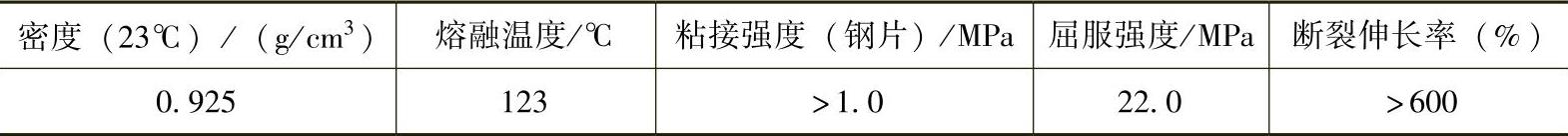

(2)热熔胶 铝塑复合管用热熔胶的技术要求见表3-39。

表3-39 铝塑复合管用热熔胶的技术要求

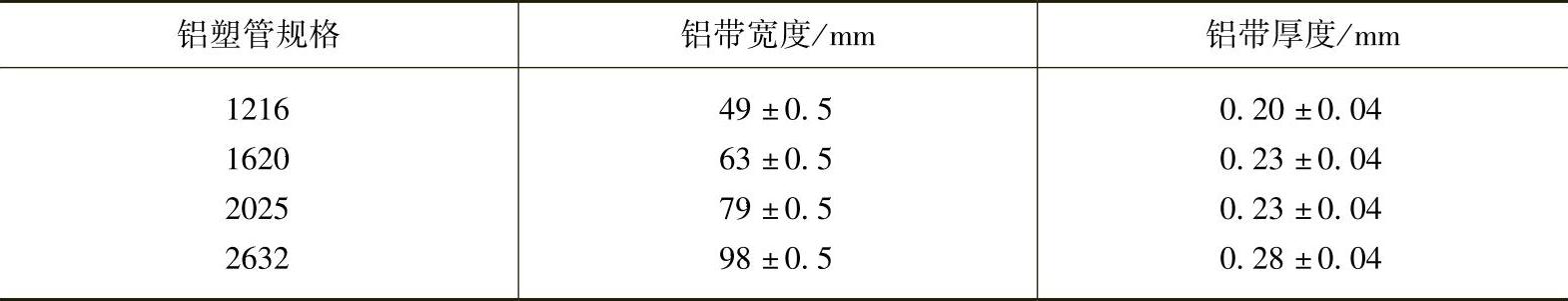

(3)铝带 铝带在铝塑管中具有增加强度、屏蔽、抗渗氧、不回弹等作用,因此要求铝带本身有足够的拉伸强度和延伸率及较高的纯度。抗拉强度、延伸率低时,铝管成型时容易拉断;纯度低时,铝管用超声波焊机焊接时电压不稳定容易焊穿。所以要求铝带的抗拉强度大于100MPa,伸长率大于20%,纯度大于99.5%。目前一般采用8011铝合金带。要求铝带表面平整、清洁。如果铝带表面不平整,会影响铝带成型;表面有污物时铝带难以与PE粘接。各种规格的铝塑复合管用铝带尺寸见表3-40。

表3-40 各种规格的铝塑复合管用铝带尺寸

(4)色母料 为了美观和区别不同用途的管,铝塑复合管中常加入色母料使其具有各种颜色。常用的有白色、红色、蓝色、橘黄色等,宜选用粒度均匀、耐潮性好、颜色纯正的色母料。

3.生产设备

铝塑复合管生产线主要设备包括铝带开卷机(包括铝带头尾对焊机、活套)、铝带导向装置、铝管成型装置、铝管纵焊机、内外PE管挤出机、粘结剂挤出机、机头及其加热装置、冷却装置、烘干装置、打印机、测径仪、牵引机、卷取机、交联热水池等。

国外铝塑复合管生产线主要有德国克虏伯公司、芬兰NOKIA公司,韩国LG公司和现代公司生产的氩弧对接焊铝塑管生产线、瑞士SWISCAB公司生产的激光对接焊铝塑管生产线以及德国UNICOR公司生产的超声波搭接焊铝塑管生产线。

国内铝塑复合管生产线有宁波奉骏、广东佛山日丰、安徽宿州尤尼克三家公司先后从德国UNICOR公司引进的超声波搭接焊铝塑管生产线;浙江诸暨永鑫荣和洛阳新汇两家公司从韩国引进的氩弧对接焊铝塑管生产线。

近年来,国内在引进国外生产技术和消化进口设备的基础上,自行开发研制了多条超声波搭接焊和氩弧对接焊铝塑复合管生产线,其产品完全能够满足使用要求。

4.铝塑复合管的成型工艺

(1)工艺流程 铝塑复合管生产是在高度自动化的计算机控制的生产线上进行的,目前主要生产工艺有两种,即搭接法工艺和对接法工艺,区别在于铝管的焊接方式上。

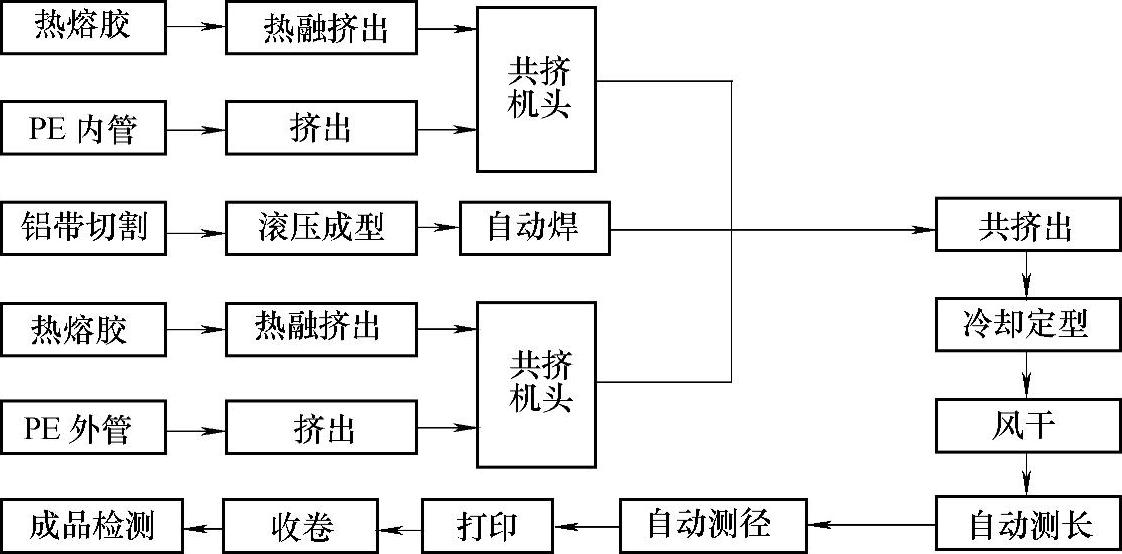

1)搭接法工艺。搭接式焊接生产法也就是通常所说的一步法,即采用共挤成型,超声波焊机焊接工艺。其特点是焊接点有一搭接结构,即铝带是重叠连接的。搭接式焊接生产法由于内外层热熔胶、PE均是在熔融状态下复合,复合强度较高,所用铝带厚度小于0.35mm,生产成本低,设备布置紧凑,全长约28m,投资少。但此法生产的铝塑复合管整体壁厚不均匀、铝层薄、管材强度特别是耐压和可靠性方面没有显著提高,生产速度受超声波焊接速度的制约难以提高,一般为2~12m/min。其生产工艺流程如图3-37所示。

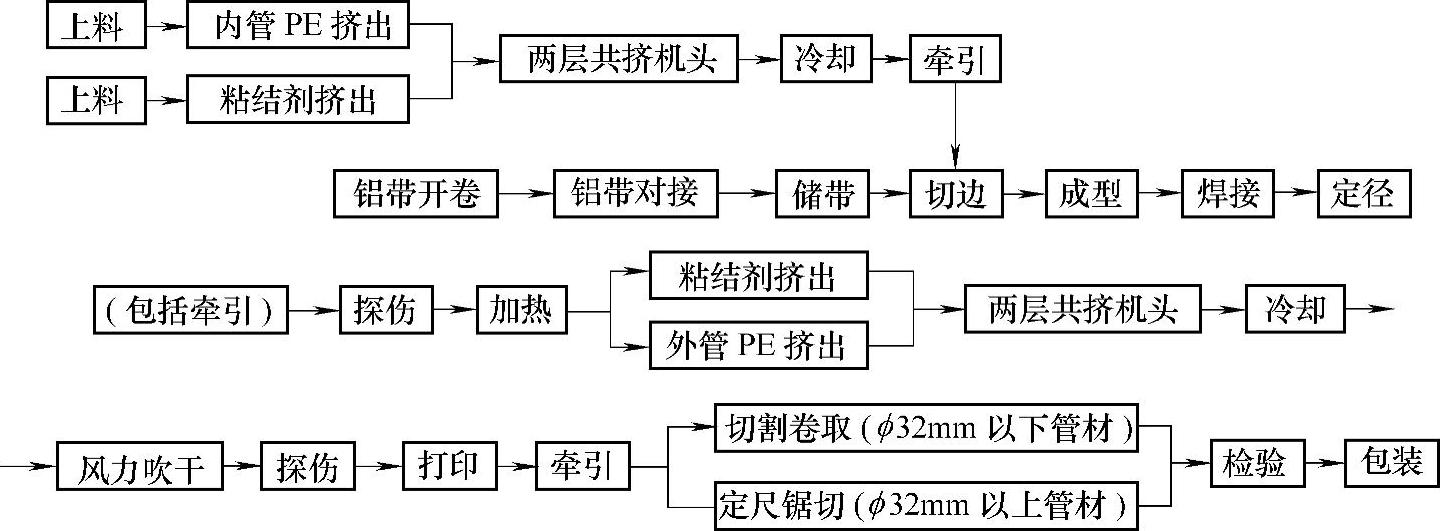

2)对接法工艺。对接式铝管焊接生产法即通常所说的两步法,是将铝塑复合管由内向外层层叠加复合。先挤出内层PE管,采用真空定径,随后挤出内胶涂敷在内层PE管上,将铝带成型包覆在内层PE管上,通过钨极保护性气体焊或激光焊,焊接成铝管,然后在铝管外涂敷外胶和挤出外PE层。对接式钨极惰性气体保护焊(TIG)生产法生产的管材外观质量好,生产线速度高,为5~30m/min(国内为20m/min),生产的管材可作为高压用管。由于分步挤出、成型,内胶与铝管的复合质量较难控制,焊接工艺较难掌握,通常采用的铝带厚度大于0.4mm,焊接厚度在0.28mm以下的铝管易击穿,较难焊接,生产成本高,生产线同步控制复杂,生产线较长,约75m,投资较高。其生产工艺流程如图3-38所示。(https://www.xing528.com)

图3-37 搭接法工艺流程图

图3-38 对接法工艺流程图

对接式激光焊接法能够焊接0.2m厚的铝管,在我国尚无此类生产线。

综上所述,在我国生产ϕ32mm以下的管材,一般采用厚度小于0.3mm的铝带较为经济,且厚度小于0.3mm的焊管采用超声波搭接焊比对接焊的管环刚度大。因此,ϕ32mm以下的复合管采用搭接式超声波焊接法生产较为合适,这种小规格的搭接式铝塑复合管的技术指标能满足国内大多数流体压力的要求。在美国、加拿大等国家也普遍采用这种复合管。ϕ32mm以上和部分压力要求高的复合管采用TIG对接焊法生产。

(2)工艺条件与控制 主要是对温度、挤出量、牵引速度、超声波焊机参数、冷却和管径的控制。

1)温度控制。铝塑复合管生产过程中最重要的是控制挤出温度。一般认为为了增加PE的流动性,减少螺杆挤出机的负载,希望提高挤出温度,但温度过高,尤其在挤出机螺杆转速较低时,物料在机筒、模具内停留时间过长,会使PE分子链受到破坏,近似降解,直接影响管材的性能。因此在挤出过程中应注意控制挤出温度,确保PE性能的稳定。

内、外层聚乙烯挤出温度:机身130~180℃;机头180~190℃;口模190~200℃。

内、外层交联聚乙烯挤出温度:机身140~190℃;口模190~210℃。

内、外层热熔胶挤出温度:机身150~200℃;机头200~210℃;口模210~230℃。

2)挤出量的控制。对于固定的模具来说,螺杆转速的微小变化都能影响挤出量,从而导致管材厚度不均。挤出量应根据管径和牵引速度,通过调节挤出机螺杆转速调整,以内外管直径符合标准、表面光洁为宜。

为了能方便、准确地控制速度,一般在需要调速的电动机线路前串联一变频调速器,通过改变工频电源的频率来控制速度,实现平滑无级调速。变频调速是一种先进的调速方式,不仅节省电能,而且可以精确控制速度。

3)牵引速度的控制。牵引速度的大小直接影响管材尺寸和焊接质量。牵引速度应与焊头速度匹配。牵引速度低,焊头在铝带上停留时间长,易将铝带焊穿;牵引速度高,由于焊接速度跟不上而出现铝带堆积,导致焊接电压波动大而焊不牢。此外,牵引速度还要与挤出速度匹配,如牵引速度过大,管子表面易出现竹节现象,反之则会导致管材直径过大而超差。

4)超声波焊机的参数控制。超声波焊机的工作原理是超声波发生器向换能器提供高频电功率,换能器上的超声波焊头作用在铝带上,切向的超声波振动与法向的静压力同时叠加在焊缝上,使两层金属产生摩擦,促使金属分子互相扩散而实现互相结合。由于焊区的温度不会超过金属熔点的50%,因而金属结构不会发生变化。焊接强度与所加焊头的压力、振幅及焊接时间有关。

为了使焊头压力稳定,焊接前应调整焊头的同心度,使其圆周跳动在0.1mm以内,并调整焊头的高度,使其自由落在焊缝上时轴线处于水平位置。焊接时调整电动机的电源频率,使焊头转动的线速度与牵引速度同步,调整焊头压力,使焊接电压为35~70V,焊接频率约20kHz。

自动化程度较高的生产线采用同步控制,即从牵引机处反馈一电压信号,经过处理后传给焊机变频器和其他挤出机变频器,同步控制焊机和挤出机速度。焊机和挤出机速度能够同步跟踪牵引机速度的变化。自动化程度较低的生产线,需调速的电动机各自独立控制,这就要求操作工人具有丰富的操作经验。

5)冷却控制。管材挤出口模后,呈高温熔融状态,需进行迅速冷却才能保证良好的外观和强度,冷却水可用自来水或循环水。为消除管材的内应力,水温应从管坯入水口开始逐渐降低。管坯入水口处水温应保持在40℃以上,然后逐渐冷却,充分冷却后的管材温度不应超过20℃,牵引夹持力不是越大越好,而是以管材不在履带上打滑为宜。口模与水冷槽之间的距离不可太近,以降低温度梯度,以0.8~1.5m为宜。管坯入水口处的水流不能太急,避免骤冷使外塑层形成水纹。冷水槽应有足够的水量以使管材完全浸入水中,并保证管材周围水流均匀。冷却水流量与生产能力有关,一般为10~12t/h,水槽长度应大于6m。

6)管径的控制。铝塑复合管的管径除了要求与挤出量与牵引速度匹配外,还与内压的大小和口模尺寸有关。

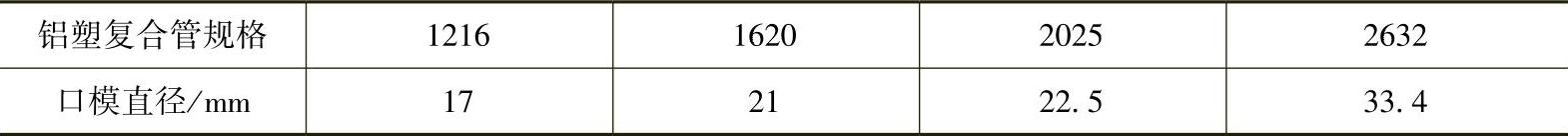

铝塑复合管的内径采用内压法定径,通过调整压缩空气压力来控制,外管直径靠定径口模定径。内管压缩空气压力小时,管材不圆;压力过大,容易使焊缝爆裂,一般适宜的内压压力为0.2~0.3MPa。由于HDPE是结晶型高聚物,结晶度高达60%~90%,因此冷却后收缩率很大,可达1.5%~3.6%,所以外管的定径口模尺寸要设计得比成品管径大。铝塑复合管的规格与外管定径口模直径的对应关系见表3-41。

表3-41 铝塑复合管的规格与外管定径口模直径的对应关系

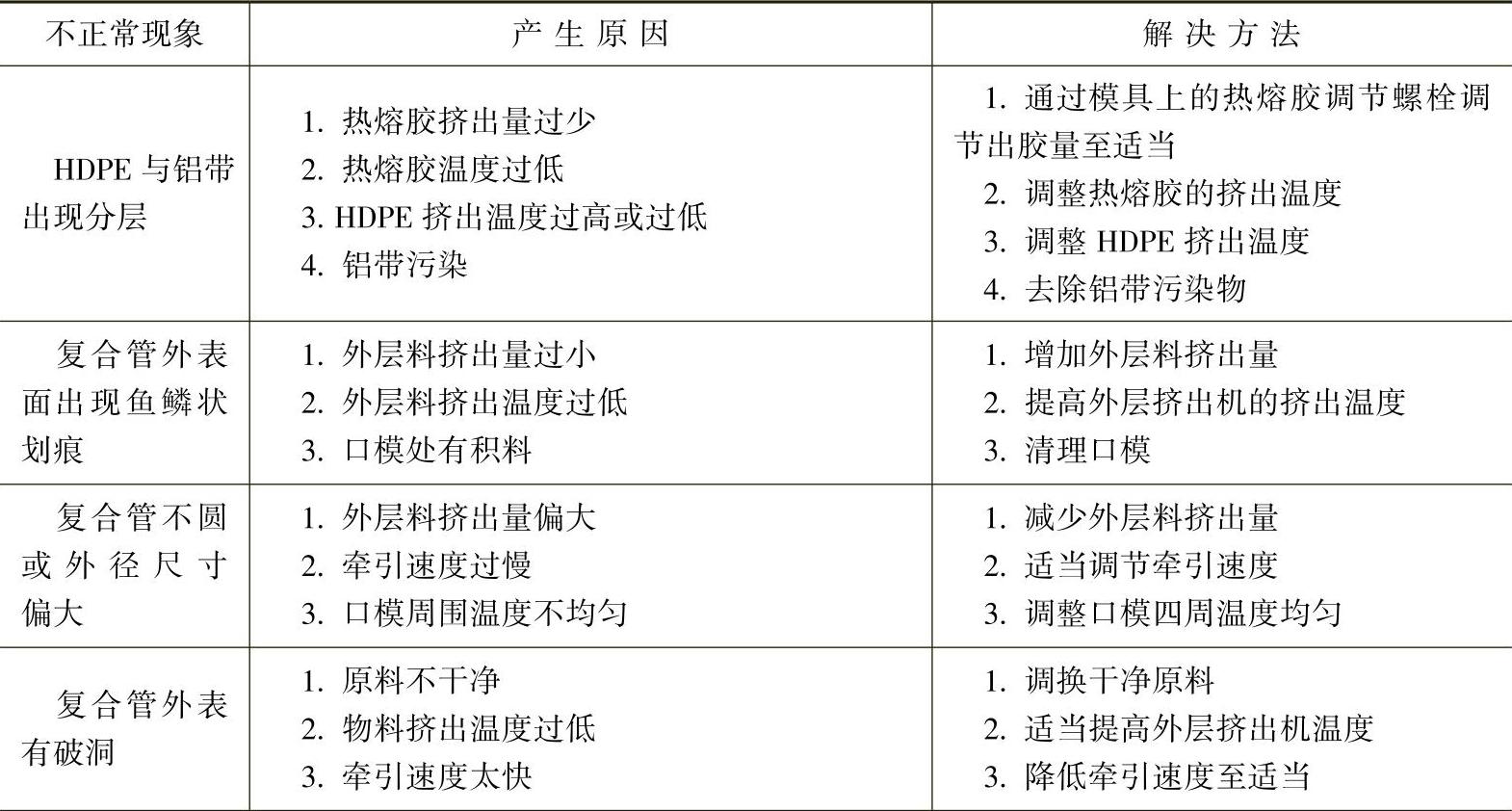

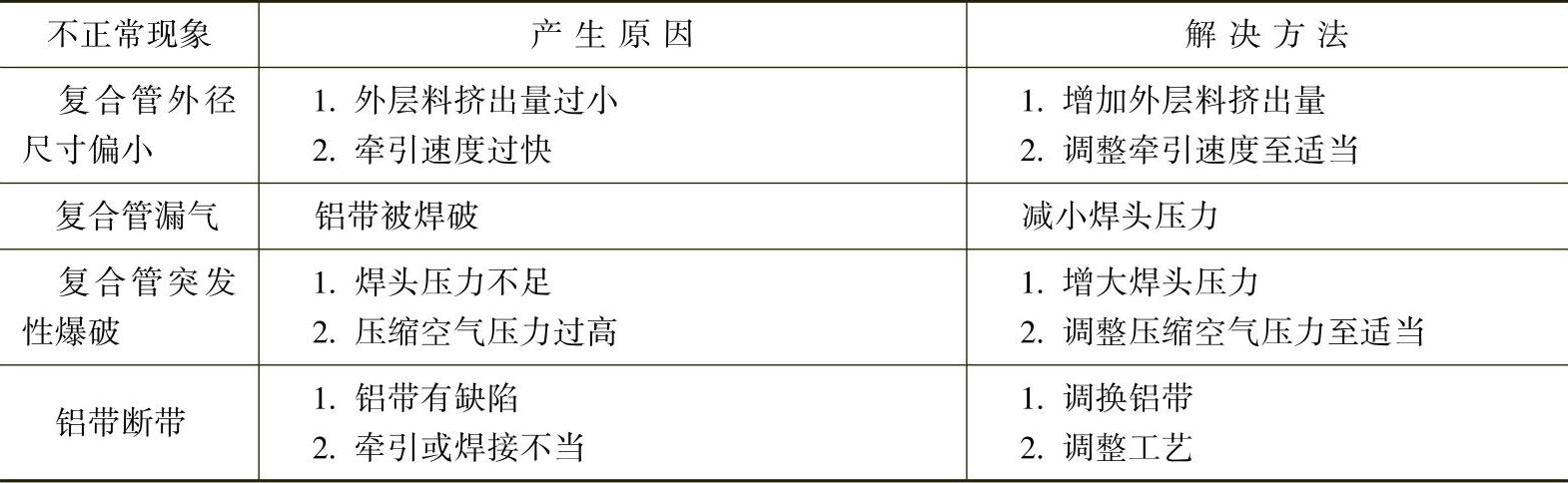

5.铝塑复合管生产中易出现的不正常现象、产生原因及解决方法

铝塑复合管生产中易出现的不正常现象、产生原因及解决方法见表3-42。

表3-42 铝塑复合管生产中易出现的不正常现象、产生原因及解决方法

(续)

注:生产中若出现铝带断带、爆破等问题,进行处理时,必须要防止冷却水从断带和破损处倒流进入模具中,此时不得停止压缩空气供应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。