1.芯层发泡复合管的结构

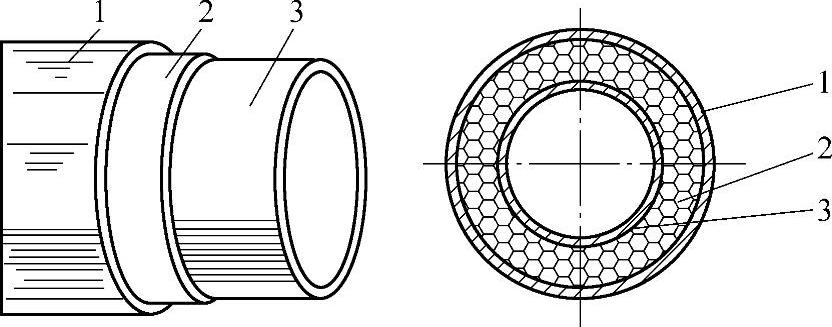

PVC芯层发泡复合管是利用双机复合共挤生产的三层结构塑料管材。其结构特点是内、外两层与实壁PVC管材相同,在内外两个薄壁皮层之间填充一层PVC发泡芯层,形成空气隔离区,有效地隔离噪声,降低传热效果,并减轻质量。发泡复合管密度在0.7~0.9g/cm3之间,比实壁PVC管节省原材料约20%~25%,中间芯层也可填充废旧塑料形成填充管,可以较大地降低成本。芯层发泡复合管的结构如图3-31所示。

图3-31 芯层发泡复合管的结构图

1—外层PVC 2—芯层发泡PVC 3—内层PVC

2.原材料选择与配方

(1)原材料选择

1)PVC树脂(聚氯乙烯)。芯层发泡PVC复合管常用SG-4、SG-5、SG-6型树脂。

SG-4:P=1000~1080,K=68~70;

SG-5:P=850~980,K=65~68;

SG-6:P=730~830,K=62.5~65。

P为平均聚合度;K=τ/D,τ为剪切力,D为剪切速率。

PVC属无定型聚合物,结晶度仅为5%~10%,没有固定的熔点,熔融温度范围在175~190℃。K值反映了PVC加工的难易程度,聚合度P低,K值低,流动性能好,玻璃化转变温度Tg低,易于加工;聚合度P高,制品强度高,性能好;P分布越窄,塑化质量越稳定。

2)稳定剂。常用的稳定剂品种有铅盐类,包括三盐基硫酸铅、二盐基性亚磷酸铅等,对AC发泡剂有活化作用;金属皂类,包括硬脂酸铅(PbSt)、硬脂酸钙(CaSt)、硬脂酸钡(BaSt)等,兼有内润滑剂的作用,用量过多会影响塑化;复合稳定剂,如SMS305(德国熊牌铅基复合稳定剂),对发泡剂活化作用好,含有内外润滑剂的作用,配方中不需另加润滑剂,毒性小,用量少,成本不高。

3)增韧剂及加工助剂。一般常用ACR、MBS、ABS、CPE等。ACR常用的品种有ZB530、ACR201、ACR401,以ZB530效果最好。增韧剂及加工助剂能改善抗冲击性能;用于室外制品,改善耐候性;改善加工性能,降低PVC的熔融温度,减少熔体破裂现象,有利于均匀发泡;提高制品的表观质量。

4)发泡剂。常用AC发泡剂(偶氮二甲酰胺),用量一般在0.20~0.35质量份之间,它和制品密度、配方及工艺条件密切相关,是影响发泡管质量的关键因素。复合发泡剂效果比单一发泡剂好。

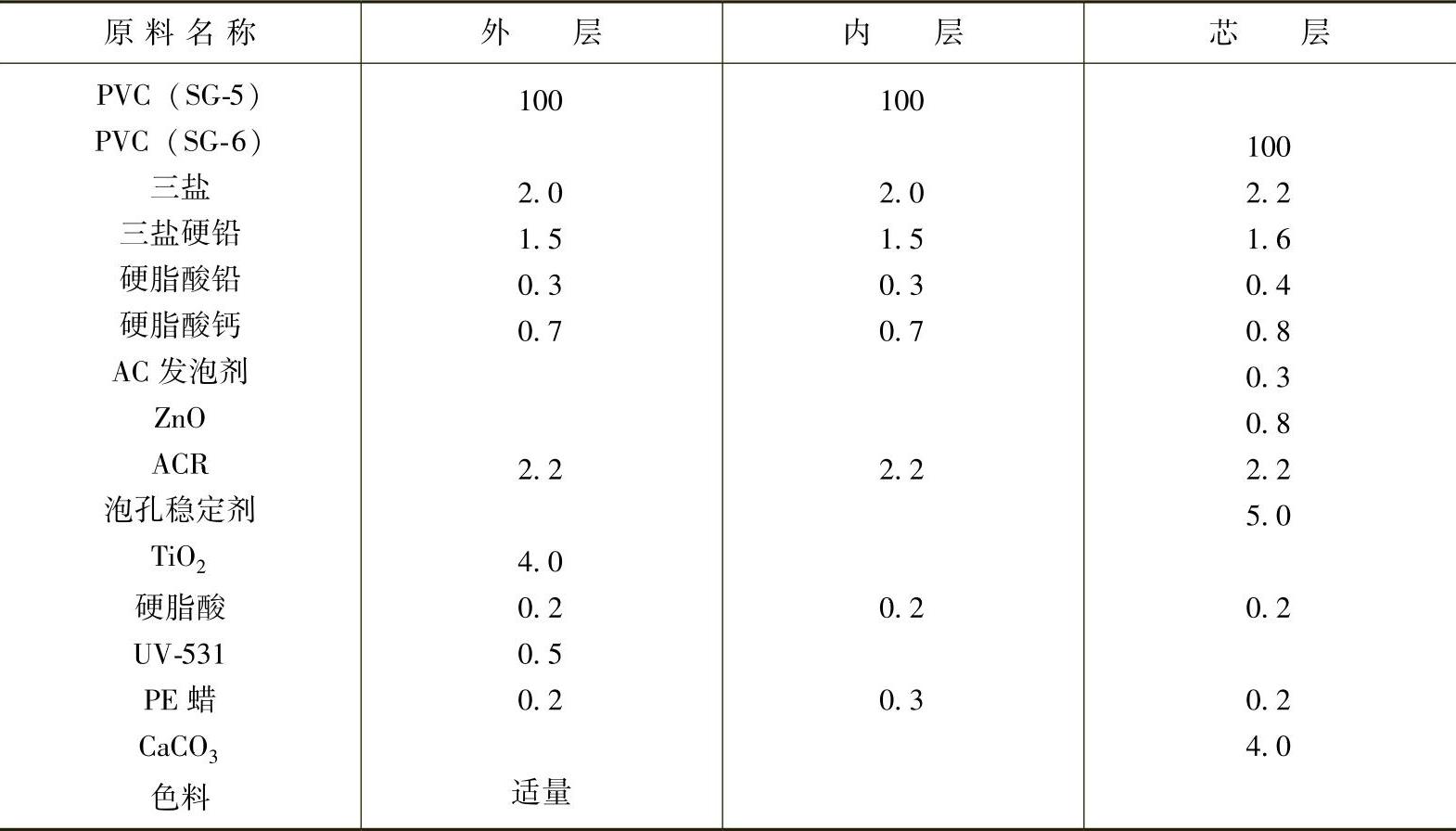

(2)配方 外层可采用普通PVC管材的配方,内层可不用TiO2,但要增加润滑剂,外层也可加入紫外线吸收剂以增强管材的耐候性,内、外层均可采用S-1000型树脂,芯层可用S-700型树脂,PVC芯层发泡复合管的配方见表3-35。

表3-35 PVC芯层发泡复合管的配方(质量份)

3.主要生产设备

PVC芯层发泡复合管共挤出生产线包括挤出机、机头、冷却定型装置和水槽等。

(1)挤出机 在两台或三台挤出机共挤PVC发泡复合管生产线中,可以全部用单螺杆挤出机,也可以全部用双螺杆挤出机或一台双螺杆、两台单螺杆挤出机的主机配置方式。若采用其中一台主机为双螺杆挤出机,应用其挤出芯层发泡PVC料。双螺杆的形式为平行异向旋转或锥形双螺杆。由于发泡复合管机头流道长,阻力大,锥形双螺杆更能够提供较高的机头压力,适应较大的转矩,所以,锥形异向旋转的双螺杆挤出机更适合挤出PVC发泡层。

由于芯层用料量大,挤出芯层的挤出机的生产能力应比挤出皮层的挤出机大一些。例如,选用ϕ65mm锥形双螺杆挤出机挤出芯层,可选用ϕ45mm锥形双螺杆挤出机挤出皮层。挤出机的排列形式为:挤出芯层的大机的中心与机头的中心在同一直线上,挤出皮层的小机的中心与机头的中心成45°角。

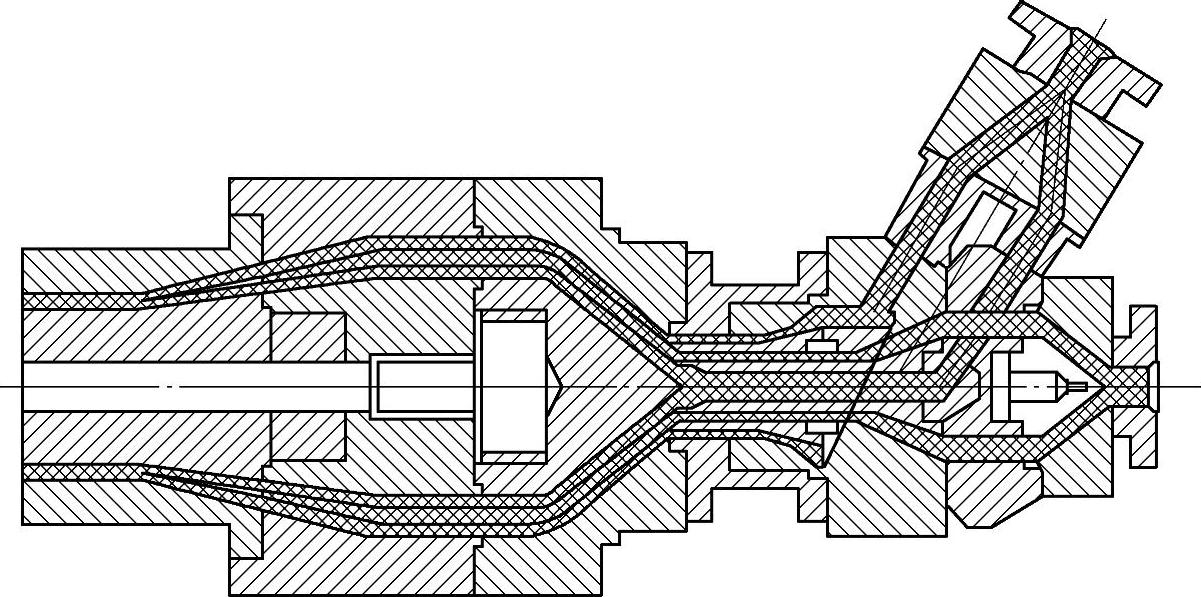

(2)机头PVC芯层发泡管生产的关键是共挤出机头。共挤出机头是由两台或两台以上挤出机分别向同一机头同时供料挤出不同性能或不同颜色的物料,形成两层或多层复合管材的专用机头。用两台挤出机生产芯层发泡管的机头特点是其中一台挤出机挤出的皮层物料在共挤复合模中分别通过两个流道形成内外皮层,另一台挤出机挤出的芯层物料在共挤复合模中由芯层流道形成芯层发泡管的芯层。这种机头结构要求操作人员在模具安装后必须认真校正其同心度,因为在设备运行时很难再调整它的壁厚(内、外皮层及芯层)偏差。

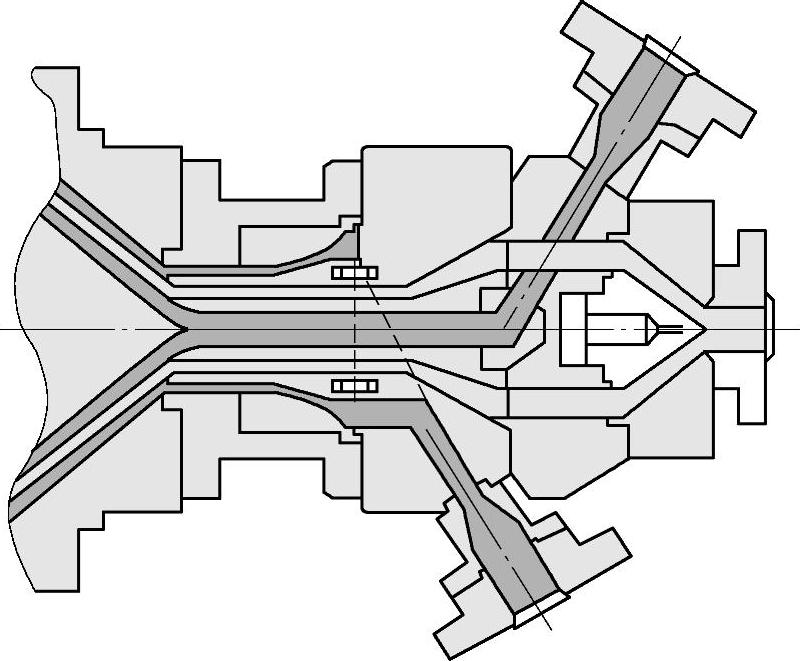

用三台挤出机共同挤出PVC芯层发泡管的特点是一台挤出机挤出芯层物料,另两台挤出机分别挤出内、外皮层物料,在共挤复合模中通过各自的流道,最后组成芯层发泡管的整体。两台和三台挤出机共挤的共挤机头结构示意图如图3-32和图3-33所示。

图3-32 两台挤出机共挤的共挤机头结构示意图

图3-33 三台挤出机共挤的共挤机头结构示意图

利用共挤技术不仅能生产芯层发泡管,还可生产用不同物料组成的多层实壁复合管。例如,为了降低生产成本,可以用PVC再生料作为芯层;也可以生产具有特殊性能要求的实壁管,如要求内、外层具有抗静电吸附性能的PVC管等;还可以生产各层不同颜色的彩色管或管外壁有色标要求的PVC管等。(https://www.xing528.com)

(3)冷却定型装置和水槽 冷却定径套采用真空定径方式。由于发泡复合管传热差,可设置两个冷却水槽,第一个水槽密闭,并设真空系统,长度为3m。定型套安装在真空水槽的进料端;第二个水槽是常压喷淋冷却水槽,长度为4m。

其他辅机与一般挤管生产线配置大致相同,包括定型台、牵引机、切割机等。

4.PVC芯层发泡复合管成型工艺

(1)工艺流程

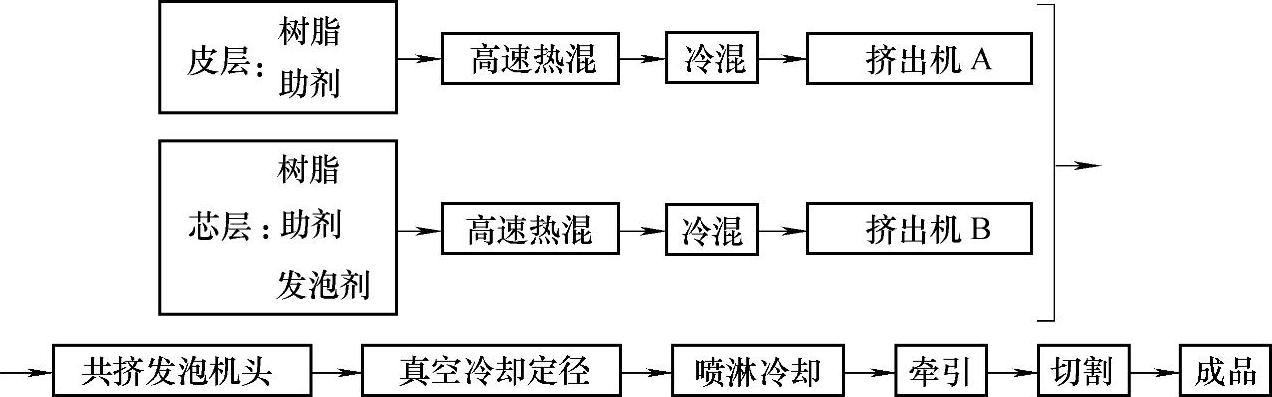

1)两台挤出机共挤工艺。两台挤出机共挤的方法是由一台挤出机挤出不发泡的PVC物料,由管机头将熔料分流成型内外层;另一台挤出机挤出含有发泡组分的物料,形成发泡芯层。三层物料在机头中熔合在一起,冷却定型后成复合管,其工艺流程如图3-34所示。

图3-34 两台挤出机共挤PVC芯层发泡复合管工艺流程图

2)三台挤出机共挤工艺。三台挤出机分别挤出内层、外层和发泡层物料,对同一个共挤复合机头供料,供料量和挤出压力分别可调节,操作比较容易。三层物料根据性能要求分别设计配方,可以得到最经济、最能满足使用要求的复合管材,同时,生产效率也得到相应的提高,是芯层发泡复合管较理想的成型工艺。其工艺流程如图3-35所示。

图3-35 三台挤出机共挤PVC芯层发泡复合管工艺流程图

无论采用两台挤出机,还是三台挤出机共挤工艺,在成型之前,按照各层要求配制物料、初混合的工序都是必不可少的。必须注意的是,发泡物料与不发泡物料应严格区分,不得掺混,否则会对各层质量造成明显影响。初混合的方式可通过高速混合机热混,再经低速混合机混合并冷却。

经机头挤出成型的管坯由真空冷却定径套定型。由于发泡层热导率比普通PVC更低,冷却更加困难,所以多采用喷淋式冷却方式,使复合管充分冷却,否则变形严重。

(2)工艺条件与控制 芯层发泡复合管成型中要保证工艺操作正确,各温度、压力参数测量准确,同时计算出不同环刚度要求的管材各层用料量,通过控制挤出机产量来达到要求。制品必须避免产生明显合模线及内外层出现气泡等缺陷,这些缺陷不仅影响外观,同时影响其力学性能。

1)混料。高速混合机混合物料过程中,在高转速作用下物料通过摩擦产生热量,随混合时间的增加,物料温度升高。芯层物料的AC发泡剂在高温下会发生分解,因此,芯层物料配混时,加料顺序和温度控制非常重要。为防止发泡剂分解,AC发泡剂应后加入,并使高速混合的温度控制在100℃左右,然后在低速捏合机中冷混约30min,使物料充分冷却至40℃以下,以免结团。

2)共挤出口模温度。PVC熔体强度取决于温度,因此,控温对PVC芯层发泡复合管的挤出过程非常重要。要控制好共挤出口模的温度,既要兼顾发泡料的发泡温度及开始发泡点的控制,又要考虑共挤料的流动性能会受模具温度的影响。共挤口模温度过高,则发泡提前,物料的密度失控,发泡料与共挤料都容易糊料;共挤口模温度过低,发泡难以进行,共挤料的流动性下降。如果共挤料的加工温度与发泡料的发泡温度有差异,可以通过调整共挤挤出机机筒与连接体的温度,使两种物料在口模处的温度达到平衡。

另外,共挤挤出机机筒第一区加热温度的控制需要引起足够的重视。若温度偏高,模具进料口处物料易因粘模而糊料或者物料粘度太低导致出料不均匀;温度偏低,熔体粘度大,流动性欠佳,与芯层发泡料粘接强度较低。

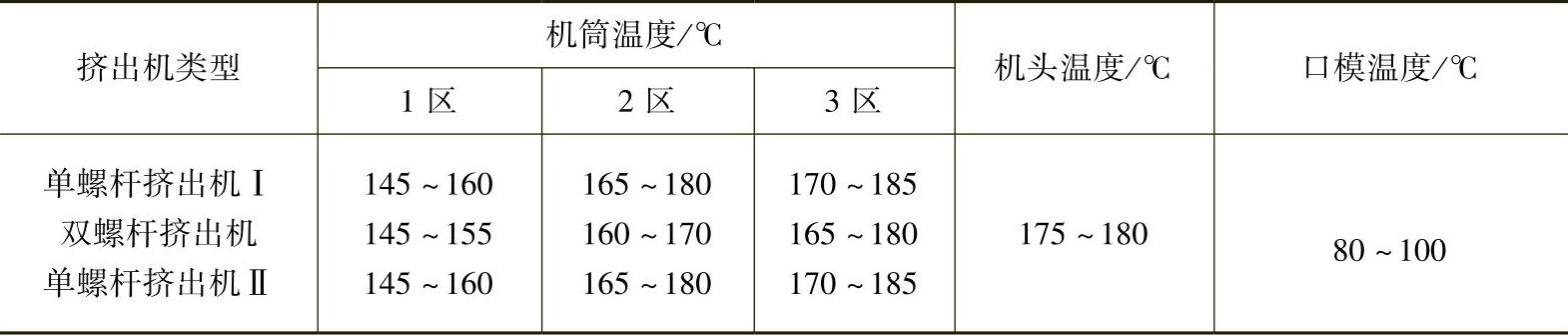

若采用三台挤出机共挤的工艺,内外层用单螺杆挤出机,芯层用锥形异向旋转双螺杆挤出机,则PVC发泡复合管挤出温度设定见表3-36。

表3-36 三台挤出机共挤PVC发泡复合管挤出温度设定

3)机头压力。机头压力控制要适宜。如果机头压力过大,共挤层厚度偏薄,容易出现糊料。如果机头压力太小,会在共挤出界面上产生不稳定流动,得不到理想的共挤出制品。同时发泡料与共挤料的熔体压力应一致,否则会造成共挤层厚度不均匀。

4)物料挤出速度的匹配。生产中应根据共挤层的厚度与主机的挤出速度,来调节共挤挤出机的出料速度。共挤挤出机出料速度过快,会造成机头压力大,共挤层偏厚;反之,共挤挤出机出料缓慢,共挤层则偏薄,严重时可能导致糊料。

5)螺杆转速。螺杆转速影响挤出压力,挤出压力过高,会导致发泡层泡孔结构不均匀,所以,转速的调节除与挤出量有关外,还与发泡质量有关。若成型规格为ϕ110mm的PVC发泡复合管,用两台挤出机共挤,内外层为ϕ55mm锥形双螺杆挤出机,螺杆转速一般控制在25~28 r/min;芯层为ϕ65mm锥形双螺杆挤出机,螺杆转速一般控制在20~25 r/min。内外层的机头压力比芯层低10MPa左右。

5.注意事项

在整个生产过程中,有几点值得重视:

1)芯层与表层料要分别进行混料。

2)芯层和表层的挤出速度、温度必须均衡。

3)由复合机头到真空定型模的距离必须掌握好。距离过长会导致发泡过度,产品的内外表面不光洁;距离过短,则会导致发泡不充分及不均匀,使整个产品的密度超标,不能达到预期效果。一般来说,真空定型装置与机头的距离应以100~200mm为宜。

4)复合机头的设计要合理,应使内外层和芯层的物料分配均衡,在两种物料汇合的边界层剪切应力和速度应保持一致。

5)在冷却定型时,水温最好低于20℃。水温过高,表层冷却不充分,导致管材受到牵引变形,影响产品质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。