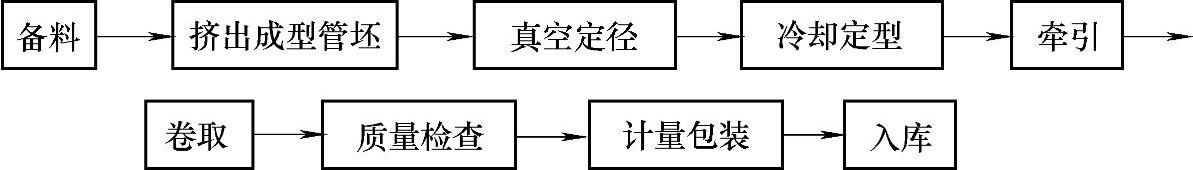

1.工艺流程

HDPE管与LDPE管工艺流程基本相同,只是由于HDPE管为硬管要定长锯切,而LDPE为半硬管可进行盘绕,盘绕成200~300m长为一卷。现以LDPE为例介绍其工艺流程。

将规定牌号的LDPE粒料从料斗加入挤出机内,经挤出机加热成熔融状态,螺杆的旋转推力使熔融料通过机头环形通道形成管状,但由于温度较高必须采取定径措施,才能使塑料管固定形状。一般多采用真空定径法或内压定径法。通过定径套后的塑料管虽已定型,但由于冷却程度不够,塑料管还可能变形,因此必须通过由一个或几个冷却水箱组成的冷却装置继续冷却。每个冷却水箱长为2~4m,通过冷却水箱冷却后的管材由牵引装置夹持前进。在卷取装置上进行盘卷,达到一定长度进行切割,并对成品管进行检验、称重、包装等后序工作。在完成上述挤出管材的工艺过程中,每个环节的设备及装置都必须严格保持同步,每个环节的工艺条件都必须严格控制,才能生产出满足质量要求的合格管材。LDPE管材生产工艺流程如图3-21所示。

图3-21 LDPE管材生产工艺流程

2.工艺条件控制

在原料和设备已确定的前提下,实施生产过程中工艺条件的选择及控制显得尤为重要,所以必须制订出既有理论依据又符合生产实际的生产工艺条件。

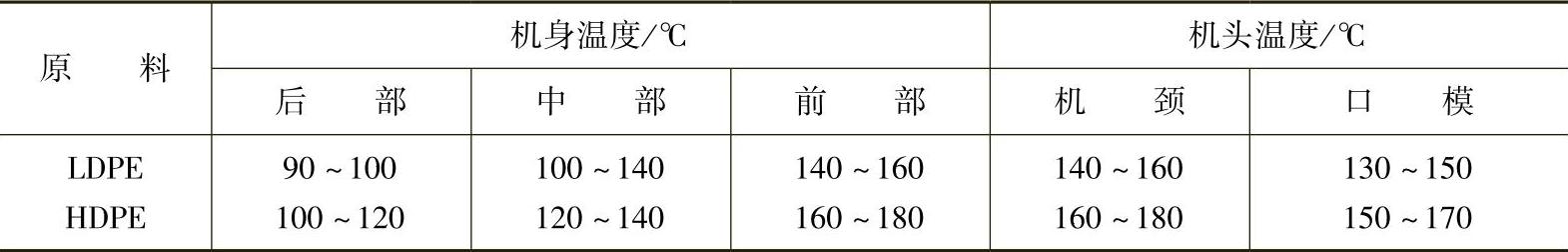

(1)温度控制PE原料熔体流动速率不同,生产过程温度控制也不同,应根据原料的熔体流动速率确定控制温度。一般HDPE结晶度高,结晶熔化潜热大,成型温度比LDPE高一些(LDPE的熔融温度为105℃左右,HDPE的熔融温度为135℃左右)。PE管材挤出温度范围见表3-19。

表3-19 PE管材挤出温度范围

在挤出PE管时,一般控制口模温度低于机身最高温度,其目的有三个:第一,PE材料熔体粘度低,成型温度范围宽,降低温度有利于提高成型性,使制品更密实;第二,机头温度低有利于定型,可提高生产效率;第三,可节约能源,减少浪费。(https://www.xing528.com)

(2)螺杆转速控制PE树脂的熔体粘度比硬质PVC的小,螺杆转速可提高,LDPE可达挤出机最大转速的2/3;HDPE可达挤出机最大转速的1/2,挤出管材产量也可提高。

(3)冷却控制 整个生产过程冷却的部位有料斗、螺杆、定径套、冷却水箱等处。

1)料斗。因PE软化温度较低,一般在料斗处设有夹套,内通冷却水防止PE颗粒因受热过早粘连,从而影响物料向前输送。

2)螺杆。PE树脂的熔融流动性能好,挤出过程中螺杆产生的摩擦热不高,所以螺杆一般不用冷却。为了提高生产效率,也可在螺杆的加料段通入冷却水。

3)定径套。不论是内压法还是真空法定径,定径套内均需通水冷却,以保证管材尽快固定形状,由于管材刚离开口模温度较高,为使其缓慢冷却,一般水温控制在30~50℃较好,或者在空气中冷却后再进行定径。

4)冷却水箱。为排出管壁中余热,使管材进一步冷却,将已成型的管材通入冷却水箱,水箱中进出水方向与管材挤出方向相反,使管材逐渐冷却,以减少内应力,水位应以浸没管材为准,为防止管材在水箱中因浮力作用而弯曲,在水箱中设2~4个定位环。

HDPE管材需迅速冷却,可减少结晶度;LDPE管材需缓慢冷却,否则管材表面无光泽。

(4)定径方法 一般大口径管多采用内压法定径,这是因为口径大的管材用管外抽真空的方法不易保证圆度,而用管内通压缩空气的方法,使管外壁紧贴于定径套内壁而定径,能达到定径效果。定径套紧接在机头前端,中间夹有绝热圈,LDPE管内压缩空气压力为0.02~0.04MPa,HDPE刚性较好,密度大,管内压力需大些,为0.03~0.07MPa。在满足圆度要求的前提下,尽量控制压力偏小一些。小口径管材采用真空定径法,真空定径套与机头相距约20~50mm的间隙。一般口模直径大于定径套内径,两者相距一定间隔,一方面是由于管径有一个过渡,另一方面可以防止空气夹带入管外壁与定径套内壁之间而影响定径效果。定径套内分三段:第一段冷却,第二段抽真空[真空度为(3~6)×104Pa],第三段继续冷却。

(5)染色 管材染色一般采用色母料与聚乙烯混合,然后挤管,这样管材色泽比较均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。