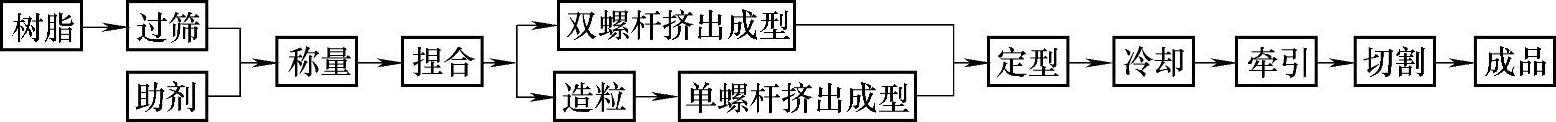

1.工艺流程

硬质PVC管的成型使用SG-5型PVC树脂,并加入稳定剂、润滑剂、填充剂、颜料等,这些原料经适当的处理后按配方要求进行配料、捏合。若采用单螺杆挤出机,还应将捏合后的粉料造成粒,再挤出成型;若采用双螺杆挤出机,可直接用粉料成型。硬质PVC管材挤出成型的工艺流程如图3-19所示。

图3-19 硬质PVC管材挤出成型的工艺流程

采取粉料直接挤出管材时应注意两点:其一,粉料直接挤出成型最好采用双螺杆挤出机,因粉料与粒料相比,少了一次混合剪切塑化工序,故采用双螺杆挤出机可加强剪切塑化,达到预期效果;其二,因粒料比粉料密实,粉料的加工温度可比相应粒料的加工温度低10℃左右。

2.混料、挤出及扩口工艺

(1)混料工艺 按配方配制的物料,即配方料需经高速混合及低速冷却混合两个过程,混合温度是其主要工艺参数,它直接影响配方料的混合质量,从而影响制品质量。高速混合设定温度值为120~125℃,起动高速混料机时应先低速旋转5~10s后再转入高速,以免起动电流太高而损坏电动机。低速冷却混合的目的是将高速混合的物料进一步分散,并打碎可能结成的团块,使物料达到冷却的均一性,低速混合的温度控制在40~45℃。从低速混合冷却缸出料口排出的物料应送入干燥的储料器内,并停放12h以上(俗称团料)再输入挤出机加料口。

为了保证硬质PVC管材挤出成型生产的顺利进行,配方中原料的混合应注意加料顺序。首先把PVC树脂和液体助剂加入高速混合机中,混合1~2min,当温度达到60~70℃时,再加入固体助剂(稳定剂和内润滑剂),当混合料温度达到90~100℃时,再加入外润滑剂(如石蜡等),混合温度达到105~125℃后转入低温搅拌混合机,使料温降至40~45℃。

当用CPE、EVA、MBS等增韧剂改性PVC时,高速混合的最终温度不宜超过110℃,搅拌时间也不宜过长,以避免因CPE等增韧剂发粘结成团块。特别要注意CPE系松软物料,极易吸收液体类添加剂,如增塑剂等。因此,CPE一定要在液体类添加剂之后加入,否则会导致CPE吸收液体类添加剂并结成团块而使操作无法进行,严重时能使高速混合机负载电流过载导致电路及设备损坏。

如要求生产白色PVC产品,在配方中需加入一定量的钛白粉(TiO2)。在混料时,钛白粉应在高速混合结束前1~2min加入,避免钛白粉与金属细粉结合使白度降低。

混合后的物料应过筛,除去杂质。物料经上料器输入挤出机的喂料系统,上料器的料仓内还应安装磁力架,除去铁屑等有损设备及产品质量的物质。

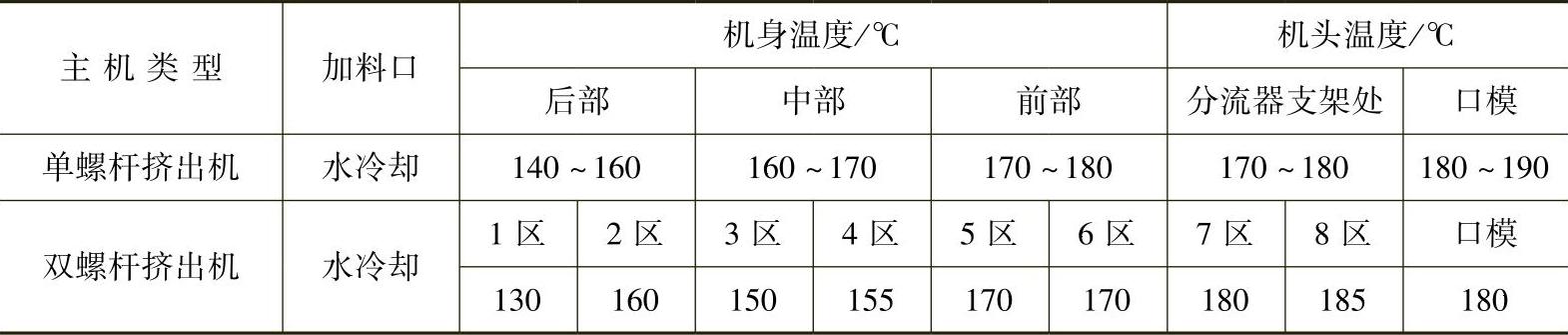

(2)挤出工艺

1)机筒和机头温度。机筒和机头模具的工艺温度是影响塑化质量和产品质量的重要因素。由挤出机的加料段至机头口模的各段温度应逐渐提高,只在口模定型处略低于口模温度(见表3-12)。具体温度值与制品的原料配方、螺杆的转速、机头结构、测温点位置、测温仪器的误差及测温点深度等因素有关。温度过高,挤出料容易分解,产生变色、烧焦现象,降低产品质量,甚至使操作无法进行。温度过低,塑化不良,管材外观和力学性能较差,经分流器支架后,熔接痕明显或熔接处强度低;同时温度过低,还会使挤出料的粘度增加,流动性差,使挤出阻力加大,容易损坏推力轴承。(https://www.xing528.com)

表3-12 硬质PVC管材加工温度范围

2)螺杆冷却。由于硬质PVC熔体粘度大,流动性差,为防止因摩擦热过大而升温过高,引起螺杆粘料分解或使管材内壁粗糙,必须适当地降低螺杆温度。螺杆温度一般控制在80~100℃,这样可使物料塑化好,管材表面光亮,提高管材内外质量。如果螺杆温度过低,会影响原料塑化,增大料流阻力,降低产量,甚至会损坏推力轴承或螺杆。因此,螺杆冷却应控制出水温度不低于70~80℃。冷却方法是在螺杆内部安装铜管进行水冷却。

3)螺杆转速。螺杆转速的大小由挤出机规格和管材规格决定。原则上,大机器挤小管,转速较低;小机器挤大管,转速较高。一般ϕ45mm的单螺杆挤出机,螺杆转速为20~40r/min,ϕ90mm的单螺杆挤出机,螺杆转速为10~20r/min;双螺杆挤出机螺杆转速为15~30r/min。提高螺杆转速可在一定程度上增加产量,但过高的螺杆转速会使物料挤出较快,产生较高的摩擦热使管壁粗糙,管材强度降低。所以,螺杆转速的大小要综合考虑。

4)定径压力和真空度。硬质PVC管材一般均采用内压外定径的方法,压缩空气的压力与管材的规格和管的壁厚有关,允许压力范围为0.02~0.05MPa。压力过小,管材不圆;压力过大,一是气塞易损坏造成漏气,二是易冷却芯模,影响管材质量;压力大小不均匀,管材形成竹节状。因此,一定要保证压缩空气的压力稳定,这样才能保证管材的圆度和光滑。若采用真空法定径,真空度约为0.080~0.095MPa。

5)牵引速度。牵引速度直接影响管材的产量,同时影响管材壁厚。牵引速度不稳定,会使管径出现忽大忽小的现象。牵引速度应与管材的挤出速度密切配合。正常生产时,牵引速度应比挤出管材的流速稍快1%~10%。牵引速度过慢,管壁厚度增大,牵引速度过快,管壁变薄,甚至管被拉断。过快过慢的牵引速度都会影响管材质量,一定要注意牵引速度的稳定。生产中调节牵引速度的简单方法是将挤出的管材放于牵引履带上,但履带不夹紧管材,观察履带与管材线速度差,若牵引速度比挤出速度慢,应调节加快到符合要求为止。

(3)扩口工艺 扩口是通过热膨胀法在扩口机上进行的。塑料的热成型通常是在高弹态和粘流态进行,PVC在80℃以下处于玻璃态,在80~160℃范围内处于高弹态,形态可逆,成型后会产生残余应力;在温度超过160℃时处于粘流状态,表现为可塑性,形态不可逆。因此,硬质PVC管材的扩口温度应在80℃以上。温度较低时,物料的流动性较差,扩口后的承插口外观易产生白化,且由于温度偏低而不能获得大的伸长率而导致扩口破裂,尺寸稳定性差,轮廓不清楚。而当扩口温度较高时,虽然扩口后残存内应力小,但又易造成承插口有褶皱、气泡、变色、分解等现象,外观较差,分解严重还会造成强度下降。硬质PVC管材扩口最佳成型温度为160~180℃。

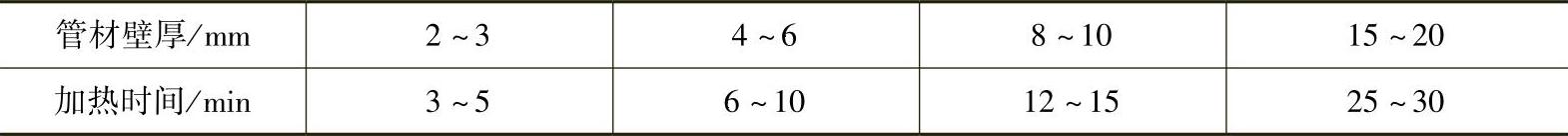

选择管材加热时间的标准是使管材达到最佳扩口温度,并使温度分布均匀,又不出现变色、分解。当管材配方一定时,加热时间主要取决于管材壁厚,也与室温、配方材料的比热容有关。PVC导热性差,为使温度分布均匀,加热过程中一般都采用旋转管材的方式。加热温度为160℃时,PVC管材的壁厚与加热时间见表3-13。

表3-13 PVC管材的壁厚与加热时间

扩口后的冷却也很重要,在保证承插口内应力小、耐冲击性好、承插口不变形的前提下,冷却时间越短越好。自然冷却有利于消除内应力,提高管材耐冲击性,但时间长,生产率低。因此,一般采用水冷,冷却到40~50℃(变形温度以下)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。