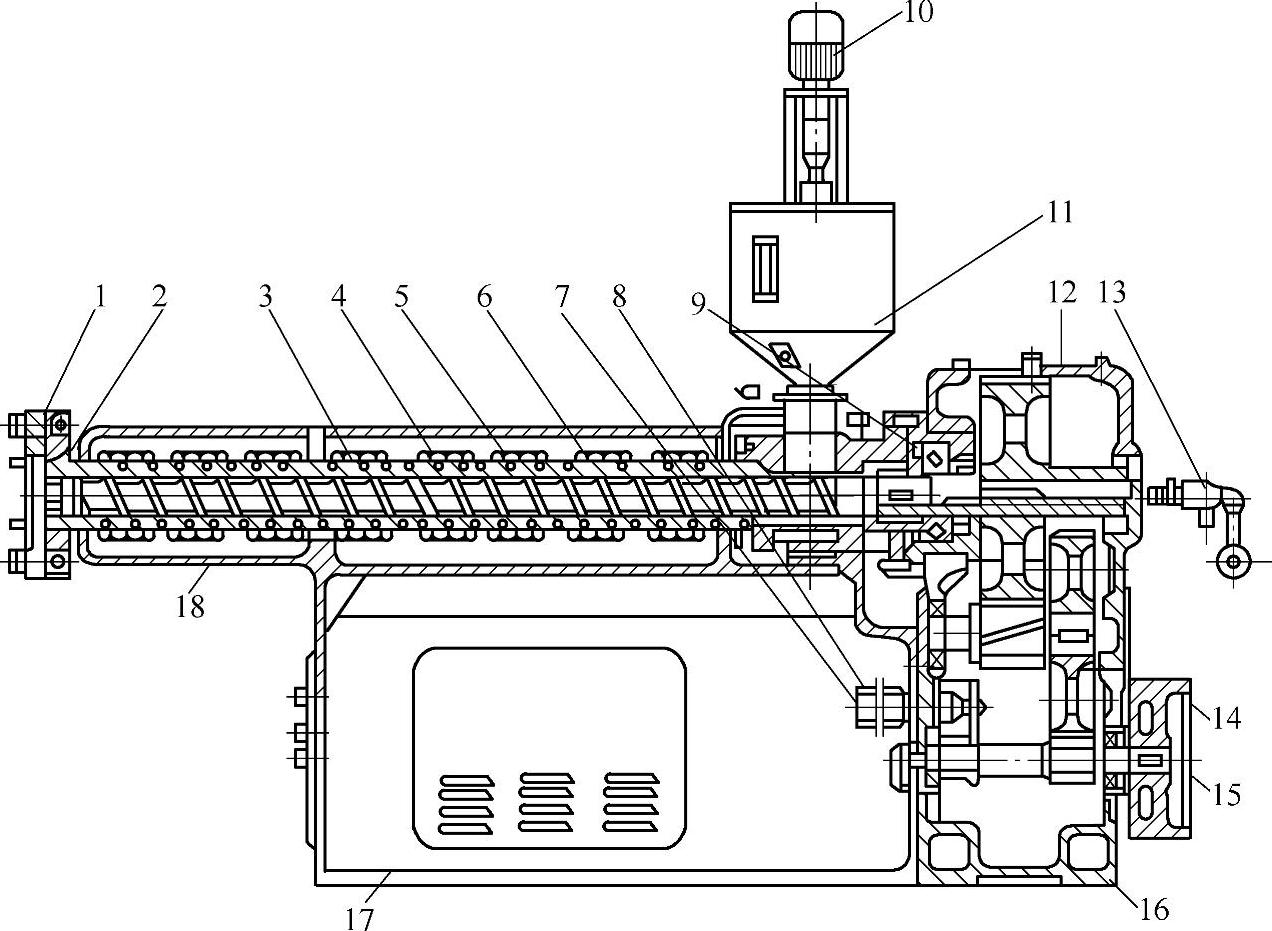

单螺杆挤出机的结构如图1-1所示。它主要由挤出系统(即塑化系统)、传动系统、加热冷却系统和控制系统等几部分组成。此外,每台挤出机还都有一些辅助设备。挤出系统主要由加料装置、机筒、螺杆、机头和口模等组成,是挤出成型的关键部分,其作用是使塑料塑化成均匀的熔体,并定量、定压地挤出机头,对挤出成型的质量和产量起着重要作用。传动系统主要由电动机、调速装置与传动装置组成,其作用是向螺杆提供所需的转矩和转速。加热和冷却系统由加热器和冷却装置构成,其作用是保证挤出过程在工艺要求的温度下进行。控制系统由各种电器、仪表和相关的执行机构组成,其主要作用是保证挤出过程在设定的工艺条件下进行。下面仅就挤出系统讨论挤出机的基本结构及作用。

1.加料装置

挤出成型的供料一般采用粒状和粉状塑料。加料装置是向挤出机的机筒连续供料的装置,形状如漏斗,有圆锥形和方锥形,亦称料斗。料斗的底部与机筒连接处是加料孔,该处有截断装置,可以调整和截断料流。在加料孔的周围有冷却夹套,用以防止高温机筒向料斗传热,避免因料斗内塑料升温发粘而引起加料不均和料流受阻情况的发生。料斗的侧面有玻璃视孔及标定计量的装置。有些料斗还有防止塑料从空气中吸收水分的预热干燥真空减压装置,以及带有能克服粉状塑料产生“架桥”现象的搅拌器及能够定时定量自动加料的装置。

图1-1 单螺杆挤出机的典型结构

1—法兰 2—滤板 3—螺杆 4—冷却水管 5—加热器 6—机筒 7—齿轮泵 8、10—电动机 9—推力轴承 11—料斗 12—齿轮减速箱 13—螺杆冷却装置 14—V带轮 15—主电动机 16—减速箱体 17—机体 18—安全防护罩

2.机筒

机筒是一个受热受压的金属圆筒。物料的塑化和压缩都是在机筒中进行的。挤出成型时的工作温度一般为180~290℃,机筒内的压力可达60MPa。在机筒的外面设有加热和冷却装置,以便对机筒加热和冷却。加热一般分3~4段控温,常用电阻或电感加热器,也有采用远红外线加热的。冷却的目的是防止塑料过热或停车时对塑料快速冷却而使塑料降解。冷却一般用风冷或水冷。机筒要承受很高的压力,要求具有足够的强度和刚度,内壁光滑。机筒一般用耐磨、耐腐蚀、高强度的合金钢或碳钢内衬合金钢来制造。

3.螺杆

螺杆是挤出机最主要的部件,通过螺杆的转动,对机筒内的塑料产生挤压作用,使塑料发生移动,得到增压,获得由摩擦产生的热量。螺杆的结构形式对挤出成型有重要的影响,直接关系到挤出机的应用范围和生产率。

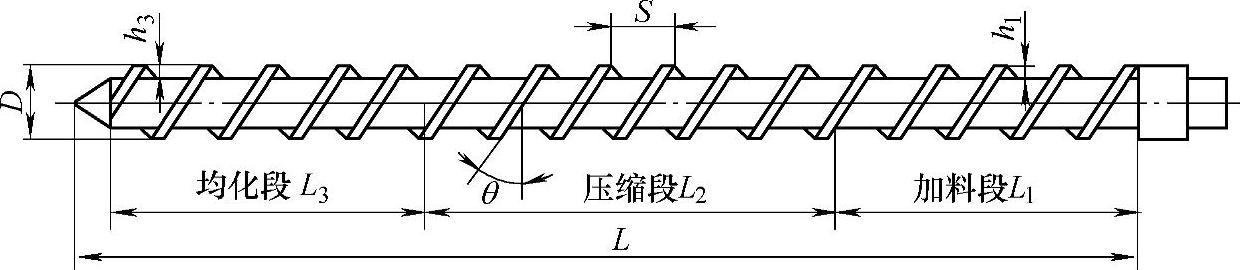

(1)螺杆的结构形式 螺杆是一根笔直的有螺纹的金属圆棒。一般螺杆的结构如图1-2所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-2 一般螺杆的结构

螺杆是用耐热、耐腐蚀、高强度的合金钢制成的,其表面应有很高的硬度和较低的表面粗糙度,以减少塑料与螺杆的表面摩擦力,使塑料在螺杆与机筒之间保持良好的传热与运转状况。螺杆的中心有孔道,可通冷却液,目的是防止螺杆因长时间运转并与塑料摩擦而使塑料过热,同时使螺杆表面温度略低于机筒,防止物料粘附其上,有利于物料的输送。

螺杆用推力轴承悬支在机筒的中央,与机筒中心线吻合,不应有明显的偏差。螺杆与机筒的间隙很小,使塑料受到强大的剪切作用而塑化并向前推动。螺杆由电动机通过减速机构传动,转速一般为10~120r/min,要求无级变速。

(2)螺杆的几何结构参数 螺杆的几何结构参数有直径、长径比、压缩比、螺槽深度、螺旋角、螺杆与机筒的间隙等。

1)螺杆直径。指螺杆的公称外径,一般用D表示(见图1-2),单位为mm。

2)螺杆的长径比。指螺杆工作部分的长度L(有螺纹部分的长度,即加料口中心线到螺纹末端的长度)与螺杆的外径D之比,即L/D。长径比对螺杆的工作特性有较大的影响。一般挤出机螺杆的长径比为15~25,但随着技术的发展,有的挤出机螺杆长径比已达40,甚至更大。较大的L/D,能改善塑料的温度分布,使混合更均匀,并可减少挤出时的逆流和漏流,提高挤出机的生产能力;过小的L/D,对塑料的混合和塑化都不利。因此,对于硬质塑料、粉状塑料要求塑化时间长,应选较大的长径比。L/D大的螺杆适应性强,可用于多种塑料的挤出。但L/D太大,热敏性塑料会因受热时间太长而易分解,同时螺杆的自重增加,制造和安装都困难,也增大了挤出机的功率消耗。目前,螺杆的长径比L/D一般为25。

3)螺杆的压缩比。螺杆的压缩比(ε)是指螺杆加料段第一个螺槽的容积与均化段最后一个螺槽的容积之比,它表示塑料通过螺杆的全过程被压缩的程度。ε越大,塑料受到挤压的作用也就越大,排除物料中所含空气的能力就越大。但ε太大,螺杆本身的力学性能下降,压缩比ε一般为2~5。压缩比ε的大小取决于挤出塑料的种类和形态,如粉状塑料的密度小,夹带空气多,其压缩比应大于粒状塑料。另外,挤出薄壁制品时的压缩比ε应比挤出厚壁制品的大。

4)螺槽深度。螺槽深度(H)会影响塑料的塑化及挤出效率,深槽螺杆(H小)可对塑料产生较高的剪切速率,有利于传热和塑化,宜用于热敏性塑料,但挤出生产率降低。深槽螺杆(H大)宜用于熔体粘度低和热稳定性较好的塑料。螺槽深度的变化也不同,最通用的是渐变型螺杆,也可根据螺杆各段的不同功能来设计螺槽的深度。如加料段的螺槽深度H1是个定值,一般H1>0.1D;压缩段的螺槽深度H2,是一个变化值;均化段的螺槽深度H3是个定值,按经验H3=(0.02~0.06)D。

5)螺旋角。螺旋角(θ)是螺纹与螺杆横截面之间的夹角(见图1-2),随着θ的增大,挤出机的生产能力提高,但螺杆对塑料的挤压剪切作用减少。为了机械加工的方便,通常取D=S,则θ为17°26′,这是最常用的螺杆。

6)螺杆与机筒的间隙。螺杆与机筒之间间隙(δ)的大小影响挤出机的生产能力和物料的塑化。δ值大,生产效率低,且不利于热传导并降低剪切速率,不利于物料的熔融和混合;但若δ过小,强烈的剪切作用易引起物料降解。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。