1.对铰孔的设计要求

(1)一般要求 铰孔的设计规定表示在零件图上,对直径尺寸精度,规定为IT11~IT8,表面粗糙度Ra0.4~1.6μm的孔,用铰刀铰削加工的方法即可保证要求。

(2)铰孔用铰刀 在铣床上铰孔,采用机用铰刀。铰刀切削刃部分的材料有高速工具钢和硬质合金两种。

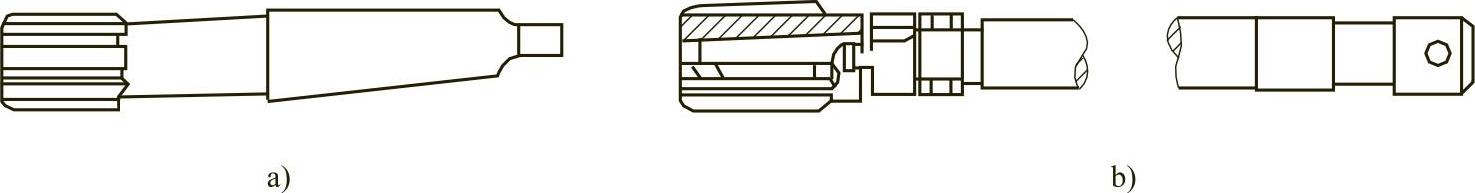

直径32mm以下的铰刀是整体式的,如图7-8a所示。直径在25~75mm的铰刀是套式的,如图7-8b所示。铰刀的柄部是带标准锥度的扁尾,用以插入套管。

图7-8 铰刀

a)整体式 b)套式

(3)铰孔顺序

1)确定铰孔余量。一般精度的孔,在钻后铰;精度要求较高的孔,在扩、镗后铰。

在铰孔前,应严格控制余量。余量小,铰后的孔仍留有钻、扩、镗孔时的刀纹,使表面粗糙度值变大,尺寸精度降低。余量大,则切屑过多,由于铰刀本身的原因,切屑排除不顺利,使加工孔的表面被划伤,甚至使铰刀崩刃或折断;轻者,也将造成铰后孔直径变大而超差。

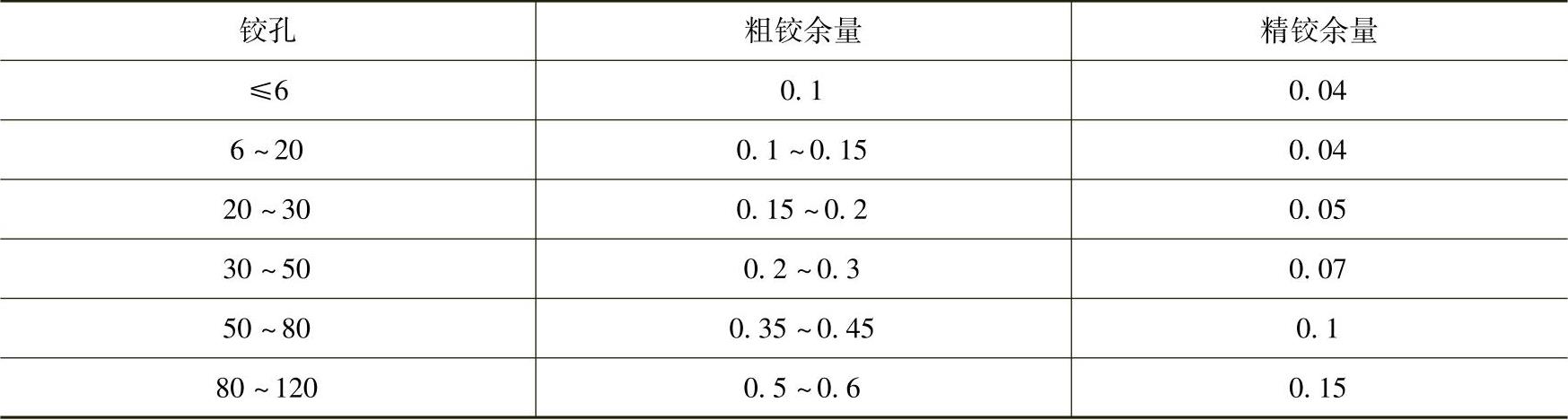

在选取铰削余量时,应综合考虑图样上对孔的规定精度、表面粗糙度、直径尺寸精度,以及零件、铰刀材料和铰刀的种类等因素,表7-2中的铰孔余量可供参考。

表7-2 铰孔余量 (单位:mm)

2)选择铰刀。铰刀是工厂按照有关规定生产的,每一种直径尺寸的精度都分为H8、H9、H10、H11,俗称1、2、3、4号铰刀。铰孔用的铰刀,一般都是外购。

在操作中,按经验对应选的一种铰刀,仔细认真地测量其实际尺寸,确信合乎孔的规定精度才能使用(或在废件上试铰判定)。对于铰削精度要求高于铰刀精度的孔,可以修磨刀(用手工或机床),使之达到要求。

3)选取铰削速度和进刀速度。铰削速度一般选用5m/min,折算成刀轴转速后,调整机床手柄。(https://www.xing528.com)

铰削的进给量可比其他铣削大一些,一般取0.4mm/r,并按选定的刀轴转速,依公式折算成机床的进给量(mm/min),并调整机床手柄。

4)加注切削液。铰孔时,最常见的超差现象是孔径大,孔径表面粗糙度值大。这主要是由于在铰孔过程中,切屑碎末不易排出,夹在铰刀切削刃和已加工过的孔表面之间造成的(尤其在横向进刀时更严重)。

因此,在铰孔过程中加注充足、合适的切削液,特别重要。通常,在铰铸铁孔时用煤油;铰钢料零件孔时,用乳化液、柴油或菜子油等作为切削液。

2.铰孔实例

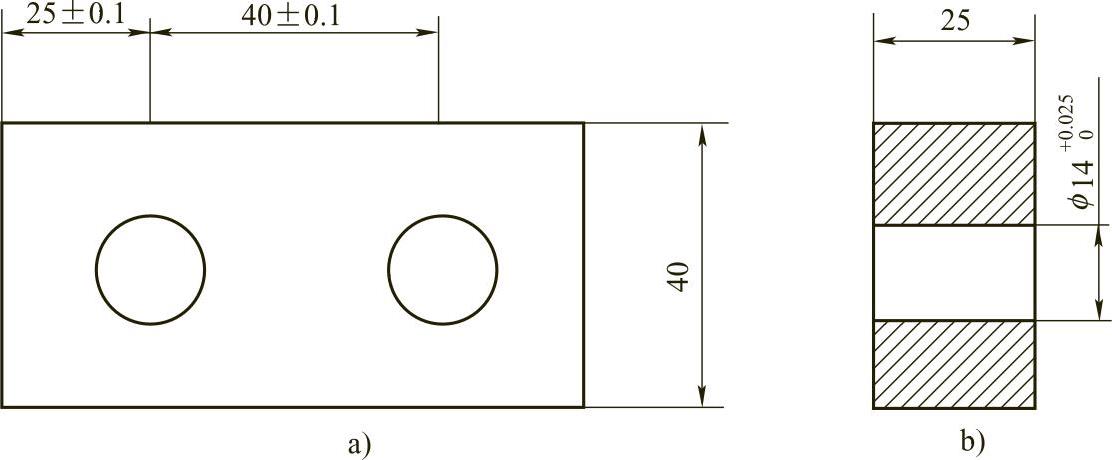

加工如图7-9所示的零件孔,尺寸图中已给出,现在铣床上用铰削的方法加工。

本例的铰削过程如下:

1)为确保孔的位置尺寸精度,可用中心钻预钻定位孔。

2)先用ϕ10mm的钻头把孔钻通。

3)用ϕ12mm的扩孔钻扩孔,并调整、测量位置尺寸,使其符合25mm±0.1mm和40mm±0.1mm的要求,如图7-9所示。

4)用ϕ13.7mm钻头再次扩孔。

5)用ϕ14mm的铰刀铰孔。注意根据孔的直径精度要求来选用相应号数铰刀。

6)进刀至铰刀的修光部分,并超出孔深度尺寸(25mm)。

7)退出铰刀、停机。钻、扩、铰各项工作连续进行,不准松动纵向工作台。

图7-9 铰削零件孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。