1.对孔的设计规定

(1)铣床上加工孔的分类 在铣床上加工孔时,按图样和技术要求分为以下几类。

1)紧固连接孔。属于非配合孔,如穿透的和不穿透的螺栓、螺钉孔,穿透的气孔,减轻重量用的孔等。这类孔的中心距尺寸精度、表面粗糙度要求不高。

2)套筒、法兰盘、齿轮零件孔等。孔本身有尺寸精度、表面粗糙度要求,孔对外圆还有同轴度要求。

3)箱体孔。箱体孔是重要孔,公差等级一般在IT7级别以上,孔与孔之间还有平行度、垂直度和同轴度要求,表面粗糙度要求一般在Ra1.6μm。

(2)对孔的具体设计规定

1)孔的直径及深度尺寸精度。

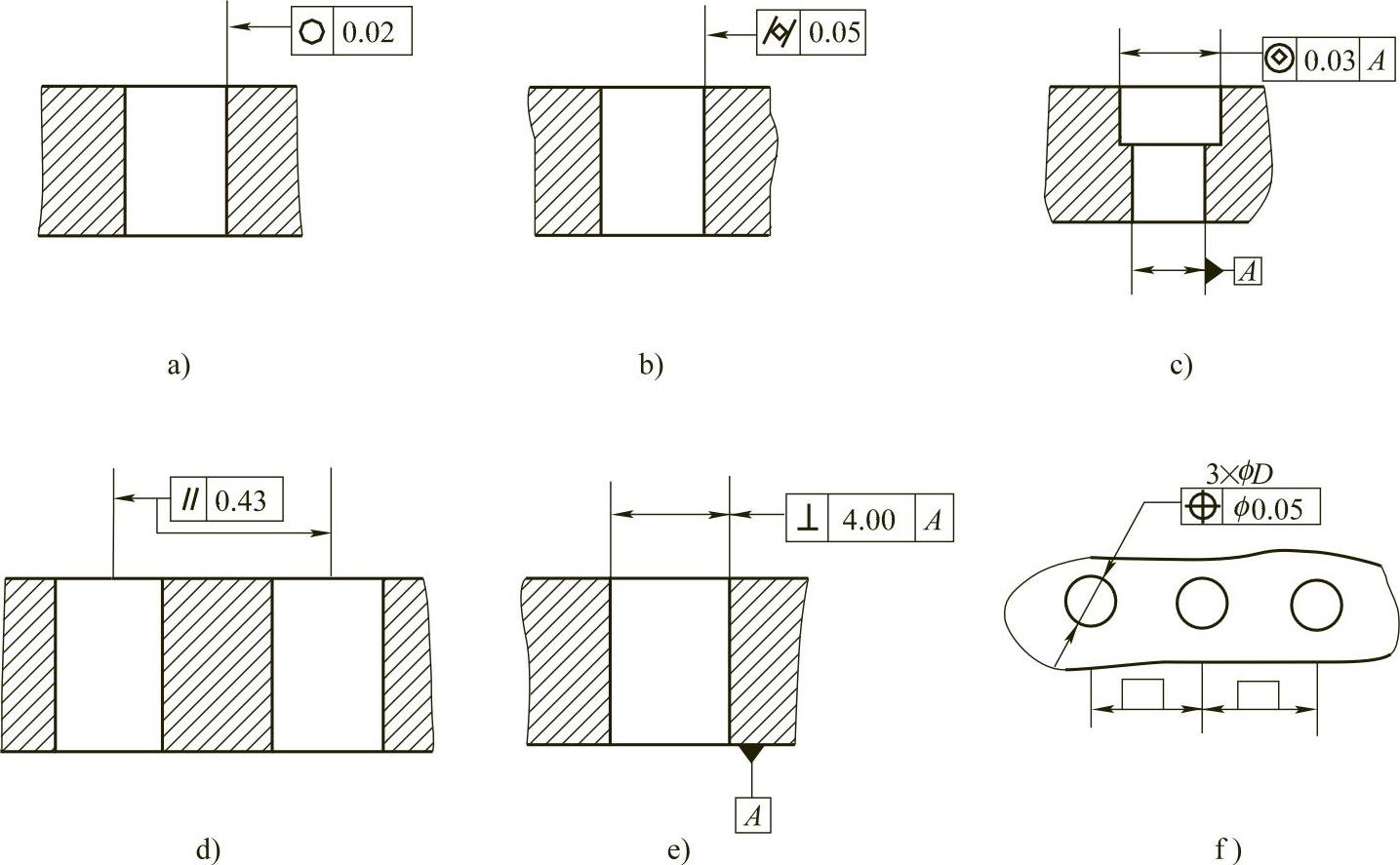

2)孔的圆度,如图7-1a所示。

3)孔的圆柱度,如图7-1b所示。

4)孔的直线度。

5)孔的表面粗糙度。

6)孔与孔的同轴度,如图7-1c所示。

7)孔与孔的平行度,如图7-1d所示。

8)孔的轴线与平面的垂直度,如图7-1e所示。

9)孔的轴线对基准面、基准线的位置度,如图7-1f所示。

图7-1 对孔的具体设计规定

a)圆度 b)圆柱度 c)同轴度 d)平行度 e)垂直度 f)基准面、基准线

2.在铣床上钻孔

(1)选择钻头 根据图样上孔的直径来选择钻头,一般在铣床上钻孔直径小于12mm时,选择直柄麻花钻,而当孔径大于12.5mm时,则选择莫氏锥柄钻头。

在铣床钻孔时,当孔小于25mm时应选择钻头直径与孔径相等的钻头,一次钻至要求的尺寸;当孔径大于25mm时,可采用分次钻孔的方法,先用直径为15mm的钻头钻底孔,然后用等于钻孔直径的钻头扩钻至要求的尺寸。

(2)安装钻头

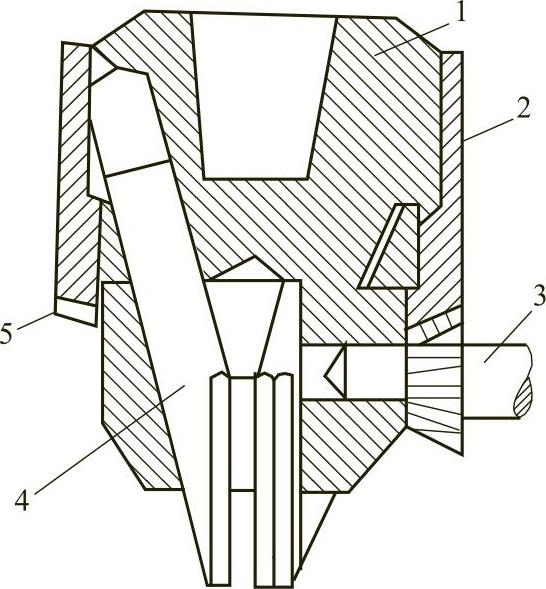

1)钻夹头。钻夹头用于装夹直柄麻花钻,并通过夹头柄,安装在铣床上,如图7-2所示。其中件1为钻夹头体,件2为有牙齿的夹头套,件3为有小齿轮的夹紧用钥匙,件4为夹紧爪,件5为使夹紧爪伸缩用的内螺纹环。

在使用时,旋转件3则使件4伸、缩,便可夹紧或松开钻头。

图7-2 安装钻夹头

1—钻夹头体 2—夹头套 3—夹紧用钥匙 4—夹紧爪 5—内螺纹环

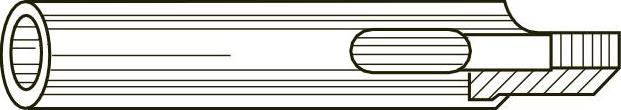

图7-3 钻套

2)钻套。安装套管如图7-3所示。套管的选择、使用的方法与安装锥度立铣刀相同。锥度套管的内锥度号数,用的是莫氏1、2、3、4号。

(3)选择钻孔的切削速度、切削深度和进给量

1)选择切削速度。通常根据零件材料、零件孔直径、钻头材料来选择钻孔切削速度。如果切削速度过快,钻头极易磨损、折断或退化变软,太慢则降低生产效率。一般结合表7-1内推荐的数值和实际情况参考选择。(https://www.xing528.com)

表7-1 钻削速度选用表 (单位:m/min)

2)选择切削深度。根据所要钻孔的直径和深度,选择钻头。

在实际生产中,各项精度要求较高或直径较大的孔,一般分几次钻成;要求较低时,可以一次钻孔。一次钻孔的切削深度等于钻头直径的一半。

3)选择进给量。在铣床上钻孔,进给量一般不作规定,应视钻头及零件材料状况、孔直径大小、钻削速度、尺寸精度、表面粗糙度等情况,以手动方式进给。如果适当掌握进给速度,也可采用机动进给。

加工铸铁和有色金属工件时,进给量为0.15~0.5mm/r;加工钢材工件时,进给量为0.1~0.35mm/r。

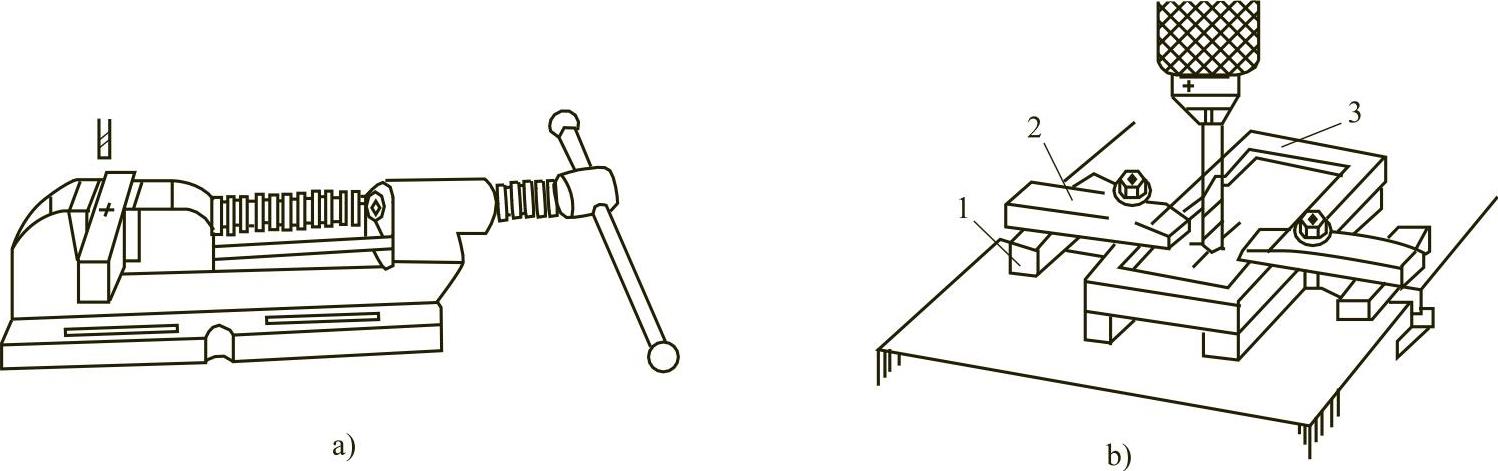

(4)装夹工件 如前所述,在铣床上装夹工件的方法,一般工件可用机用平口钳、压板+螺栓和分度头等安装。轴类工件可以用V形块+压板装夹。

(5)钻孔方法

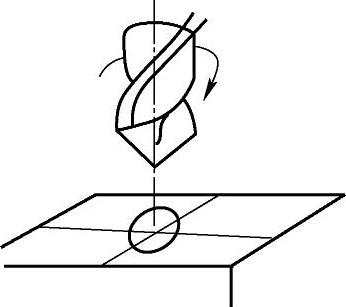

1)按划线钻孔。如图7-4所示,按选择的切削速度,经计算后调整机床,并使钻头横刃与零件上预先划出的圆中心对准。经少许试钻、调整,使试钻出的浅坑与圆线周围距离均匀。

图7-4 按划线钻孔

调整的方法很多,可以在钻前用找正方法使刀轴与零件加工孔的中心线重合,锁紧不进刀的工作台。

钻削时,要密切注意加工情况,当接近钻通时要减小进给量(或手动进给),一定要在将孔钻通后停机并退出钻头。对于工件的装夹,较小的工件可采用机用平口钳装夹,如图7-5a所示;较大的工件可采用压板、螺栓装夹,如图7-5b所示。

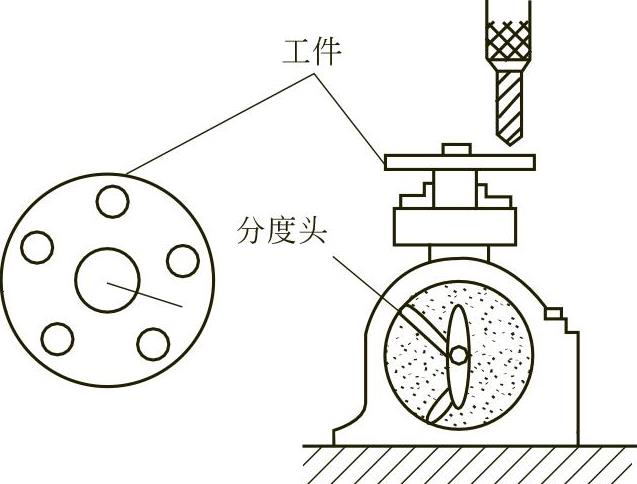

2)用分度头(或回转工作台)装夹工件钻孔。如图7-6所示,如果要在零件平面上的同一圆周上,钻出相等或不相等间隔角度的若干个孔,可以用分度头或回转工作台装夹零件,钻削加工。

通常的加工步骤如下:

①调整分度头,使主轴垂直。将零件固定在心轴上,再把心轴装夹在自定心卡盘内。

图7-5 工件的装夹

a)用机用平口钳装夹 b)用压板、螺栓装夹

1—垫块 2—压板 3—工件

②回转工作台安装在机床工作台上后,零件可以直接装在它的上面,但两者外径要同轴(或用其他安装找正方法)。

③在机床主轴孔内装入钻夹头,装钻头。

④按孔位置,移动工作台,使刀轴(钻头)中心对准工件孔的中心,然后将工作台认真紧固。

⑤移动或上升(用卧铣时)垂直工作台,钻第一孔。

图7-6 用分度头装夹工件钻孔

⑥第一孔钻好后,按同一圆周上的孔数,陆续分度钻出各孔。在钻削加工中,由于切屑不易排除,钻头温度升高快,易磨损,必须加注充足的切削液,降低温度,以便保持一定的生产效率。

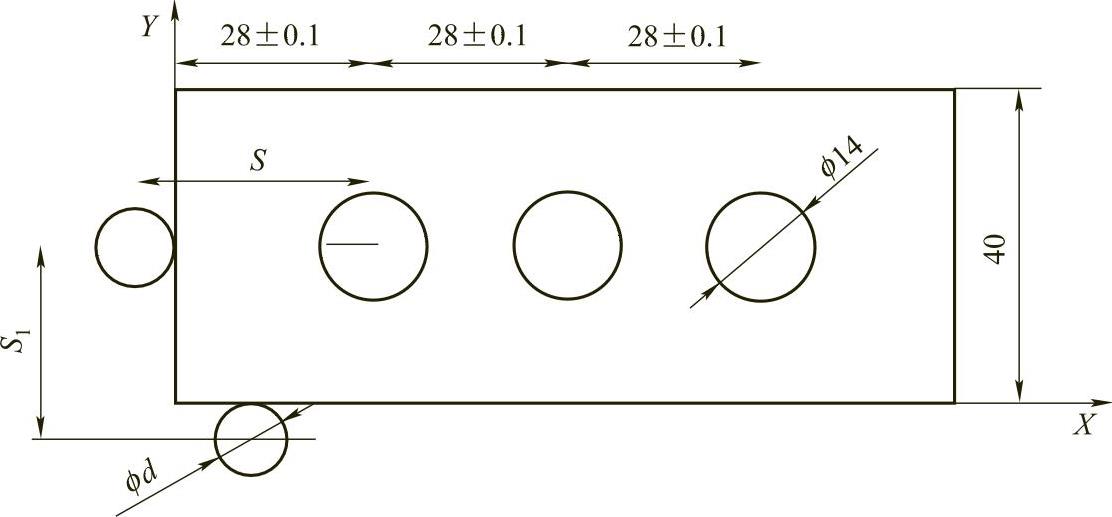

3)用靠刀法钻孔。用机用平口钳装夹工件,使固定钳口与铣床纵向进给方向平行(或垂直)。图7-7所示为用靠刀法移距离确定孔的中心位置。

图7-7 用靠刀法移距离确定孔的中心位置

将标准圆棒或中心钻安装在钻夹头中,移动横向工作台,使标准圆棒(中心钻)的外圆刚好接触工件一侧的基准,移动纵向工作台,摇进距离S1,再移动纵向工作台靠另一侧基准后,摇过距离S,即已对好孔的中心位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。