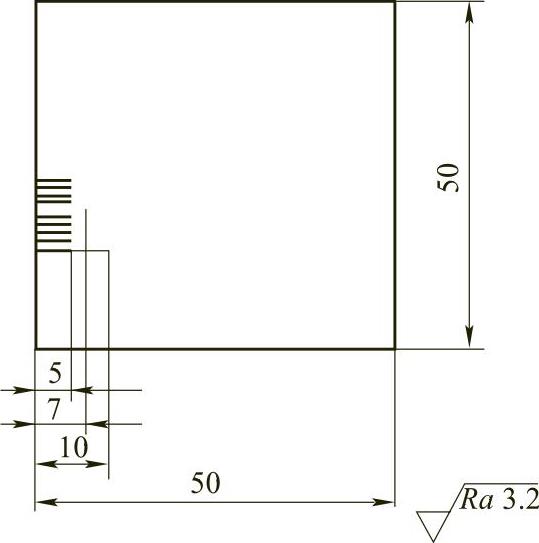

刻线是用刻线刀具在静态下,利用纵向工作台(或横向)移动和圆周分度(或直线移距分度),在工件表面刻出要求的线条。现以图5-18所示零件(45钢)为例介绍在圆柱面上刻线的操作方法。

1.刻线刀具的刃磨与安装

刻线刀具可利用废刀具(立铣刀、中心钻、锯片铣刀)或高速工具钢车刀及硬质合金刀杆等磨制而成。

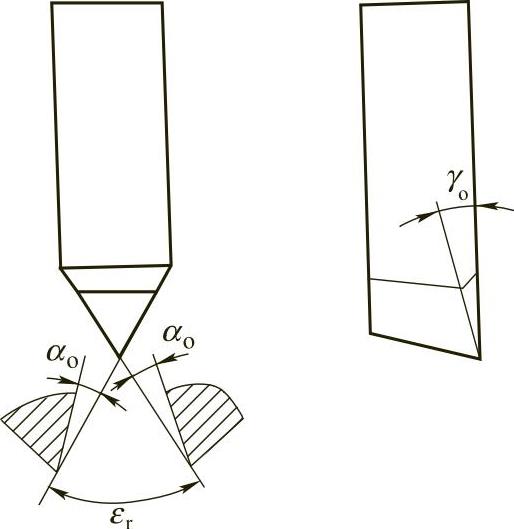

(1)刻线刀具的几何角度刻线刀具一般前角γo≈0°~8°、刀尖角εr=45°~60°、后角αo≈6°~10°,如图5-19所示。

图5-18 刻线零件

图5-19 刻线刀具的几何角度

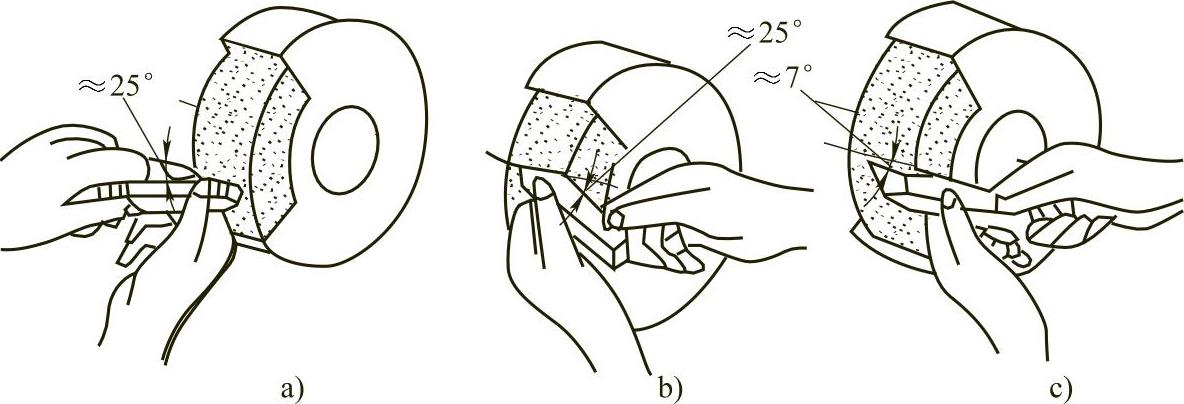

(2)刻线刀具的刃磨 刻线刀具可在普通砂轮机上刃磨,高速工具钢刀具在氧化铝(白色)砂轮上磨削;硬质合金刀具在碳化硅(绿色)砂轮上磨削。刃磨的步骤和要求如下:刃磨刀尖角左面时,两手握刀体,右手在前,左手在后,前刀面向上,刀体左侧面与砂轮圆周面相交成约25°夹角,刀体自然向上倾斜8°左右,使之磨成εr/2=25°、后角αo=8°。刃磨时适当用力使刀头的主后面与砂轮圆周接触,再左、右缓慢移动,刃磨出后刀面,同时磨出刀尖左面,如图5-20a所示。刃磨刀尖角右面时,两手握刀体,左手在前,右手在后,前刀面向上,刀体右侧面与砂轮圆周面相交成约25°夹角,刀体自然向上倾斜8°左右,如图5-20b所示。刃磨方法与磨左面相同。刃磨前刀面时,两手握刀体,左手在前,右手在后,刀体水平放置,前刀面靠向砂轮圆周面,使柄部向前倾斜约7°夹角,适当用力,磨出前刀面,如图5-20c所示。磨石修磨,为了提高刃口质量,刀具刃磨后,用磨石修磨前、后刀面。修磨时,在磨石上放少量润滑油。

图5-20 刻线刀具的刃磨步骤

(3)刃磨的要求 前、后刀面平直,角度准确,刀尖对称刀杆中心。刃口锋利,刀尖不允许有崩刃、钝口、退火等现象。

(4)刃磨的注意事项 起动砂轮时,应避开旋转的砂轮,待运转正常后进行刃磨。刃磨时,要拿稳刀体,用力不能过猛,防止发生工伤事故。戴好防护眼镜。

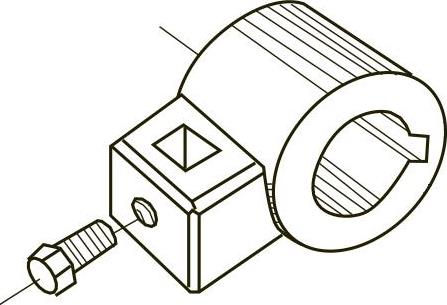

图5-21 刻线用刀夹

(5)安装刻线刀具 卧式铣床可用如图5-21所示刀夹安装刀具。先把刀夹安装在刀杆上,然后将刻线刀插入方孔内,用螺钉紧固。通常也可将刻线刀用垫圈直接夹紧在铣刀杆上。立式铣床可用铣夹头、弹性套,将由废旧立铣刀等改制成的刻线刀具,安装在立铣头的主轴孔中。

2.圆柱面工件的刻线

根据图5-18所示零件的要求,现确定在X6132卧式万能铣床上加工,加工步骤如下。

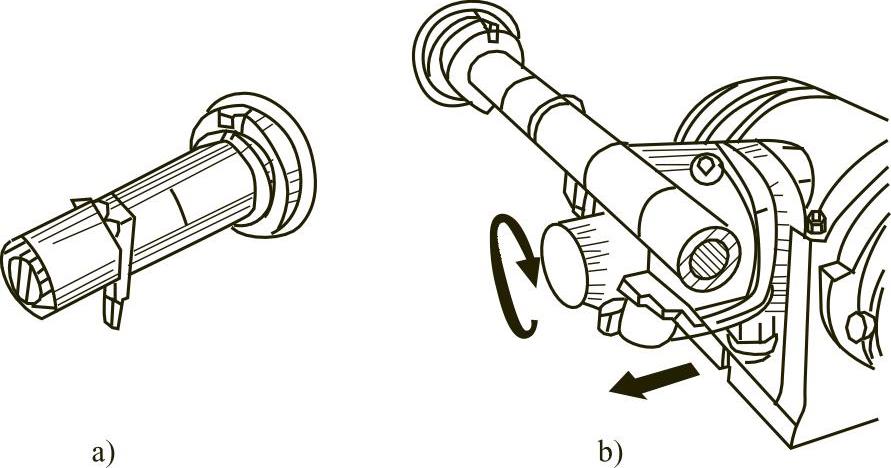

(1)刻线刀具的安装 采用“正方形高速工具钢车刀条,即宽度为12mm、长度为100mm的正方形高速工具钢车刀条,安装在ϕ32mm长刀杆上,并用垫圈扳紧,如图5-22a所示。主轴转速调整到最低挡,并将主轴换向开关转换至“停止”位置。

(2)工件的装夹与找正 将F11-125型分度头水平安置,找正分度头主轴轴线与工作台面平行,并与纵向工作台进给方向平行,找正方法见单元六。工件用自定心卡盘装夹,找正圆柱表面的径向圆跳动小于0.03mm即可。

图5-22 刻线刀的安装与刻线

(3)分度计算与分度叉的调整 分度计算现要求刻60等分线条,根据公式计算分度手柄转数。

n=40/z=40/60r=2/3r=44/66r(https://www.xing528.com)

即每刻一条线后,分度手柄应在66孔圆上转过44个孔距。调整分度叉先将分度定位销调整在66孔圈的位置上,然后调整两分度叉之间孔数为45个孔。

图5-23 划中心线

(4)刻线方法 在工件的圆柱面上划出中心线。划线时先将游标高度尺调整到125mm,在工件的一侧划出一条线,在另一侧也划出一条线,然后将分度头转过180°,用高度尺再重划一次,如图5-23所示。如两次划出的线重合,说明画线已准,如不重合,则按其偏差一半进行调整,直至划出的线重合。然后分度头转过90°(手柄摇10转),使划出的线处于上方,将刻线刀的刀尖对准划出的线,紧固横向工作台。调整划线长度,使刻线刀的刀尖刚好与工件端面对齐,然后在纵向进给刻度盘上划线作记号,下降工作台,根据记号,摇动纵向手柄,长线10mm用粉笔在纵向刻盘上作记号;中线7mm用另一种颜色的粉笔作记号;短线5mm再用第三种颜色的粉笔作记号。摇动纵向工作台,使刻线刀处于刻线部位,垂向微微上升,使刀尖与外圆刚好接触,在垂向刻度盘上作记号,下降升降台,纵向退出工件。升降台上升0.1mm左右(注意,刻线的深浅程度随刀尖角大小、工件材料性质和刻线疏密等不同而有变化),刻出长线,观看线条粗细是否符合要求,若过细则再调整升降台。刻完一条线后分度手柄在66孔圈上摇过44个孔距,再分别刻短线和中线,如图5-22b所示。

(5)刻线的质量分析 刻线粗细不均匀的原因有:①工件圆跳动过大;②工作时,刻线刀位移或中途磨损。刻线长短不一致的原因有:①操作不慎,摇错刻度;②操作中机床刻度盘松动。刻线不等分的原因有:①分度计算错误,或分度叉孔数调整错误;②操作时,摇错分度手柄;③分度头传动系统间隙未消除。线条毛刺过大的原因有:①刻线刀具不锋利;②刻线刀角度磨得不准确(前角γo、后角αo过小);③安装刻线刀时,前刀面与进给方向不垂直。

3.差动分度法刻线

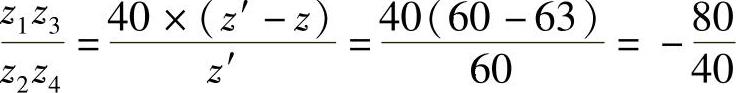

简单分度法不能解决所有的分度,如61和63等分度。此时可应用差动分度法来解决。例如,在圆柱面上刻线63等分线条,差动分度计算及交换齿轮配置方法如下。

(1)差动分度计算 选取与等分数z接近的假定等分数z′,z′的数值能进行简单分度,并尽量使z′<z。如z=63无法进行简单分度,所以采用差动分度,取z′=60。

计算分度手柄转数n′

n′=40/z′=40/60r=(44/66)r

即每次分度,分度手柄在孔数为66孔圈上转过44个孔距,调整分度叉间包括45个孔。计算差动交换齿轮。F11-125型分度头配备有12只交换齿轮,其齿数分别为25、25、30、35、40、50、55、60、70、80、90、100。

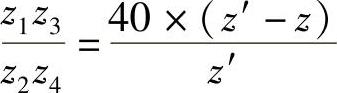

差动交换齿轮计算式为

式中 z1、z3——主动交换齿轮;

z2、z4——被动交换齿轮。

该例交换齿轮为

即主动轮z1=80、被动轮z4=40,取中间轮的数目应保证分度盘与分度手柄转向相反。

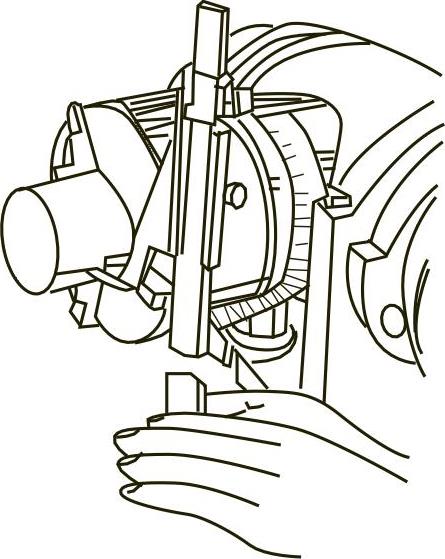

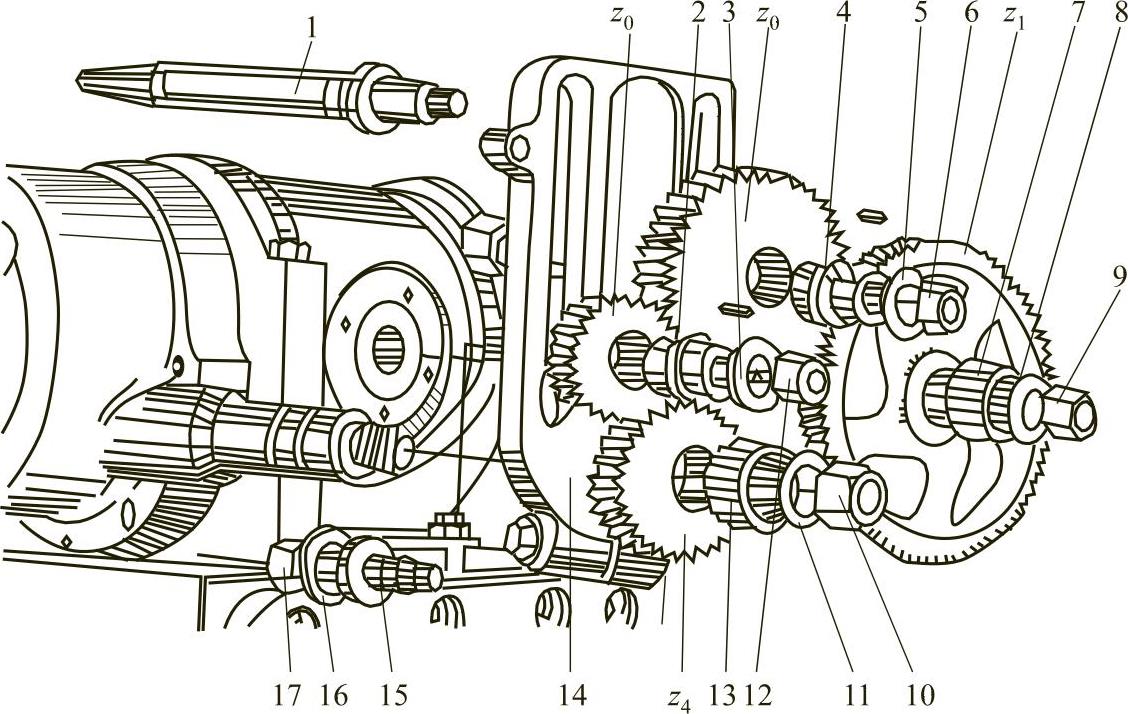

图5-24 差动分度交换齿轮的配置

1—主轴交换齿轮轴 2、4—齿轮套 3、5、8、11、16—垫圈 6、9、10、12、17—螺母 7、13—套圈 14—交换齿轮架 15—交换齿轮轴

(2)差动分度交换齿轮的配置(图5-24) 先将主轴交换齿轮轴1装入分度头主轴后端锥孔内。再装上主动轮z1=80。装上套圈7、垫圈8、螺母9并紧固,以防传动时脱落。在侧轴上装上交换齿轮架14、被动轮z4=40、套圈13、垫圈11、螺母10。紧固交换齿轮架14,在交换齿轮架上装入交换齿轮轴15、垫圈16、螺母17、齿轮套2及中间轮z0,使中间轮z0与被动轮z4啮合适当(啮合后齿轮之间摆动约5°)然后紧固螺母17,再装上垫圈3、螺母12。装上交换齿轮轴15、齿轮套4及中间轮z0,使之啮合适当,然后紧固螺母17,再装上垫圈5、螺母6。松开交换齿轮架14,使中间轮z0与主动轮z1啮合适当,然后紧固交换齿轮架14。松开分度盘紧固螺钉,在交换齿轮、交换齿轮轴套部分与分度头各油孔加注润滑油。检查交换齿轮并摇动分度手柄检查啮合情况,并观看分度手柄转向是否与分度盘转向相反,如不对,则减少或增加中间轮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。