现确定该工件在X6132卧式万能铣床上加工,刀具可选用三面刃铣刀或立铣刀。

1.用一把三面刃铣刀铣削四方零件

(1)铣刀的选择与安装 根据图样要求铣削长度为16mm,选用ϕ80mm×10mm直齿三面刃铣刀,并安装在铣刀杆中间位置上扳紧。铣刀按顺时针方向旋转。

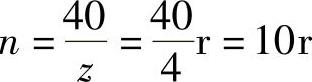

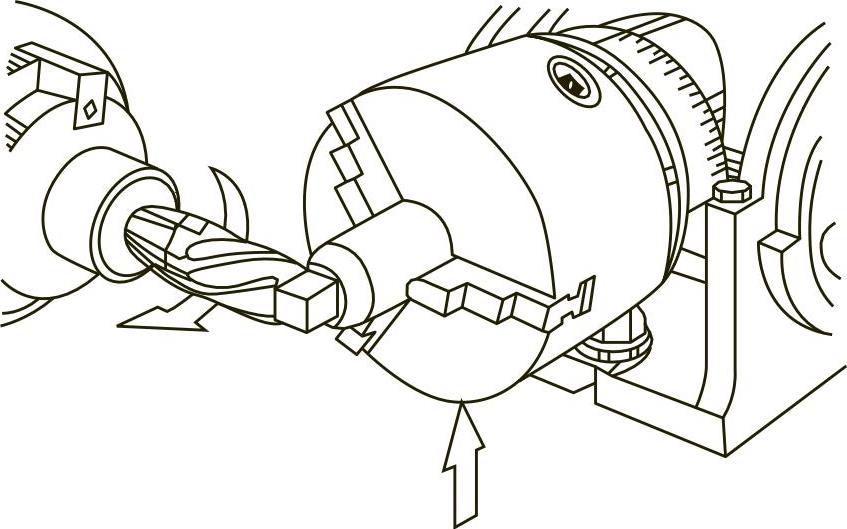

(2)工件的装夹与找正 将分度头水平安放在工作台中间T形槽偏右端,用自定心卡盘装夹工件,并找正工件上素线与工作台面平行,侧素线与纵向工作台进给方向平行,要求达到100∶0.02mm以内,工件伸出长度约24mm。然后找正ϕ22mm外圆的径向圆跳动在0.04mm以内,夹紧工件,如图5-10所示。

(3)分度计算及分度定位销的调整 根据简单分度公式计算分度,即

式中 n——每等分一次分度手柄应转过的转数(r);

z——工件的圆周等分数(齿数或边数);

40——分度头定数。

本例中,z=4,则

即每铣削完一次后,分度手柄应转过10r。

(4)调整分度定位销 现选用66孔圈数的分度盘,将分度定位销调整到66孔圈位置上,因为是整转,可不必调整分度叉。

图5-10 工件的装夹与找正(https://www.xing528.com)

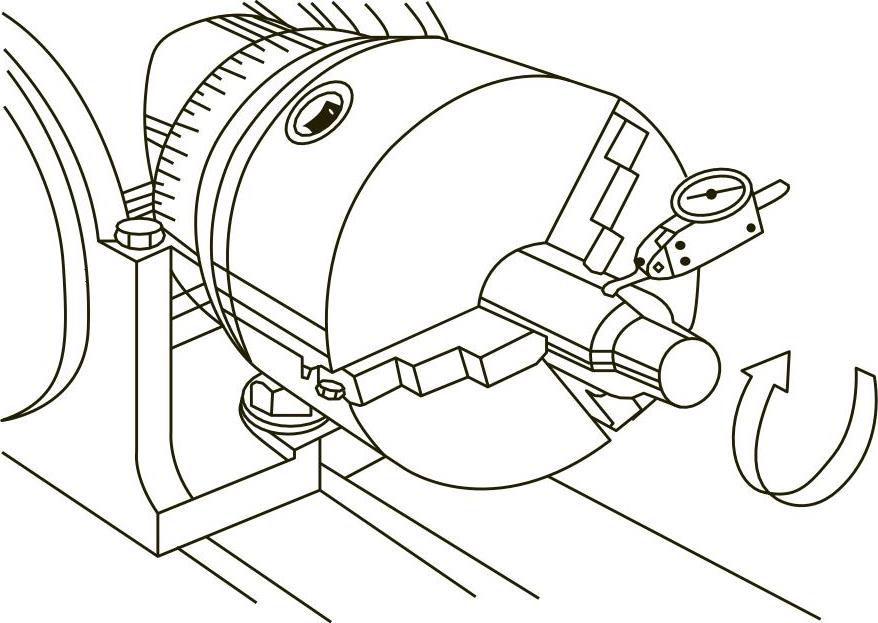

(5)铣削方法 调整主轴转速n=75r/min(vc=18m/min),采用垂向进给,取vf=95mm/min。调整分度起点,将分度手柄顺时针方向空摇数转后将分度定位销插入66孔圈数字中间孔中,然后扳紧主轴锁紧手柄。侧面对刀,在工件侧面贴一薄纸,开动机床,摇动纵向和垂向手柄,使铣刀处于铣削位置,从工件端面至铣削长度约为10mm,然后缓缓摇动横向工作台,使薄纸刚好擦去,如图5-11a所示,在横向刻度盘上划线作记号,下降升降台。调整侧面铣削层深度,根据记号,横向工作台移动量为

S=(16mm-12mm)÷2=2mm

现摇进1.5mm,留0.5mm待粗铣后调整,并紧固横向工作台,如图5-11b所示。铣削长度对刀,在工件端面贴一薄纸,摇动纵向工作台,使工件离开铣刀,垂向上升到刀杆中心位置,开动机床,缓缓摇动纵向工作台,使铣刀刚好擦到薄纸,如图5-11c所示。再在纵向刻度盘上划线作记号,下降升降台。调整铣削长度,根据记号,纵向工作台移动15.5mm(留0.5mm精铣余量),如图5-11d所示,将纵向工作台紧固。铣削第一面,开动机床,垂向机动进给,并浇注切削液。铣削完毕,下降升降台。铣削第二面,分度手柄摇过20整转,铣削对应面后,停车,下降升降台。预测尺寸,用千分尺测量对边尺寸,若测得对边尺寸为12.9mm,每面还需铣去0.5mm;用游标卡尺测量长度,若测得长度为15.6mm,则还需铣去0.5mm。调整纵向、横向工作台至尺寸。铣削时,每铣好一面,分度手柄摇10整转,依次铣削四个面。再检测,测量两对边尺寸是否在120-0.18mm以内;测量长度为16+0.0270mm。

尺寸超差的原因有:①调整铣削层深度时,计算错误;②刻度盘摇错或未消除传动间隙;③对刀时未考虑外径实际尺寸;④表面擦去量未扣除;⑤测量时看错量具读数;⑥铣削时未锁紧分度头主轴。角度不准确的其原因有:①分度计算错误;②摇错分度手柄;③未消除传动间隙;④分度叉调整错误。对称度超差的原因有:①同轴度未找正;②铣削时两边切削量不等;③底部未接平;④工件上素线未找正。两平面不平行的原因有:①摇错分度手柄;②未找正工件侧素线。

注意在卧式铣床上使用垂向进给时,必须注意力集中,以防铣刀铣削到工作台面,或悬梁与自定心卡盘相撞。使用快速进给时,不使工件与铣刀相撞。主轴未停稳,不得测量工件与触摸工件表面。

2.在卧式铣床上用立铣刀铣削四方零件

(1)铣刀的选择与安装 根据图样要求可选用20mm锥柄立铣刀,用变径套安装在卧式铣床主轴孔中,并用拉紧螺杆将铣刀扳紧。调整主轴转速n=235r/min(vc=15m/min),每分钟进给量vf=95mm/min。

图5-11 铣削四方零件的对刀步骤图

(2)工件的装夹与找正,将分度头安放在工作台里面一条T形槽中,装夹与找正方法与用一把三面刃铣刀铣削相同。

(3)对刀 用端面齿刃擦到工件外圆后,横向工作台移动2mm(或留0.5mm精铣余量);用周边齿刃擦到工件端面后,纵向工作台移动16mm(与用一把三面刃铣刀的对刀方法基本相同)。

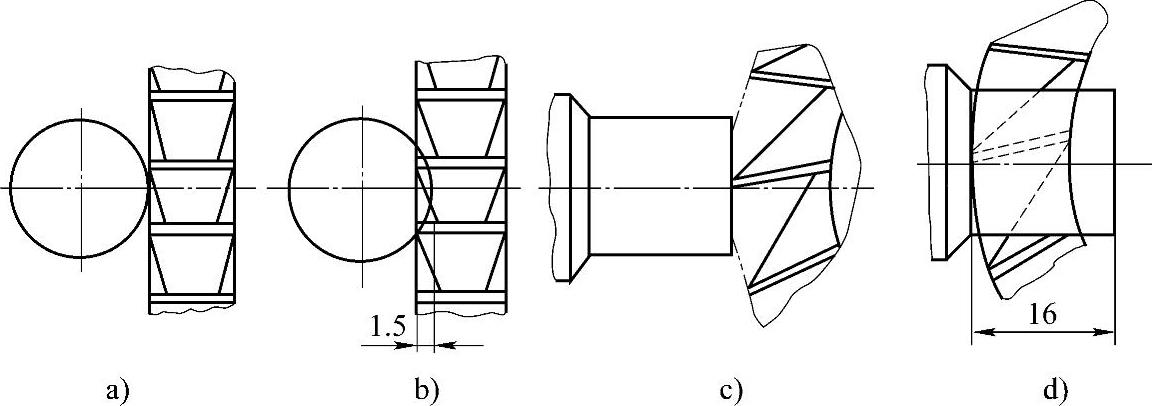

(4)铣削四方 调整好铣削层深度,铣好一面后,分度手柄摇10整转,依次铣削四面,如图5-12所示。

图5-12 在卧式铣床上用立铣刀铣削四方零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。