1.按划线找正铣削斜面

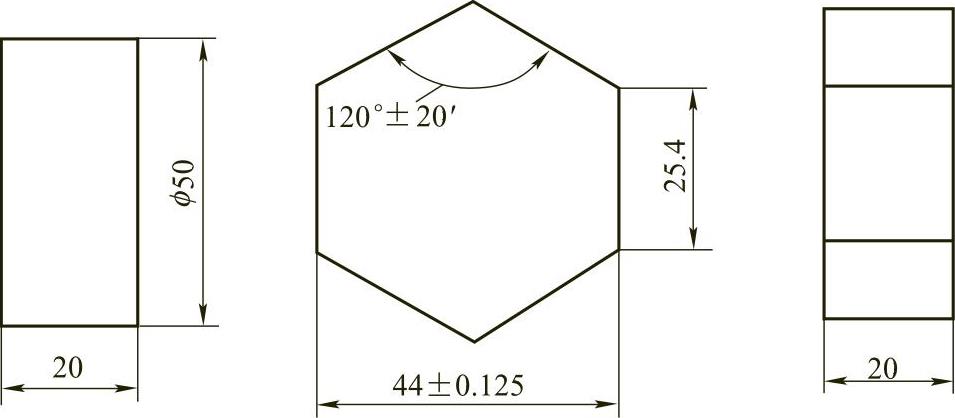

现以图2-10所示零件(HT200)为例,介绍在X6132卧式万能铣床上铣削斜面的方法。

(1)铣刀的选择及安装 根据斜面的宽度,现选用63mm×80mm的圆柱形铣刀。将铣刀安装在长刀杆上,铣刀的安装位置尽量靠近主轴,并紧固铣刀。调整铣床主轴转速n=75r/min(vc=15m/min),每分钟进给量vf=47.5mm/min。

图2-10 铣削斜面零件图

(2)工件的装夹及找正 在装夹工件前,先划出轮廓线。将I型游标万能角度尺调整成10°夹角,再把工件的基准面贴在基尺的测量面上,移动Ⅰ型游标万能角度尺,使直尺测量面与工件的边缘相交,用划针沿直尺测量面划出线条,如图2-11所示。然后在线条上打样冲眼,打样冲眼的中心应准确在打在线条上。之后装夹工件,工件可用机用平口钳装夹,先将机用平口钳安放在纵向工作台中间,目测使固定钳口与横向工作台进给方向平行后压紧,使铣削力朝向固定钳口,然后把工件装夹在钳口中。目测使工件上所划的线与机用平口钳上平面平行,并使线条略高于机用平口钳,轻轻夹紧工件。将划线盘放在工作台面上,调整针尖与工件线条对准。移动划线盘,使工件两端的线条与针尖一致,再夹紧工件。

(3)铣削斜面的操作方法 首先对刀,摇动横向工作台,使铣刀处于铣削位置中间,紧固横向工作台,开动机床,移动纵向、垂向工作台,使铣刀与工件的最高点相接触,在垂向刻度盘上作记号,下降工作台,退出工件,粗铣斜面时,根据刻度盘上的记号,垂向升高分两次,每次约3.5mm,留精铣余量约1mm。然后纵向机动进给,粗铣出斜面。精铣前用划线盘重新找正一次,垂向再升高1mm,铣削至使工件上留有半只打样冲眼。之后用I型游标万能角度尺测量角度等于10°±25′;用游标卡尺测量工件长度达70mm±0.23mm。

图2-11 用Ⅰ型游标万能角度尺画线

(4)质量分析 如果角度超差,其原因可能是:划线不正确或找正有差错;坯件精度误差较大;工件装夹不牢固,在铣削过程中松动;圆柱形铣刀铣削时,铣刀有锥度;或尺寸超差划线不准确或未按划线铣削。工件表面粗糙的原因与铣削平面相同。

2.用游标万能角度尺找正铣斜面

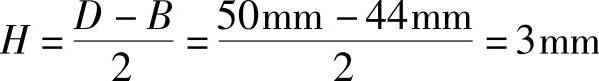

用游标万能角度尺在机用平口钳上找正工件直接铣出斜面,比按划线铣斜面方便、简单,现以图2-12所示零件(45钢)为例,介绍在X5032立式铣床上,用圆柱体坯件铣削正六角形。(https://www.xing528.com)

图2-12 正六角形零件图

(1)铣刀的选择与安装 现选用63mm的套式立铣刀,并安装在刀杆上。调整铣床主轴转速n=75r/min(vc=15m/min);每分钟进给量vf=47.5mm/min。

(2)工件装夹及找正 该工件采用机用平口钳装夹,将其安放在纵向工作台中间,使固定钳口与横向工作台进给方向平行,压紧机用平口钳后将工件装夹在钳口中,在工件的下面垫上适当高度的平行垫铁,并使工件铣削面高出钳口约4mm后夹紧工件,用铜棒敲击工件,使之与平行垫铁贴紧。

(3)铣削正六角形操作步骤 首先铣削正六角形第一面,对刀时在工件外圆上贴一张薄纸,摇动横向、纵向、垂向手柄,使工件处于铣削位置后紧固横向工作台,开动机床,升降台缓缓上升,将薄纸擦去,在垂向刻度盘上作记号,下降垂向工作台,退出工件。调整铣削层深度,根据原来的记号,垂向工作台升高量为

即升高量H为3mm。调整好铣削层深度后,开动机床,纵向机动进给,铣出第一面,如图2-13a所示。卸下工件后用游标卡尺测量工件尺寸达47mm±0.125mm。再铣削第二面,将游标万能角度尺调整成120°夹角后,将其基尺的测量面贴在固定钳口的上平面上,使已铣削好的第一面靠向直尺的测量面,使之缝隙均匀。夹紧工件,铣削出第二面,如图2-13b所示。用游标卡尺测量47mm±0.125mm,用游标万能角度尺测量120°±20′夹角。铣削第三面,按上述方法装夹及找正,铣削出第三面,如图2-13c所示。然后测量47mm±0.125mm及120°±20′夹角。接下来铣削对应的三个面,重新调整平行垫铁的高度,将已铣好的面贴在平行垫铁上,夹紧后,轻轻敲击,使已加工表面与平行垫铁贴紧,重新对刀后,升降台升高3mm,铣削出对应的三个面,如图2-13d~f所示。用游标卡尺测量工件尺寸达44mm±0.125mm,游标万能角度尺测量各角之间的夹角为120°土20′。

图2-13 铣削正六角形的操作步骤

(4)铣削正六角形的质量分析 如果角度超差,其原因有调整游标万能角度尺时有误差;找正工件时误差太大;铣削对应三个面时与基面不平行。如果尺寸超差,其原因有对刀时擦去工件表面太多;调整刻度时未扣去切除量;装夹时工件与平行垫铁未贴紧,使铣削层深度不一致;测量差错或工作台刻度盘摇错。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。