平面的铣削方式有周铣和端铣。

同一种铣削方法,也有不同的铣削方式。在选用铣削方式时,要充分注意到它们各自的特点和适用场合,以便保证加工质量和提高生产效率。

1.周铣

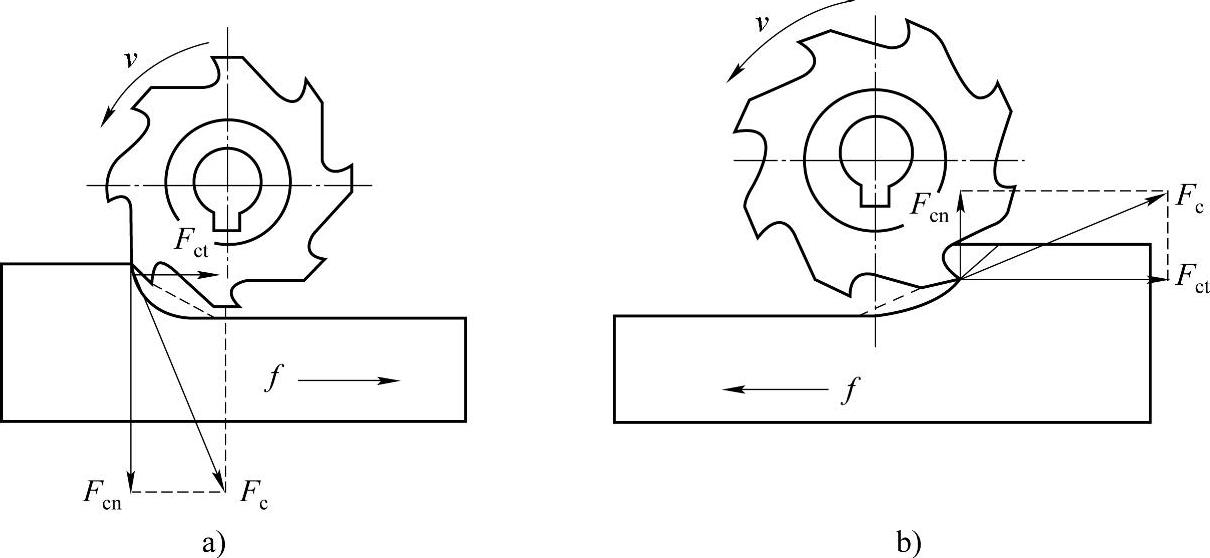

用铣刀圆周表面上的切削刃铣削工件的方式称为周铣。周铣又可分为顺铣和逆铣,如图1-43所示。在切削部位刀齿的旋转方向和零件的进给方向相同时,为顺铣;切削部位刀齿的旋转方向和零件的进给方向相反时,为逆铣。

图1-43 顺铣和逆铣

a)顺铣 b)逆铣

顺铣时,每个刀齿的切削层厚度是从最大减小到零,切削比较顺利。逆铣时,每个刀齿的切削层厚度是从零增大到最大值,且由于铣刀刃口处总有圆弧存在,而不是绝对尖锐的,所以在刀齿接触工件的初期,不能切入零件,而是在零件表面上挤压、滑行,使刀齿与工件之间的摩擦加大,加速刀具磨损,同时也使表面质量下降。

顺铣时,铣削力Fc的垂直分力Fcn将工件压向工作台,减少了零件振动的可能性,尤其在铣削薄而长的零件时,更为有利。而逆铣时,铣削力Fc的垂直分力Fcn上抬零件,影响工件的稳固定位。

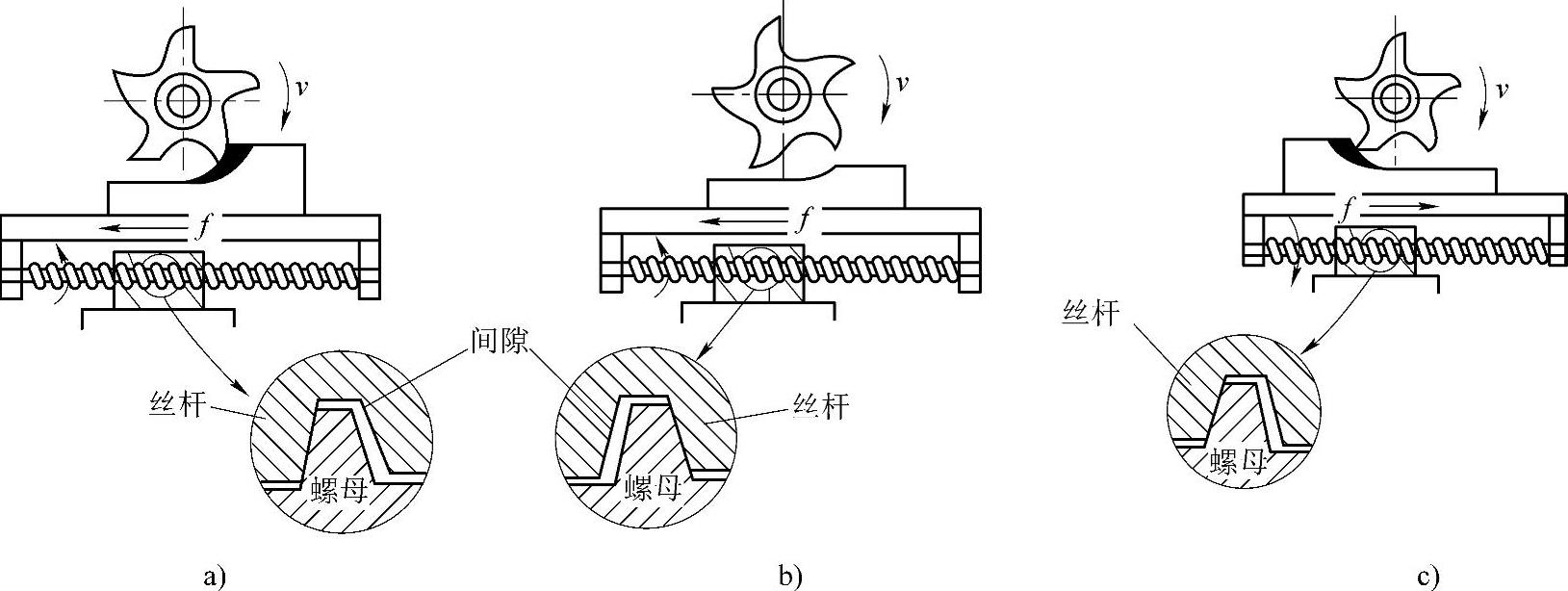

由上述分析可知,从增加零件夹持的稳定性、提高刀具寿命和零件表面质量等出发,采用顺铣更有利。但是,顺铣时忽大忽小的水平分力与零件的进给方向是相同的,工作台、丝杠与固定螺母之间一般都存在间隙,间隙在进给方向的前方,如图1-44所示。由于水平分力的作用,会使零件、工作台和丝杠一起,向前窜动,造成进给量突然增大,甚至引起打刀。而逆铣时,水平分力与进给方向相反,铣削过程中工作台丝杠始终压向螺母,不致因为间隙的存在而引起零件窜动。目前,一般铣床还没有消除工作台丝杠与螺母之间间隙的机构,所以,在生产中仍常采用逆铣。

图1-44 顺铣和逆铣时丝杠与固定螺母之间的间隙

a)顺铣(有水平切削力) b)顺铣(无水平切削力) c)逆铣

另外,当铣削带有黑皮的铸件或锻件时,一般应采用逆铣。如果用顺铣,因刀齿首先接触黑皮,将加剧刀齿的磨损。

2.端铣(https://www.xing528.com)

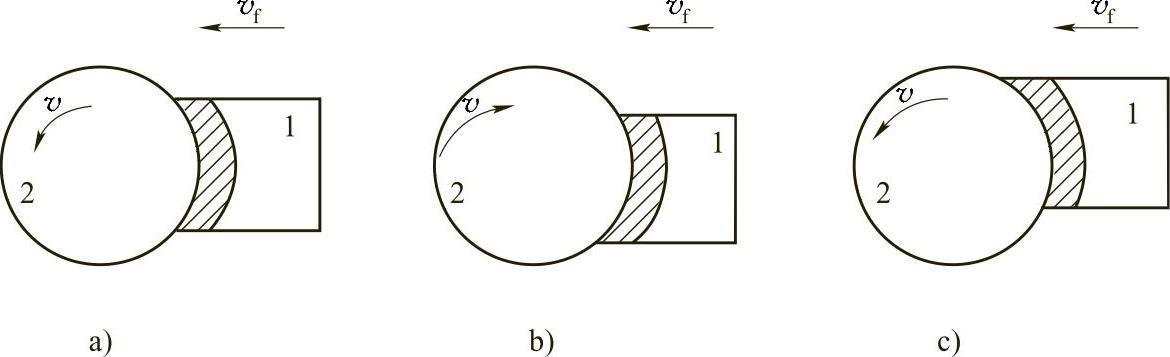

用铣刀端面上的切削刃铣削零件的方式称为端铣。根据铣刀和零件相对位置的不同,又可分为三种切削情况。

(1)对称铣 如图1-45a所示,零件安装在面铣刀的对称位置上,它具有较大的平均切削厚度,可保证刀齿在切削表面的冷硬层之下铣削。

(2)不对称逆铣 如图1-45b所示,铣刀从较小的切削厚度处切入,从较大的切削厚度处切出,这样可减小切入时的冲击,提高铣削的平稳性,适合于加工普通碳钢和低合金钢。

(3)不对称顺铣 如图1-45c所示,铣刀从较大的切削厚度处切入,从较小处切出。在加工塑性较大的不锈钢、耐热合金等材料时,可减少毛刺及刀具的粘结磨损,刀具寿命可大大提高。

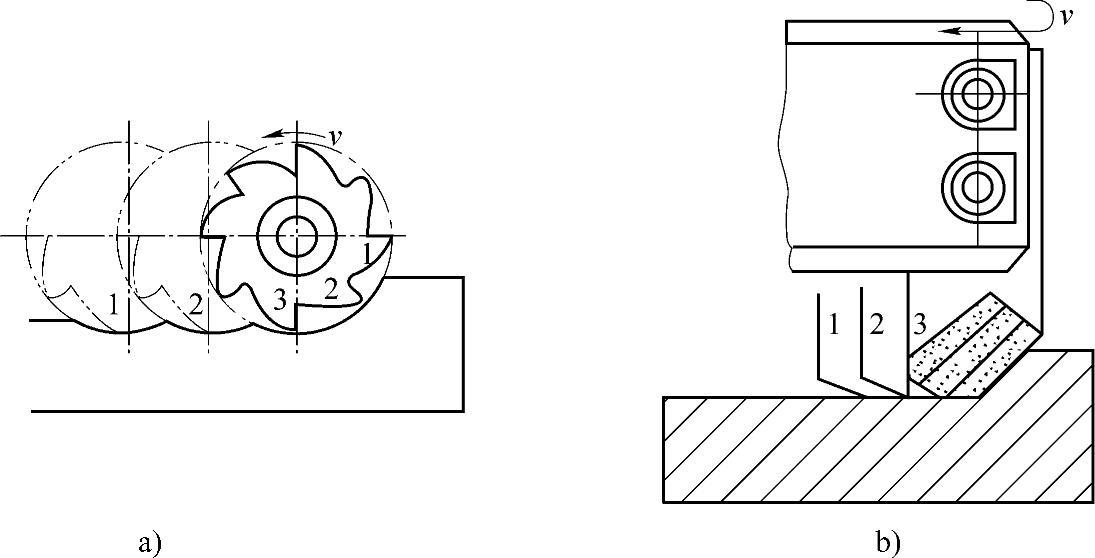

3.周铣与端铣的选择

(1)切削的平稳性 周铣时,同时接触工件的刀齿数少,一般只有1~2个,如图1-46a所示,当铣削层厚度较小时,同时接触工件的刀齿更少,每个刀齿的切出、切入对整个铣削力的变化影响很大,造成铣削的不均匀性。端铣可保持较多的刀齿同时参加切削,如图1-46b所示,每个刀齿切入和切出时,对整个铣削力变化影响小得多,切削比较平稳。

图1-45 端铣

a)对称铣 b)不对称逆铣 c)不对称顺铣 1—工件 2—铣刀

图1-46 接触工件的刀齿数

a)周铣 b)端铣

(2)表面质量 周铣只有周刃参加切削,已加工表面实际由许多圆弧组成,表面粗糙度值较大。端铣时由副切削刃对已加工表面起修光作用,可减小表面粗糙度值;另外刀齿切入时,切削厚度虽较小,但不等于零,有利于提高刀具寿命。

综合起来考虑,端铣加工质量好、生产率高,所以在平面铣削中,大都使用端铣。但是,因为周铣能采用多种形式的铣刀,除铣平面外,还可铣沟槽、齿形和成形面,适用性较广,生产中仍常应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。