在机械制造业中,机械一般都由较多的零部件组装而成。在现代化大规模生产中,常采用专业化、协作生产方式以提高生产率。这种分散加工、集中组装的产品质量就由零部件的互换性给予保证。零(部)件的互换性是指制成的同一规格的零件中任取一个,不需修配便可装到机器上并能满足使用要求的性质。很明显,具有互换性的零部件最好制造得十分精确、没有误差,但实际上这是不可能实现的。在生产过程中,由于机床、刀具、夹具、量具和操作者的技术水平等存在差异,因此制造出来的零部件总会存在一些误差。为使零件具有互换性,只要将这些误差控制在一个规定允许的范围内,就能保证零部件的互换性。这些误差主要分尺寸误差、形状与位置误差和微观几何形状误差(表面粗糙度)三种,总称为加工误差。这个允许加工误差存在的范围,称为公差。公差的大小已经标准化。

1.常用术语及其定义

(1)孔和轴的定义 在极限与配合标准中,主要是规范孔与轴的尺寸公差,以及孔与轴组成配合的规定。孔与轴有其特殊含义,它关系到公差标准的应用范围。

1)孔。主要是指圆柱形内表面,也包括非圆柱的内表面(其内表面中由单一尺寸确定的部分),属于包容面,如键槽的宽度可视作孔。

2)轴。主要是指圆柱形外表面,也包括非圆柱的外表面(其外表面中由单一尺寸确定的部分),属于被包容面,如键的宽度可视作轴。

(2)有关尺寸方面的术语及其定义

1)尺寸。用特定单位表示长度值的数字称为尺寸。一般把直径、长度、宽度、高度和中心距等称为尺寸,而角度值不能称为尺寸。

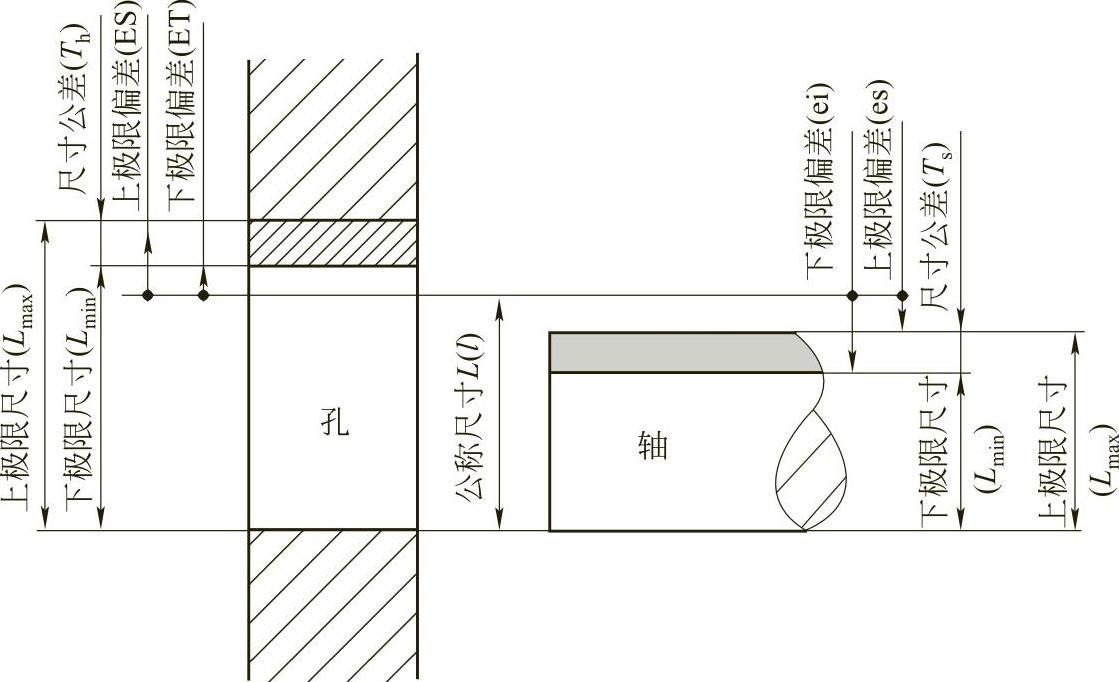

2)公称尺寸。设计时给定的尺寸称为公称尺寸。在图样上所标注出的工件各个部位的尺寸,都是设计时给定的,这些尺寸都称为公称尺寸,如图1-13所示。

图1-13 术语图解

3)实际尺寸。通过测量所得的尺寸称为实际尺寸。工件加工以后,通常要进行测量,在测量中,因不可避免地包含着测量误差和形状误差等因素的影响,因此,这个尺寸不可能是尺寸的真值。但这些误差相对于实际存在的误差一般都比较小,所以都是用测量所得的尺寸作为实际尺寸。

4)极限尺寸。允许尺寸变化的两个界限值,统称为极限尺寸。它是以公称尺寸为基数来确定的。两个界限值中较大的一个称为上极限尺寸,较小的一个称为下极限尺寸。

5)尺寸偏差。某一尺寸减其公称尺寸所得的代数差,称为尺寸偏差,简称偏差。“某一尺寸”包含极限尺寸和实际尺寸。上极限尺寸减其公称尺寸所得的代数差称为上极限偏差;下极限尺寸减其公称尺寸所得的代数差称为下极限偏差。上极限偏差和下极限偏差统称为极限偏差。孔的上极限偏差用“ES”表示,轴的上极限偏差用“es”表示。孔的下极限偏差用“EI”表示,轴的下极限偏差用“ei”表示。则孔的

Lmax=L+ES,Lmin=L+EI

根据上述定义,实际尺寸减其公称尺寸所得的代数差称为实际偏差。因为极限尺寸和实际尺寸可能大于、小于或等于公称尺寸,所以极限偏差和实际偏差可以为正值、负值或者为零。合格工件的实际偏差应控制在极限偏差的范围之内。(https://www.xing528.com)

在实际应用中,由于图样上给定的是公称尺寸和极限偏差,根据偏差的计算公式,又可写出孔、轴极限尺寸的计算公式。

例1-1 有一个孔的直径为ϕ80+0.065+0.02mm,试问它的极限尺寸是多少?

解 已知:ES=+0.065mm;EI=+0.02mm;L=80mm,则

Lmax=L+ES=80mm+0.065mm=80.065mm

Lmin=L+EI=80mm+0.02mm=80.02mm

6)尺寸公差。允许尺寸的变动量称为尺寸公差,简称公差。它等于上极限尺寸与下极限尺寸之代数差的绝对值,也等于上极限偏差与下极限偏差之代数差的绝对值。公差恒为正值。它是衡量零件的尺寸精度。公差越小,零件的精度越高;反之,公差越大,零件的尺寸精度越低。

2.标准公差(IT)

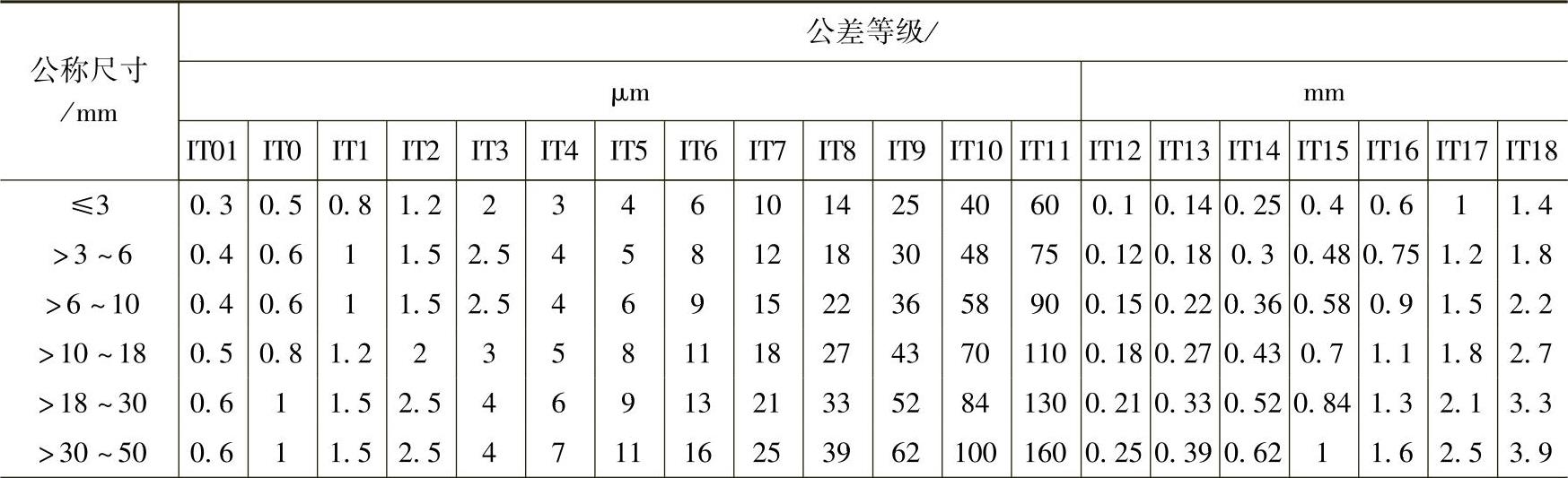

标准公差等级分IT01、IT0、IT1~IT18共20级。“IT”是标准公差的代号,阿拉伯数字表示其公差等级。公差等级就是确定尺寸精确程度的等级。公差等级随数值的增大而依次降低。也可以说,IT01等级最高,IT18等级最低。

表1-3中同属于一个公差等级的标准公差值,虽然随公称尺寸的不同而不同,但仍认为它们具有同等的精确程度。例如,同属于8级的标准公差(IT),公称尺寸在>30~50mm尺寸段内,IT8=0.039mm,而公称尺寸在>400~500mm尺寸段内,IT8=0.097mm。由此可见,在不同的公称尺寸段内,标准公差数值虽然不同,但它们的公差等级却都是8级,这就意味着它们在加工和使用上具有相同的精确程度。

表1-3 标准公差数值表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。