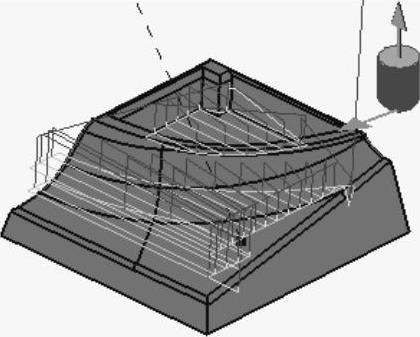

等高线粗加工是以垂直于刀具Z轴的刀具路径主层切除毛坯零件中的材料,如图2-37所示。

在特征树选择“Manufacturing Program.1”,选择下拉菜单“插入”→“Machining Operations”→“Roughing”命令,或者单击“Machining Operations”工具栏上的Roughing按钮 ,弹出“Roughing.x”对话框,如图2-38所示。

,弹出“Roughing.x”对话框,如图2-38所示。

图2-37 等高线粗加工

图2-38 “Roughing.x”对话框

1.刀具路径参数选项卡

单击“Roughing.x”对话框中的 ,切换到刀具路径参数选项卡,包括“Machining”、“Radial”、“Axial”、“Zone”、“Bottom”和“HSM”选项卡,如图2-38所示。

,切换到刀具路径参数选项卡,包括“Machining”、“Radial”、“Axial”、“Zone”、“Bottom”和“HSM”选项卡,如图2-38所示。

1)“Machining”选项卡。“Machining”选项如图2-34所示。该选项相关参数如下:

● “Machining mode”:用于选择加工方法和加工区域,包括以下选项:

➢ “By Area”:按照加工区域逐个进行加工。

➢ “By Plane”:按照刀具路径平面逐层进行加工。

➢ “Pockets only”:只加工型腔。

➢ “Outer part”:只加工零件的外部。

➢ “Outer part and pockets”:型腔和零件外部全部加工。

● “Tool path style”:用于选择刀具路径形式,包括以下选项:

➢ “One-way next”:刀具沿单向进行切削,相邻两个刀具路径之间都是顺铣或逆铣,如图2-39所示。

➢ “One-way same”:用于产生一系列单向的平行线性刀具路径轨迹。在横向进给时,刀具直接沿切削区域轮廓切削。单向轮廓能够始终严格保持单纯的顺铣或逆铣,如图2-40所示。

图2-39 “One-way next”示意图

图2-40 “One-way same”示意图

➢ “Zig-zag”:往复式走刀,用于产生一系列平行连续的线性往复刀具路径轨迹,如图2-41所示,是最经济省时的切削方法。但该方式会产生一系列的交替“顺铣”和“逆铣”,特别适合于粗铣加工。

➢ “Spiral”:刀具以螺旋方式进行切削,如图2-42所示。

图2-41 “Zig-zag”示意图

图2-42 “Spiral”示意图

➢ “Contour only”:只进行零件外部轮廓加工,如图2-43所示。

➢ “Concentric”:同心圆切削,是以中心点创建逐渐增大的或逐渐减小的圆形切削模式,如图2-44所示。

图2-43 “Contour only”示意图

图2-44 “Concentric”示意图

➢ “Helical”:环绕切削,如图2-45所示。该方法与螺旋切削的区别在于:环绕切削在拐角处形成圆形刀具路径,而螺旋切削形成环形刀具路径,如图2-46所示。

图2-45 “Helical”示意图

图2-46 “Spiral”与“Helical”的区别

➢ “By Offset on part with One-Way”:刀具路径的形状是从加工零件的轮廓偏置生成的,并且刀具路径形式是单向切削,如图2-47所示。

➢ “By Offset on part with Zig-zag”:与“By Offset on part with One-Way”区别在于刀具是往复的,如图2-48所示。

图2-47 “By Offset on part with One-Way”示意图

图2-48 “By Offset on part with Z i g-z a g”示意图

● “Distinct style in pocket”:选中该复选框,下拉列表激活,可在其中选择一种型腔的切削刀具路径形式。

● “Machining tolerance”:用于选择加工精度数值。

● “Cutting mode”:选择铣削加工方式,包括顺铣和逆铣两种,如图2-49所示。

➢ “Climb”:控制刀具只进行顺铣,一般精加工采用。数控加工多用顺铣,有利于延长刀具寿命并获得较好的表面加工质量。

➢ “Conventional”:控制刀具只进行逆铣,一般粗加工采用。

图2-49 “Cutting mode”示意图

● “Helical movement”:用于设置螺旋移动方式,包括“Both”(双向)、“Inward”(向内)和“Outward”(向外)等,如图2-50所示。

图2-50 “Helical movement”示意图

● “Always stay on bottom”:当“Tool path style”下拉列表中选择“Helica”选项时,该复选框激活,选中后则进行多型腔铣削加工,刀具路径贴着底面走,如图2-51所示。

图2-51 “Always stay on bottom”示意图(1)

2)“Radial”选项卡。如图2-52所示,该选项相关参数如下:

图2-52 “Radial”选项卡(1)

●“Stepover”:用于设置刀具径向进给量,如图2-53所示,包括以下选项:

➢ “Overlap ratio”:径向进给以两刀具路径重叠量方式设置,以“Tool diameter ratio”文本框输入的刀具直径的百分比方式表示。

➢ “Overlap length”:径向进给以两刀具路径重叠长度方式设置,以“Overlap length”文本框刀具路径重叠长度尺寸表示。

➢ “Stepover ratio”:径向进给以刀具直径百分比表示,可在“Tool diameter ratio”文本框输入百分比数值。

➢ “Stepover length”:径向进给以长度数值表示,可在“Max.distance between pass”文本框输入长度数值。

图2-53 “Stepover”示意图

3)“Axial”选项卡。如图2-54所示,该选项相关参数如下:

● “Maximum cut depth”:用于输入切削时的最大轴向切深,如图2-55所示。

图2-54 “Axial”选项卡(1)

(https://www.xing528.com)

(https://www.xing528.com)

图2-55 “Maximum cut depth”示意图

● “Variable cut depths”:单击“Variable cut depths”按钮,弹出“Variable cut depths”对话框,用于设置变化的切削深度,如图2-56所示。

图2-56 “Variable cut depths”对话框

4)“Zone”选项卡。如图2-57所示,该选项相关参数如下:

图2-57 “Zone”选项卡(1)

● “Small pass filter”:选中该复选框,在“Tool section(%)”文本框中输入刀具横截面积的百分比作为不切削区域,该区域将在切削过程中被忽略。例如:图2-58所示腔槽尺寸为9mm×9mm,图中小正方形区域为5mm×5mm,如果“Tool section(%)”文本框的数值小于25mm2,则该区域将被加工。

5)“Bottom”选项卡。如图2-59所示,该选项相关参数如下:

图2-58 “Small pass filter”示意图

图2-59 “Bottom”选项卡

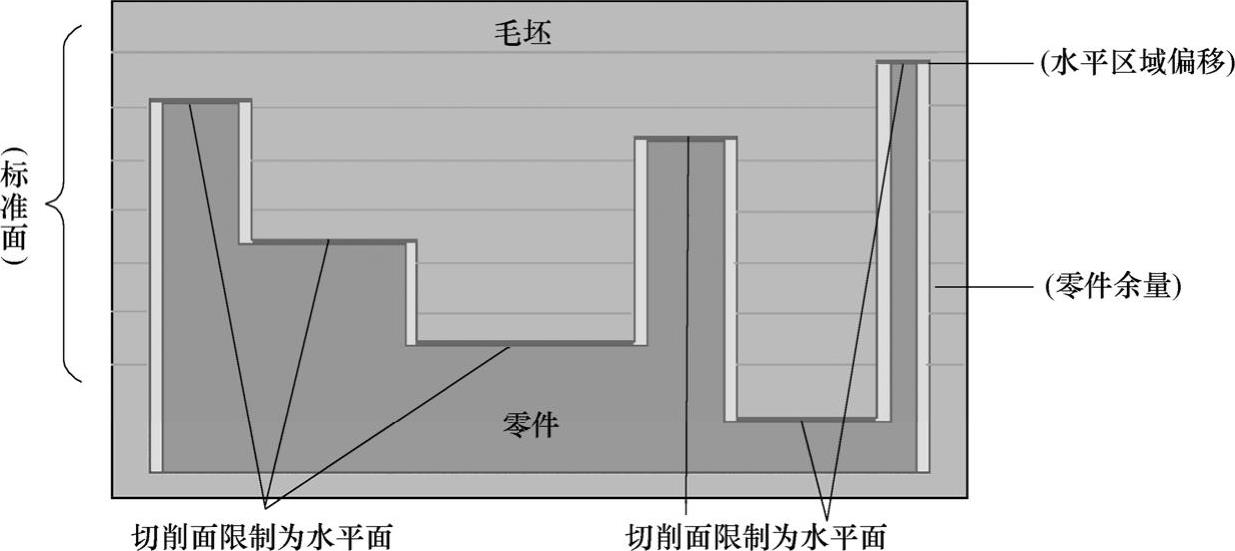

● “Automatic horizontal areas detection”:(水平区域自动检测)。当取消该复选框时,可设置强制平面(Imposed Plane)来加工水平面,如图2-60所示;如果选中该复选框,系统自动进行水平区域检测,如图2-61所示。

图2-60 取消“Automatic horizontal areas detection”复选框

图2-61 选中“Automatic horizontal areas detection”复选框

● “Same offset on bottom as on part”:选中“Same offset on bottom as on part”复选框,侦查出来的底部所留的加工余量与几何参数选项卡中零件面预留量设置相同;取消该复选框,可在“Offset on areas”文本框中设置底部的加工预留量。

6)“HSM”选项卡。如图2-62所示。

图2-62 “HSM”选项卡

● “Corner radius”:用于设置刀具路径的过渡圆角半径,如图2-63所示。

图2-63 “Corner radius”示意图

2.几何参数选项卡

单击“Roughing.x”对话框中的 ,切换到“几何参数”选项卡(2),如图2-64所示。

,切换到“几何参数”选项卡(2),如图2-64所示。

1)Offset on part:1mm(零件余量)用于设置加工表面预留量,双击“Offset on part:1mm”,弹出“Edit Parameter”对话框(1),可设置余量大小,如图2-65所示。

2)Offset on check:1mm(检查余量)用于设置检查表面预留量,双击“Offset on Check:1mm”,弹出“Edit Parameter”对话框(2),可设置余量大小,如图2-66所示。

3)加工感应区:单击加工感应区,在几何显示区单击所需的加工对象,完成后双击返回对话框,指定后相应感应区,如图2-67所示变成绿色。此外,在加工敏感区上单击鼠标右键,在弹出的快捷菜单中,选择“Remove”命令移除已选择的加工面,选择加工零件上的某些曲面,选择已定义的加工面和分析选择的加工区域等。图2-67说明如下:

图2-64 几何参数选项卡(2)

图2-65 “Edit Parameter”对话框(1)

图2-66 “Edit Parameter”对话框(2)

图2-67 加工敏感区

● “起点”:用于定义的起始加工点。

● “加工边界感应区”:用于定义加工限制边界,此时可指定切削加工的边界。

● “目标零件感应区”:用于定义加工后零件,即定义模型零件。

● “不加工感应区”:用于选择不加工的曲面或区域。

● “毛坯零件感应区”:用于定义加工毛坯。

● “安全平面感应区”:用于设置或重新选择安全平面。

● “顶面感应区”:用于定义加工零件的最高平面。

● “底面感应区”:用于定义加工零件的最低平面。

● “强制平面感应区”:用于定义刀具必须通过的平面。

● “检查平面感应区”:用于定义夹具,从而避免刀具与夹具产生碰撞。

● “加工区域排序感应区”:用于选择零件不同加工区域的加工顺序。

4)刀具/粗加工毛坯(“Tool/Rough Stock”)

● “Position”:用于设置刀具中心停止的位置,包括以下选项:

➢ “On”:刀具停留在粗铣生料边界上。

➢ “Inside”:刀具停留在粗铣生料内。

➢ “Outside”:刀具停留在粗铣生料外。

➢ “Offset(%)”:用于输入生料偏移的距离,以刀具直径百分比计算。该参数只用于生料内或生料外另种刀具停止位置方式,当零件外侧和生料之间夹缝太小,刀具过不去时可设置该值,使刀具可以切削过去。

● “Minimum thickness to machine”:用于输入允许刀具超过生料设定边界,(切削零件和生料边界之间的狭长地带)的值。

3.刀具参数选项卡

单击“Roughing.x”对话框中的 ,切换到刀具参数选项卡(1),如图2-68所示。

,切换到刀具参数选项卡(1),如图2-68所示。

刀具参数选项卡中的内容与2.2.3中所述的定义加工参数基本相同。需要注意的是,单击“Name”文本框后的Select a tool with query按钮 ,弹出“Search Tool”对话框,如图2-69所示,可以从列表中选择所需的刀具,而后单击“确定”按钮返回。

,弹出“Search Tool”对话框,如图2-69所示,可以从列表中选择所需的刀具,而后单击“确定”按钮返回。

图2-68 刀具参数选项卡(1)

图2-69 “Search Tool”对话框

4.进给率参数选项卡

单击“Roughing.x”对话框中的 ,切换到进给率参数选项卡(2),如图2-70所示,可设置进给率参数。相同参数的含义参见“2.2.3中设置的加工参数”。

,切换到进给率参数选项卡(2),如图2-70所示,可设置进给率参数。相同参数的含义参见“2.2.3中设置的加工参数”。

图2-70 进给率参数选项卡(2)

5.进刀、退刀参数选项卡

单击“Roughing.x”对话框中的 按钮,切换到进刀、退刀参数选项卡(2),如图2-71所示。相关参数含义参见“2.2.3中设置的加工参数”。

按钮,切换到进刀、退刀参数选项卡(2),如图2-71所示。相关参数含义参见“2.2.3中设置的加工参数”。

图2-71 进刀、退刀参数选项卡(2)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。