要学习五轴数控加工技术,首先需要了解五轴数控加工的原理和特点,所以本节介绍五轴数控加工的原理和应用范围、特点等。

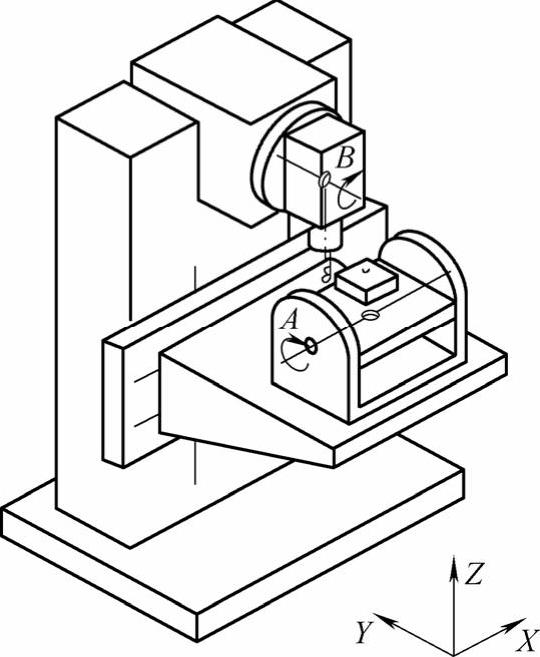

五轴数控加工就是指在一台机床上至少有5个坐标轴(3个直线坐标和两个旋转坐标),而且可在计算机数控系统控制下同时协调运动进行加工。图1-3为典型的五轴联动数控机床。

图1-3 五轴联动数控机床

1.五轴数控加工特点

在五轴数控加工中,一台机床至少有5个坐标轴。5个坐标轴可在计算机控制下联合工作。五轴数控加工具有以下特点[1]:

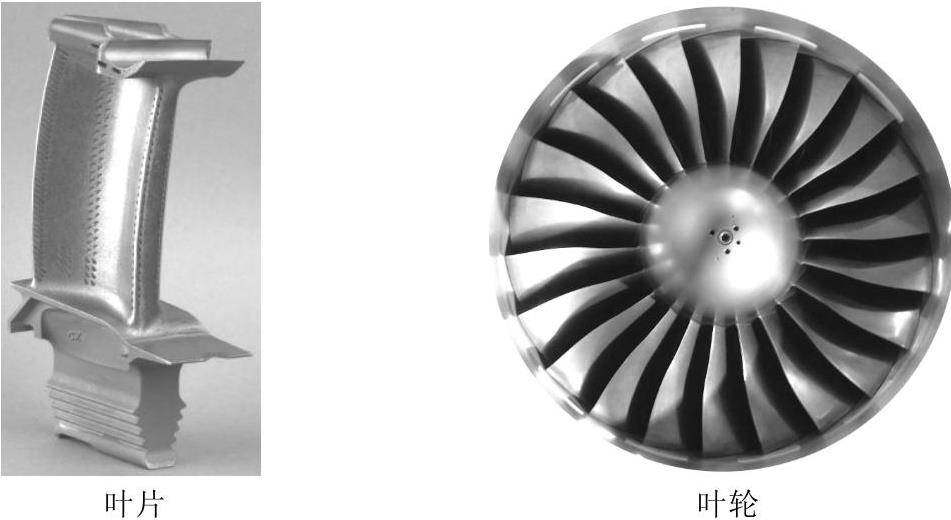

1)可以加工一般三轴数控机床不能加工或很难在一次装夹完成加工的连续、平滑的自由曲面,例如航空发动机和汽轮机的叶片、叶轮等,如图1-4所示。如果采用三轴数控机床加工,由于其刀具相对于工件的姿态在加工过程中不能改变,加工某些复杂曲面时,就可能产生干涉和欠加工。而用五轴加工,由于刀具的轴线可随时调整,避免刀具与工件的干涉,并能一次装夹完成全部加工。

图1-4 复杂的自由曲面零件

2)可以提高空间自由曲面的加工精度、质量和效率。例如:三轴加工复杂曲面时,多采用球头铣刀,球头铣刀是以点接触,切削效率低,刀具/工件姿态在加工过程不能调整,一般很难保证用球头上的最佳切削点(即球头上线速度最高点)进行切削。如果采用五轴机床加工,由于刀具/工件姿态在加工过程随时调整,可获得更高的切削速度、切削效率和切削质量。

3)符合于工件一次装夹便可完成全部或大部分加工的机床特点。当前,为了进一步提高产品性能和质量,现代产品,不仅包括航空、航天和运载工具的产品,而且包括精密仪器、仪表、运动器械等产品,其零件都越来越多地采用整体材料铣成,而且还要加工出许多各式各样的复杂曲面和斜孔,如果采用三轴加工,必须经过多次定位安装才能完成,而采用五轴加工可一次装夹完成大部分工作。

2.五轴数控加工机床

和三轴联动数控机床相比,五轴联动数控机床多了两个转动轴,但是在结构布置方面,并不仅仅是在三轴联动数控机床上添加两个转动轴。五轴数控加工机床按照主轴的位置关系可分为以下两大类:

(1)立式五轴加工中心

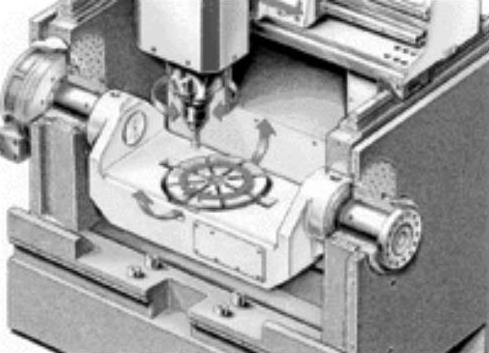

1)工作台回转轴式,如图1-5所示。设置在床身上的工作台可以环绕X轴回转,定义为A轴。A轴一般工作范围为−120°~+30°。工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴。C轴可以360°回转。这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的5个面都可以由立式主轴进行加工。A轴和C轴最小分度值一般为0.001°。这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。A轴和C轴如果与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90°时,工件切削时会给工作台带来很大的承载力矩。

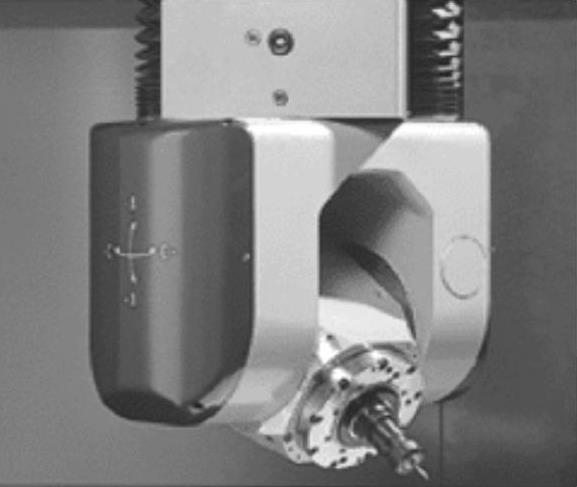

2)立式主轴头回转式,如图1-6所示。主轴前端是一个回转头,能自行环绕Z轴回转360°,成为C轴。回转头上还带可环绕X轴回转的A轴,一般回转角可达±90°以上,实现上述同样的功能。这种设置方式的优点是主轴加工非常灵活,工作台也可以设计得非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。(https://www.xing528.com)

图1-5 工作台回转的立式五轴加工中心

图1-6 立式主轴头回转的五轴加工中心

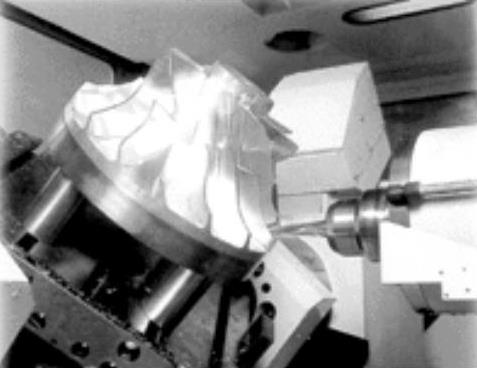

(2)卧式五轴加工中心 图1-7为传统的工作台回转轴式五轴加工中心。设置在床身上的工作台A轴一般工作范围为−100°~20°。工作台的中间也设有一个回转台B轴。B轴可双向360°回转。这种卧式五轴加工中心的联动特性比较好,常用于加工大型叶轮的复杂曲面。回转轴也可配置圆光栅尺反馈,分度精度达到几秒。当然这种回转轴结构比较复杂,价格也昂贵。

从旋转轴和直线运动轴之间的关系来看,五轴联动数控机床的结构形式主要有:双旋转转台机床、双旋转主轴头机床和一个旋转工作台一个旋转主轴头机床这样三大类,如图1-8~图1-10所示。

图1-7 工作台回转的卧式五轴加工中心叶轮

图1-8 双旋转主轴头机床

图1-9 双摆头主轴头

图1-10 一个旋转工作台一个旋转主轴头机床

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。