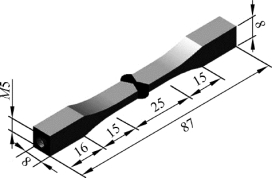

文献[47]采用MB8 变形镁合金热轧板材,厚度为8 mm。试验试样是将焊后镁合金对接试板用线切割机按设计切割制成,如图6-53 所示。取样方向与文献[46]相同。

图6-53 试样形状与尺寸

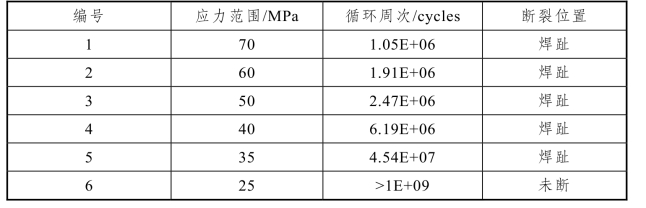

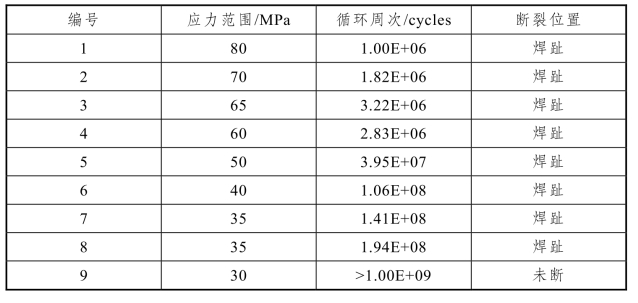

超声冲击方法:在焊接镁板的焊根处进行超声冲击处理,冲击电流为1.0 A,冲击时间为10 min,振幅为20 μm。超声疲劳试验:试验试样分为超声冲击态和原始焊态对接接头两组。试验使用的设备是天津大学研制的TJU-HJ-Ⅰ型超声疲劳试验机,施加的是轴向拉-压对称循环载荷,应力循环比R=-1,共振频率为20 kHz,采用水作为冷却介质。MB8 镁合金焊态试样和冲击态试样超声试验结果分别如表6-30 与表6-31 所示。

表6-30 焊态试样超声疲劳试验结果

表6-31 超声冲击态试样超高周疲劳试验结果

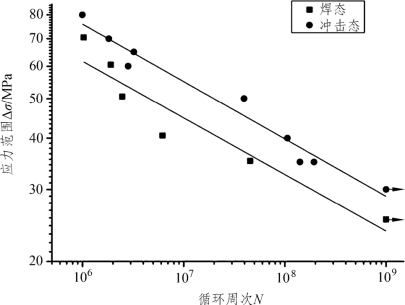

将以上的数据用Origin 软件分析处理,拟合出MB8 镁合金焊态和冲击态试样超高周疲劳S-N 曲线,如图6-54 所示,带箭头试样表示未断试样。从图中可以发现,冲击态和焊态S-N 曲线都是连续下降,而且试样在超过1.0×107的寿命区间里还会发生疲劳失效断裂,这说明不存在传统意义上的疲劳极限。在 1.0×106~1.0×109寿命区间里,冲击态的疲劳性能要比焊态的高。从表6-30 和表6-31 中可以看出,试样都是从焊趾处断裂。

图6-54 焊态与超声冲击态焊接接头S-N 曲线

焊接接头由于存在余高,这会导致焊缝与母材的熔合区不连续,而且在此区域存在许多焊接缺陷。经过超声冲击处理可以使得熔合区更平滑,同时可以消除一些焊接缺陷。由于焊态试样都是断裂于焊趾,于是在焊根区域进行超声冲击处理,可以明显发现焊缝与母材之间过渡得更加平缓,增大了圆弧过渡半径。

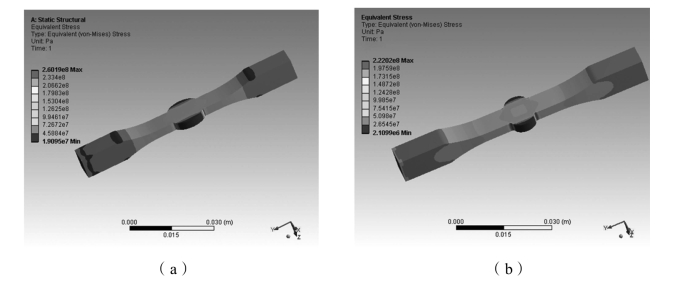

应力集中系数可以衡量材料应力集中程度,应力系数越大,则应力集中程度越大。所以根据试样的形状尺寸,利用有限元分析软件建模计算冲击前后试样焊趾处的应力集中系数。应力分析参数:MB8 镁合金弹性模量 Ed=45 000 MPa,密度ρ=1.8 g/cm,泊松比μ=0.33;采用六面体网格划分;试样一端固定,另一端施加50 MPa 的拉伸载荷。冲击前后试样的应力云图如图6-55(a)和(b)所示,从冲击前后应力云图中可以发现,焊趾处的应力最大,所以裂纹都萌生于焊趾处。根据应力云图计算冲击前后焊趾处的应力集中系数,焊态试样焊趾处应力集中系数 Kt1=1.95,冲击态试样焊趾处应力集中系数Kt2=1.67,应力集中系数降低了14.4%,所以超声冲击可以明显降低焊趾处的应力集中程度。

图6-55 冲击前后试样主应力云图(https://www.xing528.com)

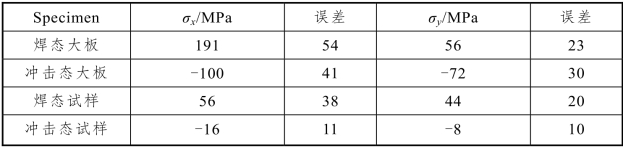

利用X-350A 型射线应力测试仪对焊态大板、冲击态大板、焊态试样、冲击态试样的焊趾处残余应力进行测试,结果如表6-32 所示(σX为沿焊缝方向的应力,σY为垂直焊缝方向的应力)。

从表中可知,冲击前焊态大板焊趾处存在较大的残余拉应力,在X 方向的残余拉应力达到 191 MPa。经过线切割后,将减小焊根处的变形约束,从而释放出大量的残余拉应力。焊态试样的X 方向残余拉应力为56 MPa,Y 方向残余拉应力为44 MPa,分别降低了71%和21%。冲击后试样焊趾处的应力由残余拉应力转变成残余压应力。冲击后大板的 X 方向残余压应力为-100 MPa,Y 方向残余压应力为-72 MPa,残余拉应力消除率分别达到152%和228%。同样,经过线切割制成冲击态试样,释放了大量的残余压应力,X方向残余压应力达到-16 MPa,Y 方向残余压应力则为-8 MPa,分别释放了84%和88%。

材料的临界应力强度因子ΔKth值与其自身的组织性能有关、所受外部的平均应力的大小有关。在平均应力的作用下,材料的临界应力强度因子ΔKth值表达式为

式中,R 为平均应力。试验过程中试样承受循环交变载荷,焊趾处经过超声冲击之后,残余压应力会与施加的拉应力相互抵消,这使得平均应力R 会减小。由式(6-3)可知,当R 减小,则裂纹尖端的临界应力因子ΔKth值将增大,这将延长试样的疲劳寿命。

表6-32 冲击前后试样焊趾处的残余应力

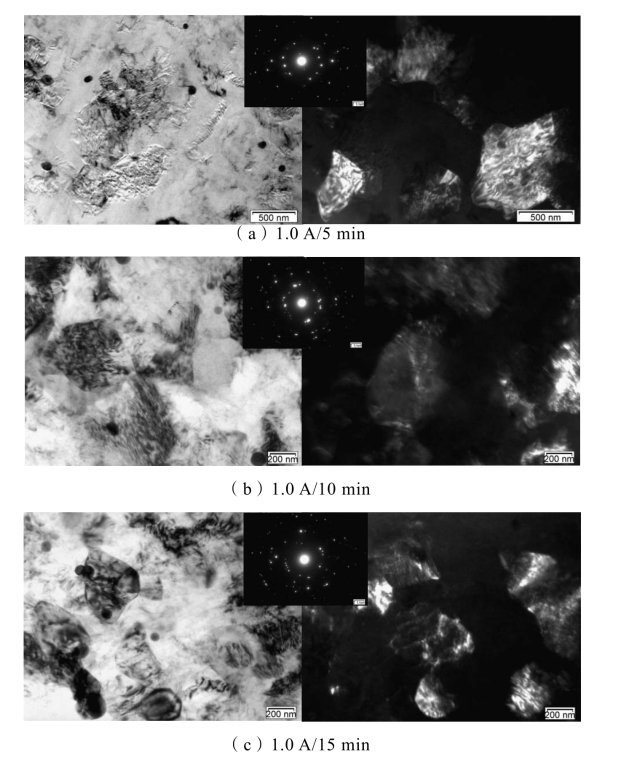

超声冲击处理是依靠高频率、高效率和产生高能量使得金属表面产生严重的塑性变形,在此期间,能量大量的聚集使得金属表面的温度急剧升高后又急剧下降,这将使得焊趾区域表面的微观组织变得更加细致,而且焊趾表面的一些焊接缺陷经过超声冲击后会被消除,使得裂纹尽可能不会从试样表面缺陷产生。高频冲击使得材料表面晶粒细化,排列更致密,逐步形成一层纳米晶粒结构的变形层。利用透射电镜(TEM),观察在不同的冲击参数下变形层晶粒组织大小的变化,探究超声冲击纳米化改善MB8 镁合金焊接接头疲劳性能的机理。

试验设置3 组超声冲击参数,电流都是1.0 A,冲击时间分别为5 min,10 min,15 min。如图6-56 所示为在3 组超声冲击参数下的TEM 形貌,包括透射电镜明场像、暗场像及暗场选取的衍射花样。如图6-56(a)所示为参数为1.0 A/5 min 的TEM 形貌,其晶粒平均大小为700 nm;如图6-56(b)所示为参数为1.0 A/10 min 的TEM 形貌,其晶粒平均大小为600 nm;如图6-56(c)所示为参数为1.0 A/15 min 的TEM 形貌,其晶粒平均大小为500 nm。随着冲击时间的增加,晶粒有进一步细化的趋势。

焊趾表面经过超声冲击之后,晶粒尺寸得到明显的细化。在裂纹萌生阶段,由于焊趾表面经过超声冲击细晶强化作用,晶界与晶内的应变维持在同一水平,这样焊接接头的受力就比较均匀,从而使得裂纹萌生就比较困难。在裂纹扩展阶段,晶粒细化使得晶粒数量大量增加,裂纹扩展就会受到阻碍,扩展速度缓慢,同时消耗大量的能量;而当裂纹穿过晶界时,裂纹的扩展方向可能会随取向随机的细小晶粒而发生改变,从而消耗大量的能量。从裂纹的萌生到裂纹的扩展,超声冲击使得晶粒细化都能够起到作用,所以超声冲击细化焊趾表面晶粒改善MB8 镁合金焊接接头的超高周疲劳性能,提高MB8镁合金焊接接头的疲劳寿命。

图6-56 不同冲击参数下的焊趾表面的TEM 形貌

影响焊接接头疲劳性能的因素很多,主要有焊接接头的应力集中、残余应力和接头的组织、焊接缺陷等。焊接结构的疲劳强度在很大程度上取决于构件的应力集中情况,不合理的接头形式和焊接过程中产生的各种缺陷是产生应力集中的主要原因。超声冲击方法不仅可以有效地降低焊接接头的应力集中系数,降低接头的残余拉伸应力,甚至在焊接接头表面产生残余压应力,还可以细化焊缝及其附近区域的显微组织,甚至可以获得表面纳米化组织,对提高焊接接头的疲劳性能和疲劳寿命具有很大的作用。国内有研究学者采用超声冲击方法在钢材焊接接头表面获得了纳米晶组织,镁合金、铝合金的强度普遍低于钢材,可以实现镁合金、铝合金和钛合金焊接接头表面超声冲击纳米化。因此,通过改变超声激励电流、冲击振幅,完全可以在镁合金、铝合金和钛合金表面获得纳米晶组织,从而提高焊接接头的疲劳性能。

国内外虽有少数研究者就表面纳米化对焊接接头的疲劳性能进行了研究,但目前还没有研究者就超声冲击纳米化对镁合金、铝合金、钛合金焊接接头金属塑性变形机制,对位错、孪晶等的影响进行过研究;也没有对超声冲击纳米化后镁合金、铝合金、钛合金焊接接头的疲劳失效机理进行过研究。从上述的研究情况来看,用超声冲击方法可以在金属材料表面获得纳米晶粒,获得的纳米晶组织能够不同程度地提高材料的强度。但目前金属材料表面自身纳米化的研究还很不成熟,特别是镁合金、铝合金、钛合金焊接接头表面纳米化机理及纳米化对其焊接接头疲劳性能及失效机理影响的研究才刚刚起步。找出超声冲击对镁合金、铝合金、钛合金焊接接头疲劳性能影响的内在规律,为确保镁合金、铝合金和钛合金焊接结构的广泛应用具有重要的意义和价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。