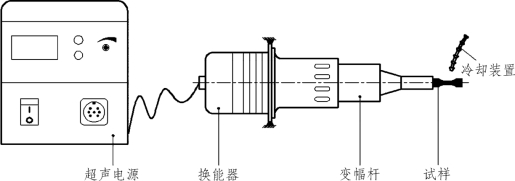

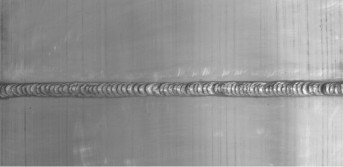

文献[46]采用的超声疲劳试验机是天津天东恒科技发展有限公司研制的一种金属材料疲劳试验设备,用于测试金属材料母材或焊接接头试件的高周和超高周区间的疲劳性能。其结构示意图如图6-47 所示,主要由超声电源、执行装置和冷却装置3 个子系统组成,其中执行装置又细分为换能器、变幅杆和超声疲劳试样等。所用的材料是厚度为8 mm 的MB8 变形镁合金热轧板材,试板对接后如图6-48 所示。

图6-47 超声疲劳试验机结构

图6-48 焊后实物

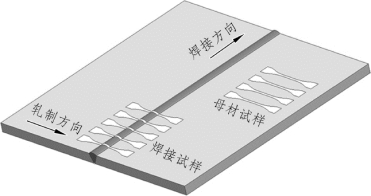

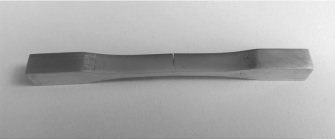

用线切割把如图6-48 所示对接试板切割成超声疲劳试样,试样切割方向如图6-49 所示。MB8 变形镁合金超声疲劳试样的断裂位置均位于试样中间,如图6-50 所示。这是因为进行超声疲劳试验时,在中间部位,试样具有最小的振动位移,但在该处获得最大的应力。对于组织均匀分布的MB8 变形镁合金母材,疲劳裂纹在最大应力处萌生并扩展。

图6-49 疲劳试样取样方向

图6-50 母材试样断裂位置

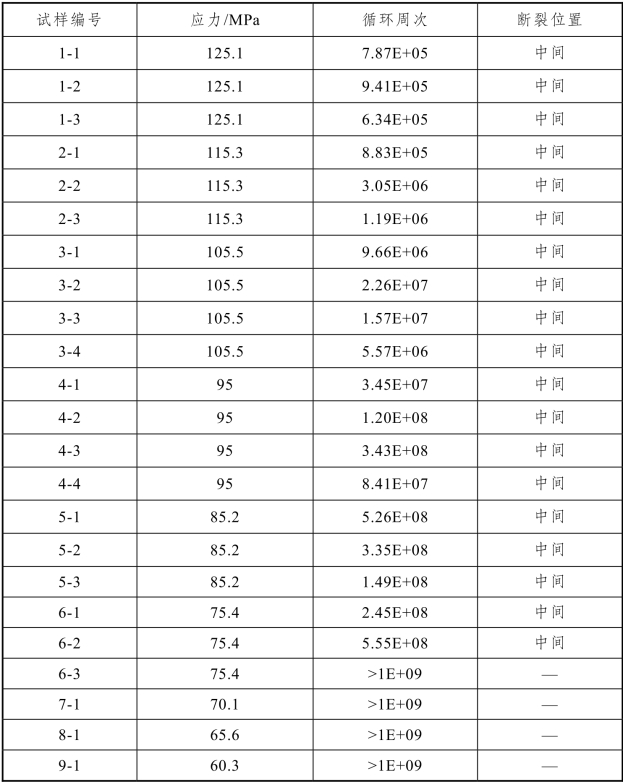

MB8 变形镁合金在不同应力下的超声疲劳寿命、断裂位置的试验结果如表6-29 所示,测得九组试验应力下试样的疲劳寿命,每组应力测3~4 个试样(不包括超过1×109寿命的试样),每组应力之间相隔10 MPa。当超声疲劳试样的试验应力范围为 75.4~125.1 MPa 时,超声疲劳试样的寿命范围为105~109。

表6-29 母材超声疲劳试验结果(https://www.xing528.com)

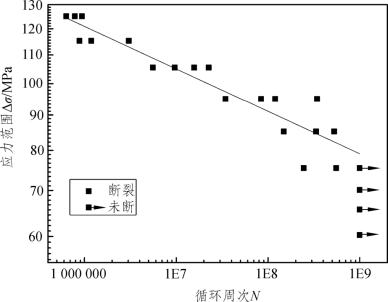

用Origin 软件采用双对数坐标拟合如表6-29 所示中数据(不包括超过1×109寿命的试样),得到母材试样的S-N 曲线,如图6-51 所示。

在试验应力范围内,母材试样的S-N 曲线呈现连续下降的趋势并没有出现传统意义上的“疲劳极限”。很多钢材在107周次左右存在疲劳极限,认为在疲劳极限的应力下钢材具有无限寿命。然而,钢材的疲劳极限设计准则并不适用于MB8 变形镁合金母材。所以,在工程应用中对MB8 变形镁合金进行疲劳设计,使用传统疲劳极限设计准则进行设计存在一定的安全隐患。

图6-51 MB8 变形镁合金母材试样S-N 曲线

观察和分析断口可以为材料的性能及行为等方面提供重要信息,因此断口学被常常用于失效分析,通过对端口出现的部位、形状、色泽及其他特征的观察,反推出断裂可能发生的条件和过程。光学显微镜的景深太小,不适合观察凹凸不平的断面,常常使用分辨率高、景深大的扫描电子显微镜对断口进行观察。

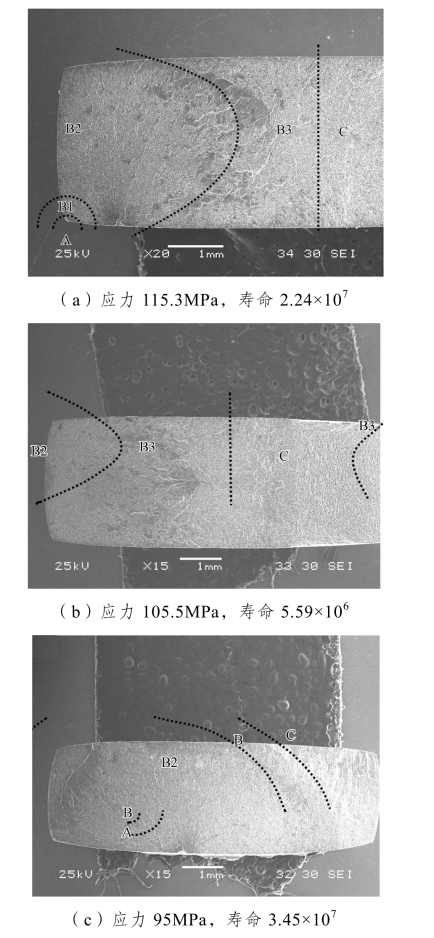

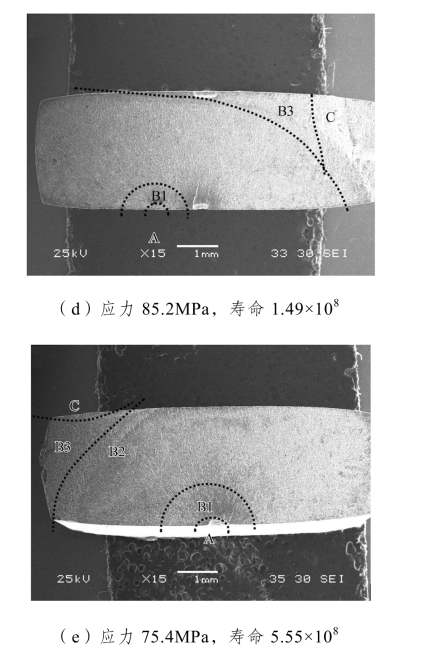

疲劳断口一般分为3 个区域,分别为疲劳源区、扩展区和瞬断区,记录了疲劳裂纹从形核、扩展直至断裂的大量信息,是判断材料疲劳断裂性质的依据。对于断裂的试样,每个应力下选取一个试样观察疲劳断口。用JSM-6360LA 型扫描电镜对选取的试样进行观察,分析母材的疲劳失效的机理。对于组织均匀,内部夹杂物含量较少的材料,疲劳裂纹往往从材料表面萌生,不同应力下的疲劳断口显示,MB8 变形镁合金母材疲劳裂纹均萌生于试样的表面。

5 组试验应力下的宏观断口形貌如图6-52 所示,5 组样试样具有相似的宏观形貌。每个试样的断口均存在5 个不同形貌特征的区域,将其分为A、B1、B2、B3 和C 区。A 表示疲劳源区,B1 表示初始扩展区,B2 表示中期扩展区,B3 表示后期扩展区,C 表示瞬断区。经高倍观察,5 组试样各个区域具有类似的形貌特征,可以判断5 组试样的疲劳断裂机理是相似的。

图6-52 5 组应力下试样整体形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。