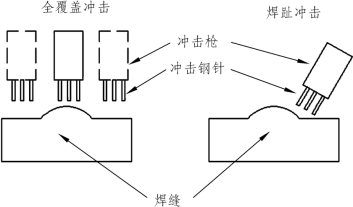

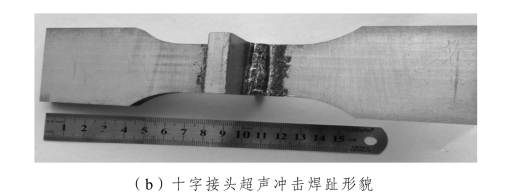

超声冲击处理时可以调节的参数包括冲击电流和振幅、冲击时间、静压力、冲头直径等。其中,冲击电流和振幅决定冲击的能量,冲击层金属变形的程度由冲击时间和冲击电流决定。如图5-34 所示为超声冲击处理焊接接头。

图5-34 超声冲击处理

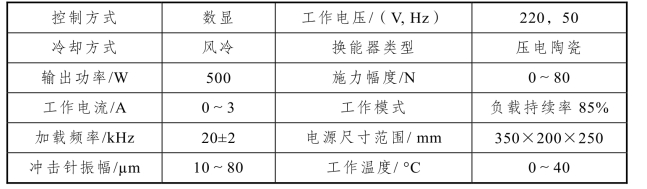

如表5-4 所示为超声冲击试验机的主要技术参数。超声冲击枪垂直(或者和焊缝保持一定角度)对准试样的焊趾区域,同时保持冲击针与焊缝平行排列。在冲击过程中,稍微地施加少量压力,维持冲击枪的平衡使其完全能够在自重的状态下进行冲击。同时冲击枪可以向焊趾两侧小幅度的摆动,这样做的目的主要是扩大了冲击范围,不但可以冲击焊趾部位,同时也能冲击焊趾周边区域。本试验用于冲击镁合金焊接接头的工艺参数为冲击电流1.0 A、冲击时间10 min,并以2~3 m/min 的速度来回冲击。

表5-4 超声冲击试验机的主要技术参数

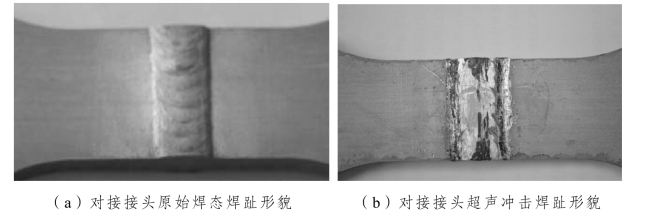

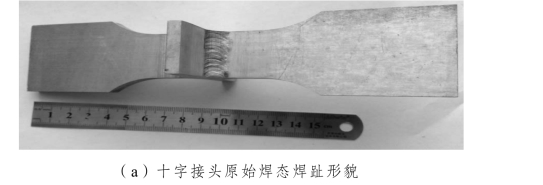

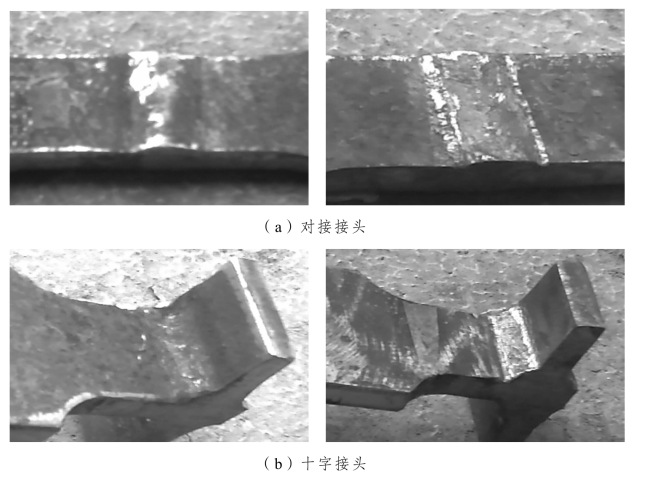

为了衡量超声冲击对焊接接头焊趾处应力集中系数的影响程度,采用德国GOM 公司产的ATOS 非接触式精密光学测量仪(见图5-35),用来测量经过超声冲击处理焊趾区域,使其产生圆滑过渡之后的过渡半径。由于其独有的流动式设计,让使用者可以在不借用任何工作平台(如数控机械、三坐标测量机或机械手等)的支援下,在任何可测量的方位测量头均可做高速测量,快捷抄数。测量的完整过程为,首先基于光学三角形原理进行定位,然后自动摄取影像,数码影像处理并分析,最后自动合并测得的点云数据使之成为一个完整而连续的曲面,由此得到高质量零件原型的点云数据,并将之保存为后缀名igs 格式的文件。通过NX Imageware 13 进行点云数据处理,进一步拟合得到光滑曲面,利用软件直接测算出经过超声冲击处理之后,每一个焊趾区域的过渡半径。如图5-36、图5-37 所示分别为MB8 镁合金焊接对接接头和十字接头经超声冲击后焊趾区域的表面性貌对比。从图中可以看出,超声冲击处理后,MB8 镁合金焊接对接接头焊趾处的圆弧过渡半径明显增大,从而大幅度地降低了焊接接头的应力集中系数,也大幅度地提高了焊接接头的疲劳性能,如图5-23、图5-24 所示。

图5-35 ATOS 测量系统的全景图

图5-36 MB8 镁合金对接接头超声冲击前后焊趾表面形貌

(https://www.xing528.com)

(https://www.xing528.com)

图5-37 MB8 镁合金十字接头超声冲击前后焊趾表面形貌

关于超声冲击改变焊接接头应力集中系数的研究在其他材料的焊接接头方面也得到了广泛研究。余皇皇[43]对16MnR 钢对接和十字接头进行了超声冲击处理,获得的超声冲击前后接头焊趾区形貌如图5-38 所示。通过对比可见,经超声冲击处理后的接头焊趾区母材向焊缝的过渡变得更加平滑。超声冲击可以改善焊接接头的表面形貌。经过超声冲击处理,改变了原始焊态接头表面的鱼鳞纹状的形貌特征,焊接接头的表面变得相对平坦。在母材与焊缝连接处可以形成形状相对良好、连续而且均匀的圆弧过渡,同时过渡圆弧的半径变大[44]。接头应力集中是决定焊接接头性能的重要因素。焊趾应力集中程度越大,越容易产生裂纹,接头强度也就越低。通常情况下,可以通过应力集中系数对接头的应力集中程度来进行表征。研究与试验表明,在接头类型和有效尺寸一定的条件下,焊接接头处应力集中系数的大小主要与接头表面的几何参数有关[45]。以对接接头为例,其接头应力集中系数的大小主要取决于焊缝余高和焊趾区的过渡半径以及夹角。在一定范围内,减小余高和焊缝向母材的过渡角、增加焊趾区过渡半径,都会使应力集中系数减小,从而使缺口效应也减小。对16Mn 钢焊接接头进行超声冲击的试验表明,接头处的过渡半径从原始焊态的0.2~0.4 mm 增加为超声冲击之后的 1.6~2.0 mm;十字接头和对接接头的有效应力集中系数分别比原始焊态下降了 25%和23%[46]。TC4 钛合金焊接接头在经过超声冲击处理后,接头处的过渡半径从原始焊态的0.12~0.96 mm 增大到1.3~3.3 mm,有效应力集中系数下降了近32.0%,由4.1 减小为2.79[47]。从试验结果可知,TC4 钛合金十字接头经过超声冲击处理后,其疲劳裂纹萌生区域的应力集中程度得到更大幅度改善,改善程度约为47%。Q370qE 钢焊接接头经超声冲击处理后,焊缝宽度变化不明显,余高有所降低,焊趾区过渡半径从1.58 mm 增大到2.63 mm,焊趾区过渡半径明显增大66%,过渡角由38°减为27°[48]。超声冲击处理把超声频的机械振动传递给焊接接头,使接头表面产生一定深度的塑变层,使余高变小,同时可通过冲击头的冲击调整焊趾与母材连接处的过渡,使焊趾角与焊趾半径增大,进而降低了应力集中程度。增大过渡半径和减小过渡角使焊趾平滑过渡是超声冲击改善接头表面形貌、降低应力集中的主要表现形式。通过对比可见,经超声冲击处理后的焊件焊趾区的过渡更加平滑。从疲劳试验试件断裂位置看,焊态试件断裂位置都在焊趾,冲击处理试件虽然疲劳性能大幅度提高,但大多也断在焊趾,这说明几何不连续性在焊趾形成的应力集中是影响焊接接头疲劳性能的一个重要因素。

图5-38 焊趾表面形貌

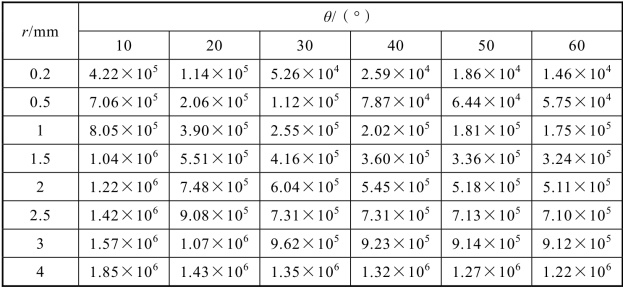

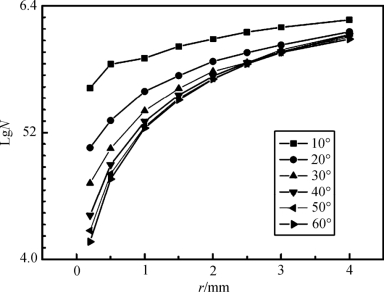

杨彦涛等人[49]测量了超声冲击处理前后Ti80 合金焊接接头的外形尺寸,发现焊缝高度、焊缝宽度、焊缝倾角均无变化,只有焊趾区过渡半径增大较多,而应力集中系数却明显减小。通过定量计算发现,经超声冲击处理后Ti80合金对接接头的有效应力集中系数降低约20%;十字接头则降低了22%。法国的Andre Galtier[50]研究了超声冲击状态下钢疲劳性能的变化,得出应力集中系数的降低与超声冲击后焊趾过渡半径ρ 增大有关,原因是超声冲击改善了焊趾的表面形貌,而焊趾过渡角θ 却没有太大改变。何柏林等[33]研究了超声冲击处理SMA490BW 钢十字接头,超声冲击后随着改变焊接接头焊趾应力集中系数,从而改变焊接接头的疲劳寿命。研究结果表明,随着焊趾倾角的增大疲劳寿命降低,而随着焊趾过渡半径的增加疲劳寿命降低,如表5-5 和图5-39 所示。

表5-5 对接接头疲劳寿命随圆弧过渡半径r 和焊趾倾角θ 的变化

图5-39 不同焊趾倾角θ 时焊趾过渡半径r 变化对疲劳寿命的影响

当焊趾倾角θ 分别为10°、20°、30°、40°、50°、60° 时,焊趾过渡半径r从0.2 mm 变化到4 mm 时,应力集中系数分别下降17.18%、31.88%、39.22%、46.84%、50.19%、51.96%,对应的疲劳寿命分别增长3.4、11.5、24.7、67.3、50、82.6 倍。当焊趾过渡半径r 分别为0.2 mm、0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm、3 mm 和4 mm 时,当焊趾倾角θ 从10°变化到60°时,对应的疲劳寿命分别下降96.54%、91.86%、78.26%、68.85%、58.11%、50%、41.91%、34.05%。

通过以上研究可认为,增大焊趾区过渡半径和减小过渡角是超声冲击改善焊趾区形貌、降低应力集中的主要实现方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。