通过第5.2 节可以看出,应力集中是降低焊接接头和结构疲劳强度的主要原因,只有当焊接接头和结构的构造合理、焊接工艺完善、焊接金属质量良好时,才能保证焊接接头和结构具有较高的疲劳强度。为提高焊接结构的疲劳强度,除采用正确的设计措施外,采用适当的工艺措施也是十分必要的,实践证明下列工艺措施对降低接头的应力集中系数是行之有效的。

(1)采用合理的结构形式,减少应力集中,提高疲劳强度。如图5-29 所示,在支撑与圆筒之间加中间夹板;如图5-30 所示,挖孔避免三条焊缝相交于一点。

图5-29 支撑与圆筒之间加中间夹板

图5-30 开孔避免三条焊缝相交

(2)尽量采用应力集中系数小的焊接接头形式。焊接接头有对接接头、搭接接头、T 形接头和角接头4 种基本形式,在接头部位具有不同的应力集中,对焊接接头疲劳强度的影响程度亦不一样。

对接接头的焊缝存在余高,由于余高的存在,使得构件表面不平滑,在焊缝与母材金属的过渡处引起应力集中。对接接头外形的变化与其他接头相比是不大的,其力线干扰较小,因此它的应力集中系数较小,并且易于降低和消除。T 形接头和十字接头的应力集中系数比对接接头的应力集中系数高,这是因为T 形接头和十字接头焊缝向母材过渡比较急剧,力线扭曲大,造成工件的应力分布很不均匀,在角焊缝的根部和过渡处易产生很大的应力集中,所以其疲劳强度要低于对接接头。搭接接头使构件形状发生较大的变化,应力集中情况复杂,是一种疲劳极限最低的接头形式。在原来对接接头的基础上通过增加盖板来进行“加强” 的方法是行不通的,因为这种盖板并未起到“加强” 作用,而是使原来疲劳强度较高的对接接头被很大程度地削弱[40]。对接接头的应力集中系数小,因而疲劳强度高,应当尽量选用,可以采用复合结构将角焊缝改为对接焊缝,如图5-31 所示。

图5-31 利用复合结构将角焊缝变为对接焊缝(https://www.xing528.com)

(3)当采用角焊缝时(有时不可避免)须采取综合措施(机械加工焊缝端部,合理选择接板形状,焊缝根部保证熔透等)来提高接头的疲劳强度,采取这些措施可以降低应力集中并消除残余应力的不利影响。

(4)在某些情况下,可以通过开缓和槽使力线绕开焊缝的应力集中处来提高接头的疲劳强度。如图5-32 所示就是用开缓和槽的方法提高焊接接头疲劳强度的实例[41]。

图5-32 带有缓和槽的焊接电机转子

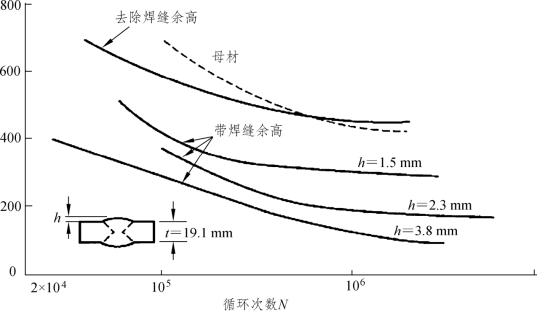

(5)用表面机械加工的方法,消除焊缝及其附近的各种刻槽,可以降低构件中的应力集中程度,提高接头疲劳强度。但是这种表面机械加工的成本高,因此只有真正有益和确实能加工到的地方,才适合采用这种加工方法。也可以采用合适的焊接工艺,尽量降低焊缝的余高。如图5-33 所示为不同焊缝余高以及将焊缝余高磨平后对焊接接头疲劳性能的影响[40]。

图5-33 碳钢对接接头不同应力集中时的S-N 曲线

从图5-33 中可以看出,随着焊缝余高的降低,焊接接头应力集中系数逐渐降低,焊接接头的疲劳强度逐渐增加,当采用机加工方法把焊缝余高磨平后,焊接接头的疲劳强度得到大幅度提高,基本上和母材达到同样水平。

(6)采用TIG 焊整形的方法降低焊接接头的应力集中。TIG 重熔工艺是用钨极氩弧焊方法在焊接接头的过渡部位重熔一次,使焊缝与基本金属之间形成平滑过渡,国际焊接协会(IIW)推荐此法来提高焊接结构的疲劳强度,国内外对此工艺进行了广泛的研究[42]。日本川崎重工生产的 JNR201 系列DT46 型转向架构架为SM41B 钢板焊接结构,采用CO2气体保护焊焊接,其大部分焊缝为搭接角焊缝及T 形和十字形焊缝。为了提高疲劳强度,对约50%的焊缝进行整体磨光加工,虽可取得良好效果,但手工操作强度大,耗费工时多。为此进行了TIG 重熔工艺改进,为了提高生产效率,实现自动化操作,川崎重工设计了转向架全自动TIG 焊接和重熔处理装置。作业时先进行自动TIG 焊接,然后停止焊条的进给,由钨极电弧完成重熔处理。使用该装置不但可保持稳定的焊接和重溶参数,而且可确保运条的直线性,振荡宽度的一致性和电极与母材距离的恒定性,从而可以获得高质量的焊缝和良好的重熔效果。此外,还可以减少工件的搬运、装卸次数,提高生产效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。