超声冲击处理可以改善焊接接头或焊接结构的残余应力分布,该结论已经得到诸多研究证明[68-71]。

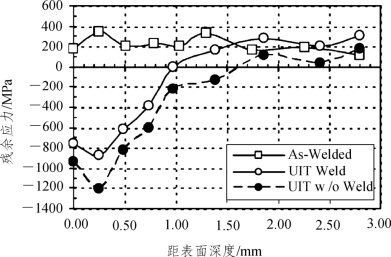

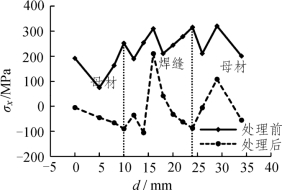

Janosch 等[72]采用超声冲击方法对角焊缝焊趾进行处理,利用钻孔法测定残余应力,研究了超声冲击前后焊接接头焊趾区域的焊接残余应力的变化。结果表明,超声冲击后,焊趾表层金属的残余应力可以达到母材的屈服强度,Trufyakov 等[73]也得出了相同的结论。美国Lehigh 大学的Cheng[74]采用超声冲击焊后处理工艺处理焊接接头,随后利用中子衍射和X 射线衍射技术测量残余应力,发现经过超声冲击处理的区域产生了残余压应力,由于形变强化的强烈作用,压应力值达到甚至超过母材的屈服强度,如图4-52 所示。

图4-52 超声冲击前后焊接接头中的残余应力分布

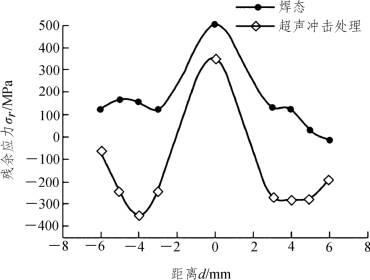

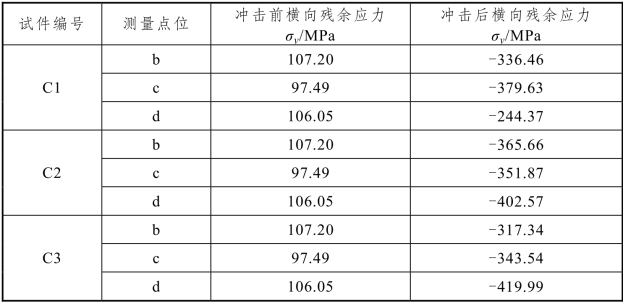

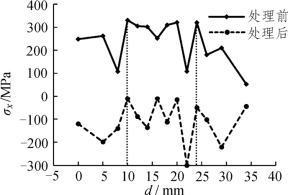

残余压应力的深度为1.5~1.7 mm,宽度约为15 mm。上海交通大学的饶德林等 [75]对Q345 钢结构箱形柱的研究表明,采用超声冲击工艺可以在焊缝表面一定深度(<3 mm)下产生压应力,最高测得-134 MPa。而对于非熔透埋弧焊和熔透埋弧焊焊缝的测量结果显示,在盲孔法测量的深度范围内超声冲击可降低焊缝最大主应力 34%~55%。叶雄林等[76]通过对超高强钢焊接接头进行焊趾位置的超声冲击处理,并采用X 射线应力分析仪得到了冲击处理前后各个测试点处焊接残余应力的分布情况,如图4-53 所示。超声冲击后焊趾表面的残余压应力下降到-350 MPa 左右。

图4-53 超声冲击前后试样残余应力分布曲线

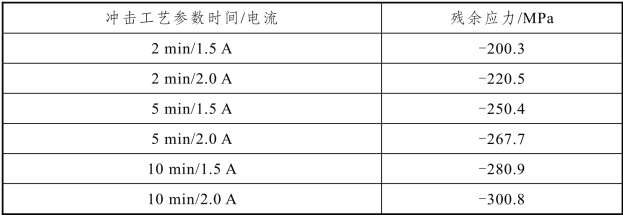

马杰等[77]在不同的工作电流、不同的冲击头的工作条件下,对不同厚度的钛合金焊接试板进行超声冲击处理。超声冲击后采用X 射线衍射法检测焊接试片超声冲击产生的压应力大小,试验设备采用加拿大Proto 公司的LXRD型X 射线应力仪。在同一厚度下,焊后热影响区产生了约200 MPa 的残余拉应力,而随着超声冲击工作电流的增加,产生的压应力逐渐增加,并且电流每增加1 A,针状冲击头产生的压应力增加幅度约为150 MPa,而片状冲击头的增幅较小,约为100 MPa。这主要是由于针状冲击头与焊缝的接触面积小,在相同的工作电流下,造成压应力相对较大。对测试数据进行拟合表明,压应力的变化与电流的变化呈线性正相关,因此可以通过控制工作电流的大小来控制压应力,对于针状冲击头,1 A 电流的压应力的水平约为200 MPa,2 A约为350 MPa,而3 A 约为500 MPa。对于片状冲击头,1 A 电流的压应力的水平约为150 MPa,2 A 约为250 MPa,3 A 约为350 MPa。片状冲击头作用下的压应力水平不仅明显低于针状冲击头,而且随着电流的增加,残余压应力增加的幅度也比针状冲击头小。同时,试验数据还表明,在相同的工作电流下,不同厚度试板产生的压应力水平是近似相当的,压应力并不随试板厚度的变化而变化,说明试板厚度并不是影响压应力的因素。因此,结合数据分析结果,实现压应力的可控化是完全可行的,压应力的大小只与冲击头类型和工作电流的大小有关系。文献[78]对SMA490BW 钢焊接接头进行超声冲击处理,并用盲孔法对超声冲击前后焊接接头焊缝及其附近区域表面的残余应力进行了测量。经过超声冲击处理,焊缝、焊趾、近缝区(热影响区)的横向残余应力有较为明显的下降趋势。焊缝中心处应力值由 241 MPa 降至89 MPa,应力消除率为63%;距离焊缝中心5 mm 处应力值由437 MPa 降至136 MPa,应力消除率为 69%;距离焊缝中心 7 mm,即焊趾处,应力值由265 MPa 降至-49 MPa,应力消除率为118%。纵向应力亦有类似的趋势,焊缝中心处由222 MPa 降至-93 MPa,应力消除率为142%;距离焊缝中心5 mm处应力值由 350 MPa 降至-215 MPa,应力消除率为 161%;距离焊缝中心7 mm,即焊趾处,应力值由244 MPa 降至-117 MPa,应力消除率为148%,纵向残余应力的消除率较横向残余应力要大。文献[79] 采用不同超声冲击工艺参数对16Mn 钢焊接接头进行超声冲击处理,并用ZS21-B 型应力测试仪对经不同工艺参数超声冲击后的焊接接头表面的残余应力进行了测量,结果如表4-12 所示。从表4-12 中可以看出随着超声冲击时间的增加和冲击电流的增大,在焊接接头金属表层形成的残余压应力也就越大。在相同冲击时间内,每增加1 A 冲击电流。残余应力基本上增加约40 MPa。

表4-12 焊接接头经不同工艺参数冲击后的残余应力

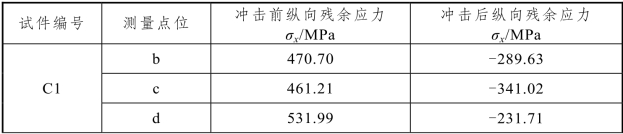

文献[80] 采用全覆盖超声冲击方法对 16MnR 钢焊接接头进行超声冲击处理,并采用盲孔法测量焊态及超声波冲击处理后的残余应力大小,结果如表4-13 所示。试件的几何尺寸为350 mm×300 mm×12 mm,测试位置为焊缝中心部位及沿焊缝方向60 mm 和-60 mm 3 个位置。

表4-13 焊态及超声波冲击处理试件焊缝区应力测试结果

从表4-13 中可以看出,超声波冲击前焊缝中心处的最大纵向残余应力值达到了589.72 MPa,横向残余应力的最高值为185.28 MPa,且分布并不均匀。为便于超声冲击前后焊缝纵向和横向残余应力的变化对比,将纵向和横向残余应力结果分别如表4-14 和表4-15 所示。

表4-14 焊缝区纵向残余应力σx

续表

表4-15 焊缝区横向残余应力σy

几个焊态试件经超声波冲击后,横纵双向的焊接残余应力都明显下降,与冲击前比较,冲击后的残余应力峰值显著下降,并使其分布更趋向于均匀化。从超声冲击后3 个试件测点的平均值来看,各点之间的横纵向应力均在30 MPa 的小范围内变化。研究结果表明超声波冲击处理可以显著降低焊接残余应力,把焊缝表层残余拉应力全部转化为有利的压应力;超声冲击处理对焊态 16MnR 钢试件中焊缝上存在的高值双向残余拉应力消除效果均十分显著,可使焊件冲击部位表层双轴拉应力场转变为双向压应力场。

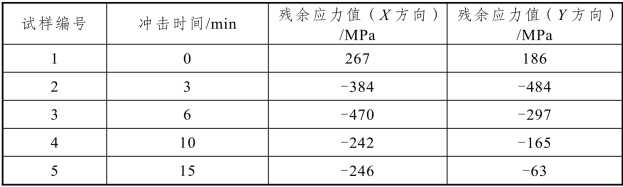

文献[35]采用HJ-Ⅲ型超声波冲击设备对16MnR 钢焊接接头的焊趾处进行超声冲击处理,试验中采用了相同的冲击电流,不同的超声冲击时间,并对经超声冲击后的焊趾表面进行了残余应力测定,所用测试设备为 X-350 A型X 射线应力测试仪,测试结果如表4-16 所示。

表4-16 不同冲击时间对应的焊趾表面残余应力

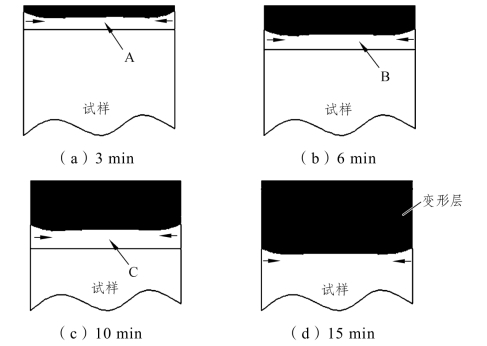

从表4-16 中可以看出,经过超声冲击后,接头焊趾区域纵向残余应力和横向残余应力的数值发生了明显的变化。试样焊趾处的纵向残余应力值和超声冲击时间不成比例,随着超声冲击的进行,试样焊趾处表面焊接残余应力逐渐减小并形成一定数值的残余压应力,同时随着超声冲击时间增加,纵向残余应力在超声冲击6 min 后达到一个相对较大值为-470 MPa。超声冲击时间的继续延长,表面的残余压应力会变小并趋于一个稳定的数值,由-470 MPa下降到-242 MPa。横向残余应力和超声冲击时间具有一定的规律性,超声冲击3 min 后,测量区域的残余应力数值达到一个相对较大值为-484 MPa,随着冲击时间的增加,残余压应力数值反而逐渐减小。残余应力产生的本质原因从宏观上看是塑性变形的不均匀性,已发生塑性变形部分和未发生塑性变形部分相互牵制形成残余应力[81]。塑变制约模型如图4-54 所示。

图4-54 超声冲击塑变层受力示意图

如图4-54(a)所示为冲击3 min 形成的塑变层,冲击过程中上部灰色部分的变形层向左右运动,未变形的区域A 由于金属的连续性,就会受到上部区域向左右的拉应力左右,相反的灰色区域就会受到压应力;微观上的表现就是上层晶粒沿左右拉伸变形,而A 区晶粒为了不变形,必然以弹性变形与之协调。此时由于冲击层深度比较薄,下层未变形金属对表面金属运动有较大的阻碍作用,故而表面存在较大残余压应力。如图4-54(b)所示为冲击6 min形成的塑变层,塑变层厚度较3 min 加深,塑变扩展到了A 区域,同样的变形层存在残余压应力,未变形B 区域主要对图4-54(a)中的已变形A 区域产生阻碍作用,对表面的阻碍作用减弱。如图 4-54(c)所示为冲击 10 min形成的塑变层,未变形C 区域主要对图4-54(b)中的已变形B 区域产生阻碍作用,对表面的阻碍作用更加弱化,理论上的试样最大残余压应力应该在变形与未变形的交界处。如图4-54(d)所示为冲击15 min 形成的塑变层,该塑变层是最大的,表面残余压应力也是相对比较小的。其他学者也得到了一些类似的试验结果,发现表面最大残余应力有内移的现象,高玉魁[82]研究了高强度钢在不同喷丸规范下的残余压应力特性。在各种喷丸规范下表面最大残余压应力变化较大,对喷丸强化工艺参数敏感,一般来说表面残余压应力数值随着喷丸强度变大而减小;而在各种喷丸规范下内部最大残余压应力变化不大,对喷丸强化工艺参数不敏感。杨永红等[83]同样研究了喷丸覆盖率对表面残余应力的影响,表面残余应力随覆盖率升高先降低,后逐渐趋于稳定。覆盖率的升高在一定程度上说明了冲击强度(能量)的增加,也就是超声冲击时间的延长。根据试验得到最佳的超声冲击工艺参数,对于制定焊后超声冲击消除残余应力的合理规范具有重要意义。

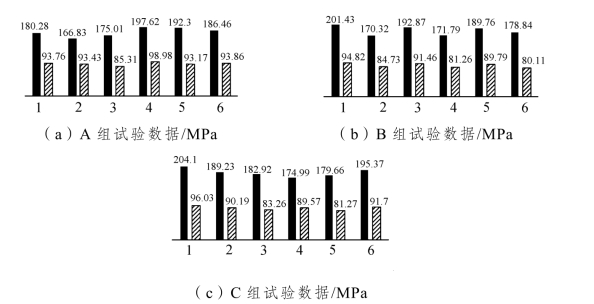

文献[84]选取型号为6061-T651 的铝合金型材,将两块尺寸相同的铝合金板以对接的方式焊接在一起(焊板尺寸为800 mm×500 mm×8 mm),焊料为纯铝焊丝。焊接后快速将板材沿焊缝的方向切割,切割时应注意与焊缝方向垂直。切割后将切片分成3等份,在每块切下来的板上焊缝处分别标记6个点,首先测量冲击前的焊接残余应力。超声冲击设备的频率为21~25 kHz,试验中分别以21.5 kHz(标记A)、22.5 kHz(标记B)和23.5 kHz(标记C)的频率进行超声冲击。超声冲击时,冲击枪对准焊趾部位,使其基本垂直于焊缝,且冲击头的冲击针阵列沿焊缝方向排列。冲击时使冲击枪基本是在自重的条件下进行冲击,以1 m/min 的速度冲击处理3次,激励电流为1.3 A,冲击后再次对标注的6个点做应力测量。试验前、后3组应力水平如图4-55所示。打抛面线的为超声冲击处理的试样测试结果。

(https://www.xing528.com)

(https://www.xing528.com)

图4-55 不同冲击频率下的应力水平

从图4-55 中可得出在不同频率超声冲击下残余应力的消除情况:A 组的平均消除量为 93.09 MPa,平均消除率为 49.18%;B 组的平均消除量为87.03 MPa,平均消除率为52.74%;C 组的平均消除量为88.67 MPa,平均消除率为52.76%。通过数据可以看出,B 组和C 组的消除效果好于A 组,B 组、C 组消除效果无太大差别,B 组的冲击频率为22.5 kHz,接近构件的一阶固有频率,而当冲击频率超过固有频率时,对构件残余应力的改善效果并不明显。当然这种现象也可能是受到试验条件和操作水平的限制,但通过变化的大致趋势可以判断,在选择超声冲击消除残余应力的频率时应尽可能选择其固有频率值,这样即可以得到较好的冲击效果,也可以降低对冲击设备的要求。

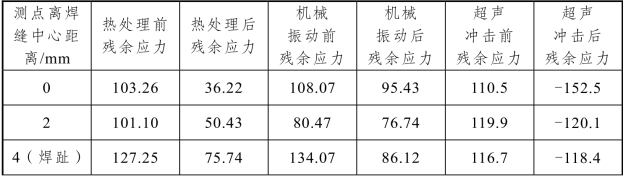

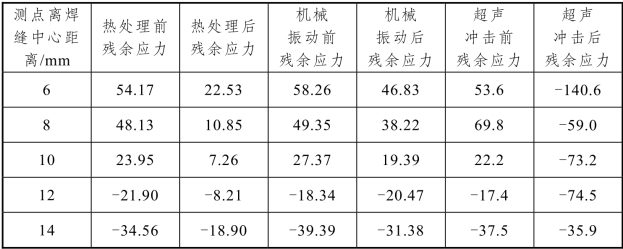

文献[85] 采用双脉冲 MIG 焊对尺寸为 500 mm×200 mm×15 mm 的A7N01S-T5 铝合金板材进行对接焊,焊丝采用材料ER5356。焊后采用热处理、机械振动以及超声冲击技术对A7N01S-T5 铝合金焊接接头进行处理,并采用X 射线衍射法测量这3 种处理方法前后的焊接残余应力,结果如表4-17 所示。

表4-17 不同方法消除应力处理试验结果 单位:MPa

续表

从表4-17 中可以看出,退火前焊趾处残余应力最大,为127.25 MPa,退火后为75.74 MPa,降低了约40%。焊缝中心退火前后残余应力分别为103.26 MPa和36.22 MPa,降低了约65%。机械振动前焊缝最大残余应力为134.07 MPa,振动后残余应力为86.12 MPa,应力降低了约35%。超声冲击前焊缝及热影响区基本呈拉应力,超声冲击后,接头表面基本呈现压应力,应力消除率达到了95%以上。经过超声冲击后,从冲击区的外观上看有明显的凹坑,说明超声冲击头将能量传递至工件表面,在冲击区产生压缩塑形变形,产生压应力。另外,X 射线在铝合金中的穿透深度约为30 μm,而产生压缩塑形变形层的深度达到了约300 μm,且最大变化区域在距表面200 μm 范围内[86],因此超声冲击后,X 射线测试的残余应力均为压应力。由于焊接接头的疲劳断裂一般均是从表面开始,因此表面应力状态对其疲劳强度有着重要的影响。

综上所述,采用超声冲击的处理效果最为显著,消除率达到了 95%,采用热处理效果次之,而采用机械振动处理效果相对较差。铝合金在退火状态下,晶粒易长大,影响焊接接头的综合性能,而采用超声冲击在降低铝合金焊接接头残余应力的同时,能使焊址处圆弧过渡,降低应力集中,提高疲劳强度。

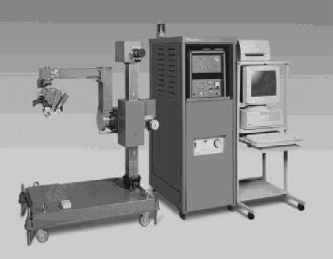

文献[87]采用超声冲击方法处理 P355NL-1 钢焊接接头,利用日本理光PSF/MSF-3M 型X 射线应力分析仪(见图4-56)对冲击前后焊接接头的表层残余应力进行了测试,测试结果如表4-18 所示。

图4-56 PSF/MSF-3M 型X 射线应力分析仪

表4-18 焊态/超声冲击态焊接接头残余应力测试结果

从表4-18 中可以看出,在焊态时,不论是对接接头还是十字接头沿焊缝方向和垂直于焊缝方向均为残余拉伸应力,经过5 min 超声冲击处理后,两种接头形式不论是沿焊缝方向还是垂直于焊缝方向均形成了残余压应力,压应力最高可以接近母材的屈服强度。其原因是超声冲击强化了材料表面。

文献[88]研究了超声冲击对16MnR 钢焊接接头疲劳性能的影响,超声冲击可使焊接接头焊趾处的应力集中大幅度降低,金相组织得到细化;焊趾及其附近区域经超声冲击后,接头的拉伸残余应力变为压缩残余应力,残余应力对提高焊接接头疲劳性能所起的作用约为16%。

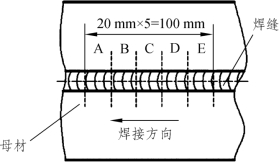

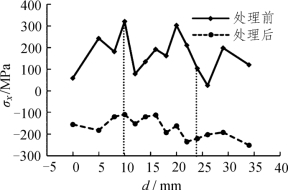

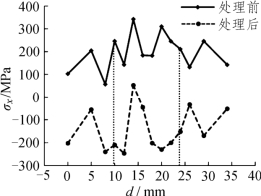

文献[89]对SMA490BW 焊接接头进行超声冲击处理,并对超声冲击处理前后以及不同冲击工艺对耐候钢焊接接头残余应力消除情况进行研究。为保证被测试部位的焊接残余应力分布大体一致,在焊接试件的中心部位上选择5个相邻区域(编号依次为A、B、C、D、E)进行测试,如图4-57 所示。每个区域分别测试14 个点,以焊接试件的纵向残余应力σx为研究对象,测试结果如图4-58~图4-62 所示。分别对A、B、C、D、E5 个区域施以不同的激励电流进行超声波冲击。其激励电流分别为A 区1.4 A,B 区1.6 A,C 区1.8 A,D区2.0 A,E 区2.2 A。冲击速度约为400 mm/min。

图4-57 试件超声冲击测试布点区域

图4-58 A 区超声冲击处理前后残余应力对比

图4-59 B 区超声冲击处理前后残余应力对比

图4-60 C 区超声冲击处理前后残余应力对比

图4-61 D 区超声冲击处理前后残余应力对比

图4-62 E 区超声冲击处理前后残余应力对比

从图4-58~图4-62 中可见,超声冲击处理前,焊接接头焊缝、热影响区和母材的纵向残余应力为较大的拉应力,且应力起伏较大、分布不均。超声冲击处理后,不同大小的激励电流对焊接接头残余应力消除效果有较大差异。其中,当激励电流为2.0 A(D 区)时,经过超声冲击处理后,接头各区域应力都转变为压应力,且应力起伏较小,分布均匀,对残余应力的消除效果最佳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。